基于多工况的重型牵引车动力及 传动系统优化匹配分析

张育维,谢小虎,余典典,刘海霞,杨帆(东风商用车技术中心 商品开发部, 武汉 430056)

设计·研究Design & Research

基于多工况的重型牵引车动力及传动系统优化匹配分析

张育维,谢小虎,余典典,刘海霞,杨帆

(东风商用车技术中心 商品开发部, 武汉 430056)

商用车动力传动系统优化匹配的目的在于提高运输生产效率,降低燃油消耗。国内外大型汽车公司都在运用计算机技术进行这方面的研究。本文以国内某款重型牵引车的开发为例,介绍了根据市场的使用特征来匹配发动机、变速器、后桥这些动力系统总成的方法;并据此用Matlab语言编制了仿真计算程序;同时使用AVL Cruise程序进行了动力性燃油经济性仿真优化匹配计算。在实际生产中,商用车动力性和燃油经济性优化匹配是根据开发的目标车型需要,根据动力总成资源条件,在所有可能的方案中优选出最贴切的方案。同时提高商用车的动力性和燃油经济性是不可能的,只有根据目标车型的目的用途不同,侧重一方兼顾另一方。商用车动力性燃油经济性优化匹配研究关键在于与时俱进开发好其仿真计算方法。

商用车动力传动系统; 仿真计算 ;优化

张育维

毕业于湖北汽车工业学院,现任东风商用车有限公司技术中心责任工程师,主要研究方向整车设计。

1 引言

1.1商用车动力传动系统优化匹配研究的意义

目前随着国内商用车市场尤其是牵引车市场的快速发展,牵引车的保有量不断攀升。同时随着全球油价的不断攀升,重卡用户对于整车经济性的关注度不断攀升。因而研究重卡整车的经济性显得越发重要。整车燃油经济性好坏不仅与发动机经济性的直接相关,更直接受到整车的动力系统优化匹配工作质量的影响。因此,动力性、经济性便成为东风商用车产品的一项重要商品特性。

为了提高整车燃油经济性,东风商用车围绕着汽车和发动机主要采取了以下措施:

1.提高汽车行驶效率

(1)减少行驶阻力——通过改进车身造型,改善车身结构来减少迎风面积和空气阻力;通过改进轮胎结构来减少滚动阻力。

(2)底盘轻量化——采用新型轻质材料,通过计算机辅助计算和设计技术使整车质量轻量化,使各总成部件紧凑。前置发动机、前轮驱动化。

(3)提高驱动效率——采用自动或电控自动换档装置,减少轴承与齿轮的摩擦损失,提高传动效率。

2.提高发动机性能

(1)提高能源利用率——利用涡轮增压回收废气能量;提高附属装置(空调、电器装置等)的效率。

(2)改进现有发动机——通过改善燃烧,减少冷却损失以提高热效率,采用汽油电控燃料供给系统、柴油高压共轨燃料供给系统和ECU控制使发动机工作最优化。

3.研究开发利用新型动力

(1)开发新一代发动机——研制高循环发动机;研制氢气发动机;研制利用电能的电动车。

(2)利用代用燃料——利用液化天然气、石油气等燃料;利用乙醇、甲醇等合成燃料。

4.优化匹配动力传动系统

(1)发动机的选型——汽油机与柴油机的选择;发动机使用特性的选择;发动机排量的选择。

(2)传动系型式及参数的选择——变速器的形式、速比范围、档位间隔;液力变矩器型式及尺寸;驱动桥的类型及能力等。

1.2本文研究的主要内容

本文通过数理统计和仿真计算,借助于计算机的强大数据处理能力,进行商用汽车动力传动系统选型和优化匹配。运用自编的“汽车动力性燃料经济性仿真计算程序”和奥地利AVL公司Cruise车辆整车性能仿真平台,以国内某款牵引车开发为例,分别对稳态和综合工况分析,对动力传动系统进行选型和优化。通过本课题的研究,学习掌握商用汽车动力性燃料经济性仿真计算方法,为以后工作当中的应用和自主知识产权的汽车整车性能仿真计算和分析软件研究提出指导性意见。

2 高速牵引车市场用途特征及技术路线

2.1整车市场用途特征

整车市场用途特征说明:长途高速物流市场,满足高附加值运输市场的时效性、油耗、出勤率需求。

2.2整车动力传动技术路线

(1)应用高压/超高压共轨喷射技术提升动力性、燃油性,降低发动机工作噪音;

(2)采用满足国四、国五的发动机排放技术;

(3)整车匹配吨功率不小于8kw/t;

(4)发动机最大扭矩不小于2000Nm;

(5)平均车速满足市场时效性要求;

(6)采用多种组合辅助制动技术提高下长坡道路行驶性能;

(7)应用AMT技术提升道路驾驶性能,降低司机长途驾驶疲劳,提高离合器耐久性;

(8)应用电子控制策略优化动力性、燃油经济性;

(9)整车采用低风阻空气动力学设计技术和低滚动阻力轮胎技术;

2.3节油技术路线

(1)常用发动机转速:常用车速对应的发动机转速不大于1600转,换档转速范围设计在1100-1500转以内;

(2)发动机最低比油耗:不大于195g/kw.h;

(3)电子控制程序:开发基于整车电控架构的动力程序、经济程序、制动程序;采用发动机制动辅助制动技术;

(4)高速平顺性:采用底盘轻量化设计;降低整车悬下质量提高整车高速行驶平顺性;

(5)低风阻造型、选用低滚组轮胎。

3 动力及传动系统匹配初步分析

3.1目标市场动力特性需求分析

(1)平均车速目标:不小于75km/h;

(2)机油更换里程目标:维护里程达到6万公里(标准工况);

(3)路况适应范围:GCW55,最高档爬坡度不小于1%,与进口标杆相当或更高;1%坡度最高车速80~90km/h,3%坡度最高车速50~55km/h;

(4)最高车速不小于120km/h

(5)坡道起步校核:不小于25%;

(6)续行里程不小于1000km;

(7)运输半径不小于1500km;

(8)整车路况使用范围定义:高速公路、一级公路。

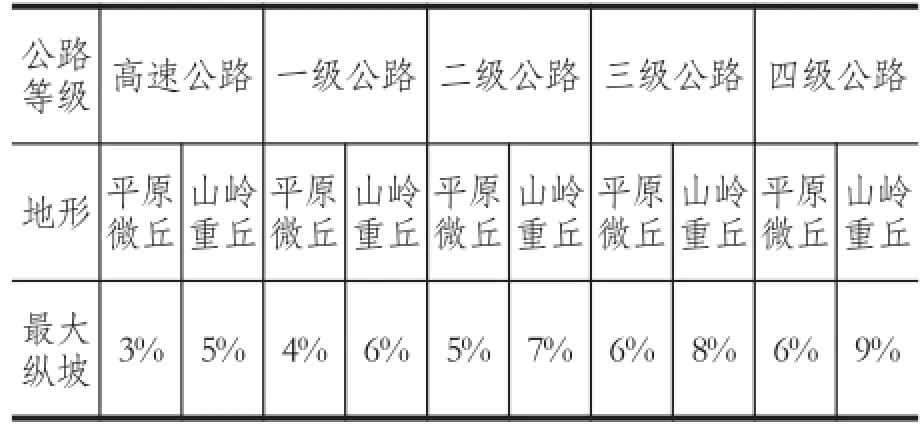

表1 公路最大纵坡度

3.2发动机最大功率需求分析

在做动力匹配之前,必须要先核算发动机的最大功率以满足基本的动力需求,根据3.1中提出的动力需求指标来确定发动机的最大功率需求。以平路最高车速120km/h;1%坡度最高车速80~90km/h,3%坡度最高车速50~55km/h为边界条件来核算。

3.2.1计算方法

分别计算空气阻力功率、滚动阻力功率、坡道阻力功率,再将它们求和即为发动机最大的功率需求。

其中:

A:迎风面积,单位:m2

ua:车速,单位:km/h

ηT:传动效率

CD:空气阻力系数

其中:

m:总质量,单位:kg

g:重力加速度,取值为9.8m/s2

f:滚阻系数,取值为f=0.0056+0.0000026×ua

其中:

i:坡度

(4)总阻力功率:

P=P风阻+P滚组+P坡阻

3.2.2计算参数

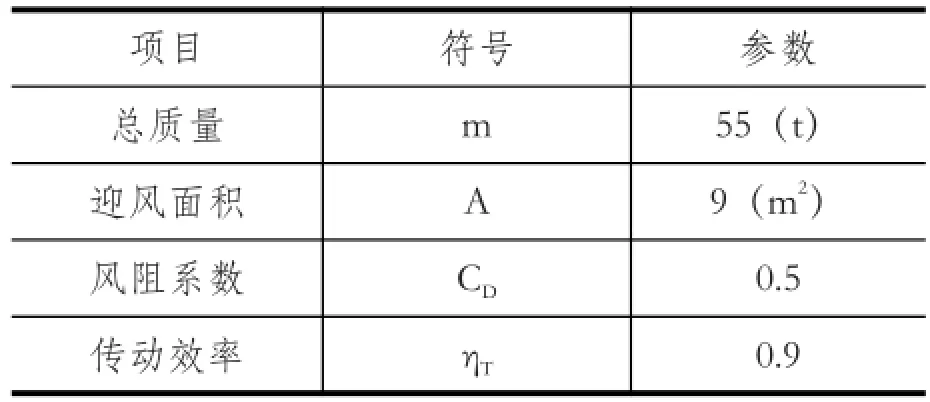

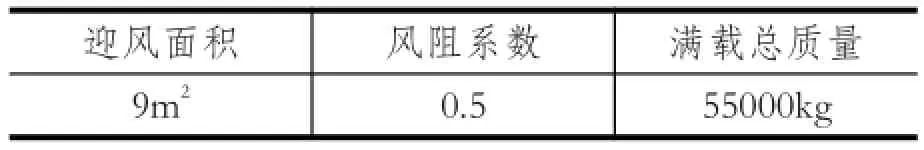

总质量按照目前中国牵引车主要的总重:55t;迎风面积、风阻系数由车身部门按照整车条件估算提供;传动效率以0.9计算。参数如表2:

表2 计算参数表

3.2.3计算结果

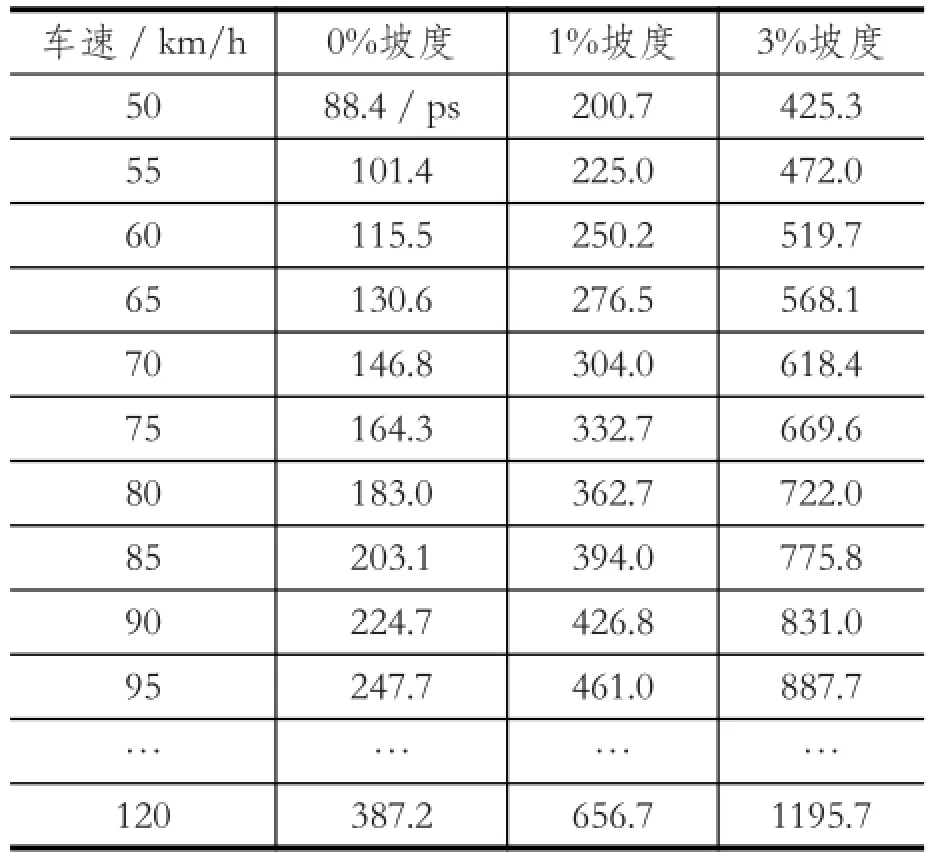

将以上公式编入matlab软件中一次完成所有数据的计算,结果如表3:

表3 各坡度下功率需求

可以看出:平路最高车速满足120km/h所需发动机功率至少为387.2PS的发动机,3%坡度下55km/h车速需要至少472PS净功率以上的发动机。据此,动力工作小组选择480PS以上的发动机,同时参考主要竞争对手和潜在竞争对手同类型同级别汽车的发展趋势、市场环境以及法规要求,对发动机提出了以下开发要求:

1) 开发需要480PS发动机型;

2) 发动机额定转速:1900rpm;

3) 发动机主要工作转速:1050~1600rpm。

4 仿真计算参数

4.1动力及传动资源

根据之前的论述,既要保证发动机可靠性和寿命,又需要至少480PS以上的功率,所以选择了大排量的13L发动机。而在高效牵引车市场,国外先进的商用车厂家主要使用的是12挡变速箱,所以选择了ZF12挡变速箱。后桥主要有东风485和 D190作为资源,要满足高速行驶,根据以往的经验,预选了几个较小的速比。

发动机: 国内某款480发动机;

变速箱:某款12挡超速挡和直接挡变速箱;后桥速比:3.07、3.42、4.11、4.44。

4.2发动机参数

由于前文已经对发动机做了初步验证,且已经根据发动机的需求特点而新开发了480PS的发动机。

4.2.1发动机外特性参数

表4 发动机外特性参数表

4.2.2发动机外特性万有特性参数

万有特性数据量较大,由于篇幅限制,文中不再列出。

4.3变速箱参数

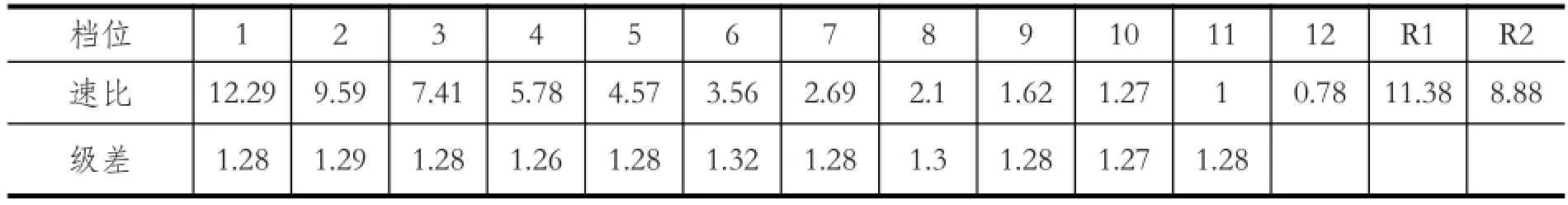

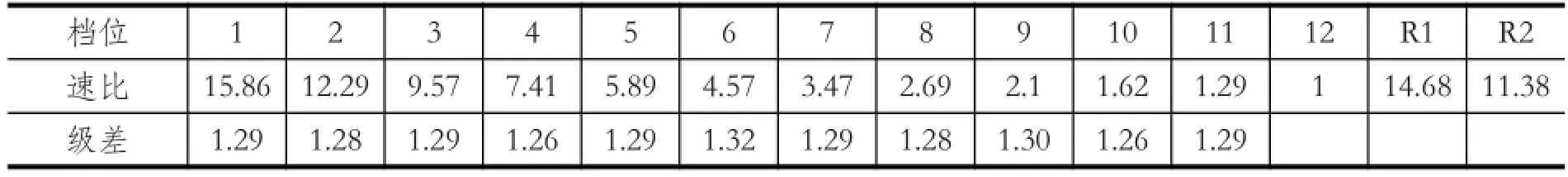

变速箱参数如表5、表6所示。另外变速箱TCU新开发电控功能: E/P驾驶模式。

表5 一款12挡超速挡变速箱

表6 一款12挡直接挡变速箱

4.4轮胎参数

考虑主挂轮胎匹配。主要使用315/80R22.5轮胎,滚动半径为522.3mm。

4.5其他参数

表7 其他参数

5 常用挡位的初步校核

已经选择了足够的发动机功率,那么要检验各种可能的传动配置在要求的车速下,是否能将发动机的功率发挥出来。根据前文所分析该牵引车主要行驶于高速、一级公路,而最高挡的利用率在80%以上,所以此时首先验证最高挡1%坡度下发动机输出转速和扭矩情况,主要方法是:

(1)分别利用功率平衡公式算出各车速在1%坡道下的阻力功率P1,方法如3.2.1所介绍;

(2)利用以下功率公式,分别算出发动机各转速下所需要的扭矩;

P1=Tn/9550

其中:

T:发动机扭矩,单位:Nm;

n:发动机转速(rpm);

(3)再利用速度-转速公式求出发动机转速和车速的关系即可进行校核。

ua=0.377rn/i0g0

其中:

ua:车速,单位:km/h;

i0:主减速比;

g0:变速箱速比。

由于计算量比较大,本文利用Matlab软件编程,同时编程输出曲线图叠加对比,可以十分直观地分析问题,另外程序编好后直接更改参数即可应用在其他车型的开发中,非常方便。将所选的两款变速箱最高挡速比(0.78、1)和后桥速比(3.07、3.42、4.11、4.44)进行组合,共8个,输入到程序中。得出在1%,各组合发动机转速和扭矩输出情况,如图1。由图可知3.07速比和超速挡变速箱(最高挡0.78速比)匹配,已经不能满足最高挡1%的爬坡度的动力需求;同时4.11和4.44分别匹配直接挡变速箱,在常用车速下发动机转速较高,经济性不好。这些结论将在后续继续论证。根据该方法,初步判定3.42后桥速比+超速挡和3.07后桥速比+直接挡的匹配可能较为合适。

6 基于Avl Cruise的动力匹配计算

奥地利AVL(李斯特)公司是当今世界上最大的专业从事车辆动力系统和汽车产品及测试设备开发的独立公司。在世界汽车、发动机行业拥有极高知名度和良好声誉。公司成立于1948年,总部位于奥地利格拉茨市,45个子公司及分支机构遍布世界。

AVL Cruise 是用于仿真研究车辆动力性、燃油经济性、排放性能与制动性能的高级仿真分析软件。可以用于车辆开发过程中的动力传动系的匹配和车辆性能预测等,软件提供了多种计算模式,可以对整车动态和静态的性能进行仿真分析。

本章节基于Cruise软件完成动力性、经济性动力性经济性分析。

6.1计算工具及模型

使用AVL Cruise软件进行计算,按照以上参数建立整车动力模型,如图2:

6.2输入各个模块参数型

车除了整车模块外,还有发动机、离合器、变速箱、驱动桥主减速器、缓速器、右后内侧后轮、右前轮、左后内侧后轮、左前轮、右后外侧后轮、左后外侧后轮、右后制动鼓、左后制动鼓、右前制动盘、左前制动盘、差速器、驾驶台等模块。各个模块都需要输入计算用参数,有简单模式,也有多参数模式,可根据计算任务的需要选择。

6.3设计计算任务

常规的计算任务主要包括Constant Drive、Climbing Performance、Full load Acceleration通过这些任务的计算,可以分析车辆的基本性能。

6.4仿真计算结果

Cruise计算结果中存在大量数据,将根据评判动力性、经济性的一些常用评价方法和标准,整理成以下数据。因数据量较大本文仅对480马力发动机匹配12挡超速挡变速箱、3.42后桥速比时的计算结果进行说明。

6.4.1功率平衡图

以高速中最主要的0%坡度,为最高档所需达到的1%坡度和高速公路最大的能用到的3%坡度做功率平衡,如图3。从图中可以较为清晰的分析可用挡位,负荷率,车速。

6.4.2扭矩特性图

分别模拟平直道路(0%坡度)、微丘路况(1%坡度)、丘陵路况(3%坡度)。在发动机万有特性图中可以清楚的看到是否工作与经济转速和经济扭矩区。如图4,在平直道路中,常用车速为90~100km/h,阻力曲线正好位于发动机最小油耗区域。因此,在常用行驶工况下,发动机以最经济的工况运行。

6.4.3动力性计算结果

动力性一般以最大爬坡度、加速性能、最高车速来评价。

(1)各档最大爬坡度

表8 各档最大爬坡度表

(2)各档爬坡度

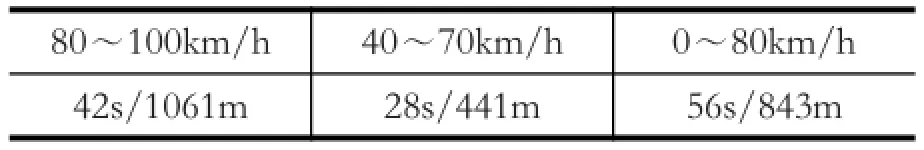

(3)加速性能

表9 加速时间/加速距离

(4)最高车速

最高车速为137km/h此时转速为1913rpm。6.5燃油经济性仿真计算

等速油耗是评价燃油经济性的基本方法,可以对比目标工况中常用车速在各动力及传动配置下的等速油耗。一般来说经济车速对应常用车速是比较合适的配置选型。在这里要分别考虑直接挡和超速挡的使用,超速挡一般用于长下坡行驶,空载、半载行驶或非常好的路况,而直接挡用于一般的路况。

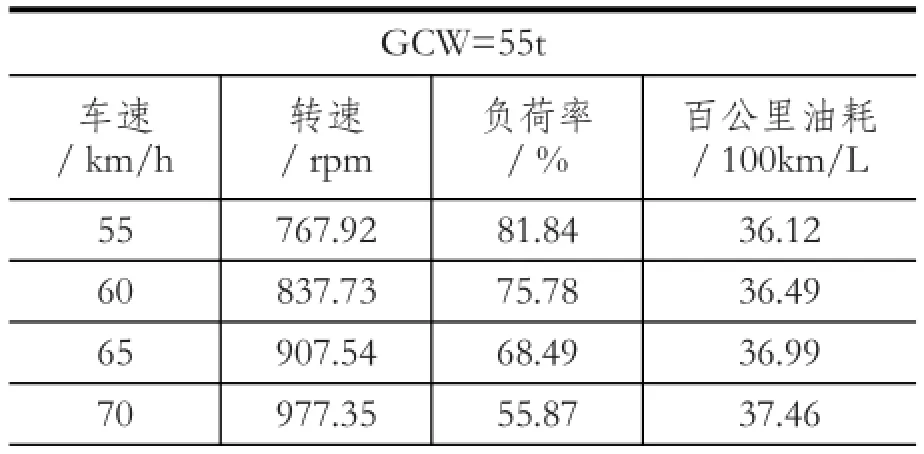

6.5.1直接档等速百公里油耗

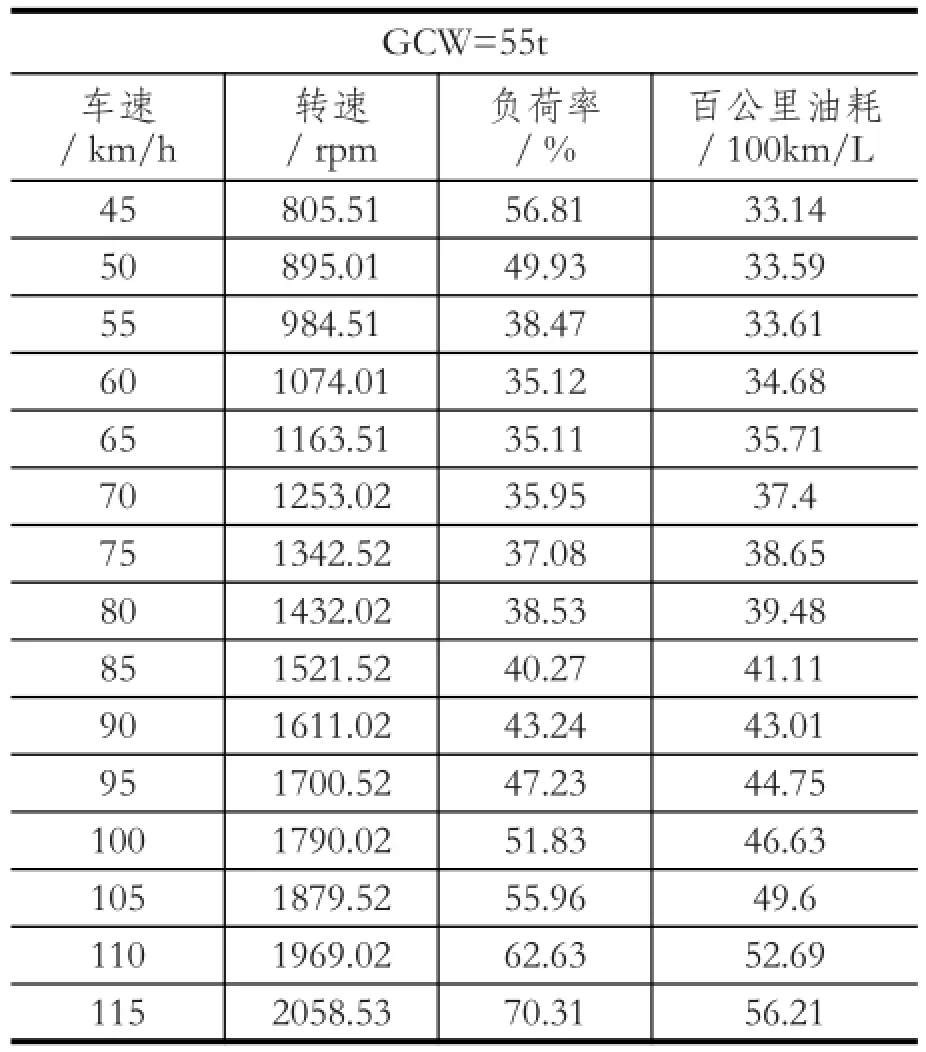

表10 直接档等速百公里油

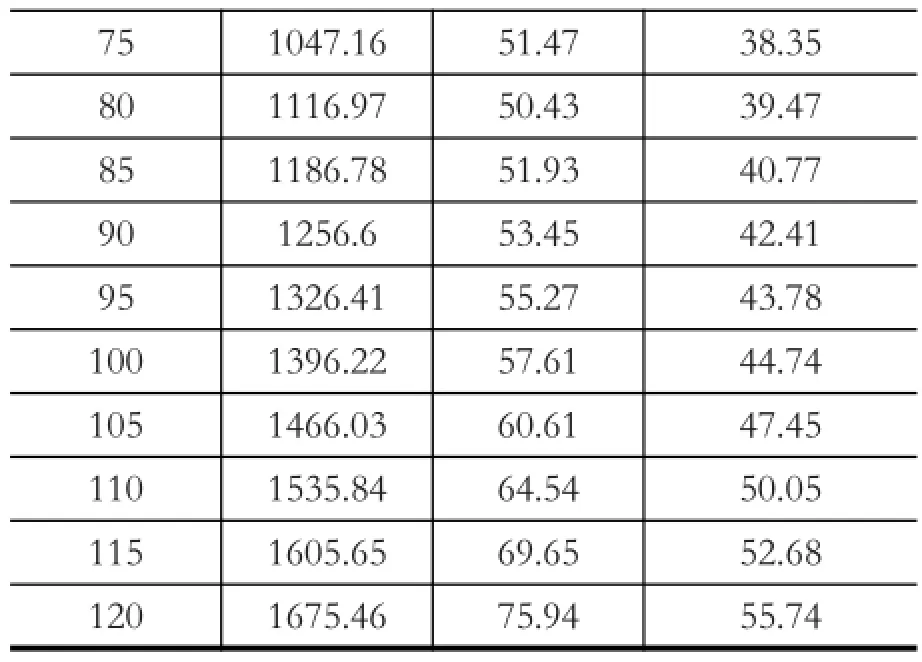

6.5.2超速档等速百公里油耗

表11 超速档等速百公里油耗

75 1047.16 51.47 38.35 80 1116.97 50.43 39.47 85 1186.78 51.93 40.77 90 1256.6 53.45 42.41 95 1326.41 55.27 43.78 100 1396.22 57.61 44.74 105 1466.03 60.61 47.45 110 1535.84 64.54 50.05 115 1605.65 69.65 52.68 120 1675.46 75.94 55.74

7 基于综合工况的动力性经济性优化分析

以上燃油经济性评价方法均为稳态的计算分析,而在实际工况中车辆并不会等速行驶,而且坡度也会有变化,所以必须考虑工况下的燃油经济性。因所开发的车型为高速牵引车,所以主要行驶的道路为平原高速和丘陵高速。将类似车型的试验数据做为计算路谱主要包括路程、车速、海拔高度三项。因为试验采集时存在波动和误差,所以必须经过处理才能计算,否则在局部会造成巨大突变产生差较大计算误差。本文所使用平均数的方法对采集数据进行简单滤波如图6、图7分别为平原高速和丘陵高速的路谱曲线。将该数据输入Cruise软件Cycle Run任务中进行计算。

评价方法类似于《汽车理论》中燃油经济性—加速时间曲线的方法综合评价动力性和燃油经济性。但是在牵引车中,动力性更关注于高挡位的道路适应性,所以本文以80km/h时最高档爬坡度替代加速时间。分别计算12挡超速挡变速箱分别和3.07、3.42、4.11、4.44主减速比匹配下的综合油耗并结合这些速比下80km/h时最高档爬坡绘成曲线,如图。可以看出在平原高速路况下3.07速比油耗最低,但是其爬坡度不满足1%要求,所以3.42较为合适。而在丘陵高速中,3.42速比的燃油经济性最好,同时动力性也满足要求。所以最终选择了480马力发动机、12挡超速变速箱、3.42后桥速比的动力及传动配置。

8 结论

本文的研究,查阅了大量的国内外动力传动系统优化匹配资料。提出了根据市场细分原则,根据目标车型的需要,用Matlab语言编制仿真计算程序计算功率需求,并以最高车速计算、爬坡度计算、等速油耗计算以及对资源条件来选择发动机及传动参数。

同时提高商用车动力性和燃油经济性是不可能的,不同的目标车型在实际使用过程中用途不同。为优化所选择的动力传动系统总成参数,本文以一款高速牵引车发为例,应用AVL Cruise商业仿真计算分析软件,结合综合工况进行了动力性、燃油经济性的仿真优化分析。最终选择出满足市场需求的动力传动系统总成参数。

[1]汽车理论 机械工业出版社 第4版 余志生主编.

[2]汽车动力学 第4版 清华大学出版社 (德)Manfred MitschkeHenning Wallentowitz著 陈荫三 余强 译.

[3]车辆动力学基础 清华大学出版社(美)Thomsa D. Gillespie 著 赵六奇 金达锋 译.

[4]内燃机学 机械工业出版社 第二版 周龙保主编.

[5]汽车万有特性图的绘制及特性分析 汽车科技 总第218期 黄流军.

专家推荐

龙永生:

对于中重型车油耗匹配优化,一般需要在大型转毂上开展工作,成本比较高,目前国内外均普遍采用仿真计算的方法估算中重型车的油耗。本文在查阅了大量的国内外动力传动系统优化匹配资料的基础上,按照市场细分原则,根据目标车型的需要,利用自编的Matlab语言程序,通过仿真计算程序来计算发动机的功率需求,考虑最高车速计算、爬坡度计算、等速油耗计算以及对资源条件考虑等来选择发动机及传动参数;针对整车动力性、燃油经济性的仿真优化分析,本文以一款高速牵引车发为例,结合AVL的 Cruise商业仿真计算分析软件,根据不同的车型目标及在实际使用过程中用途不同,通过优化最终选择出满足市场需求的动力传动系统总成参数。

文章条理清楚,使用公式正确合理,提出基于综合工况的动力性经济性优化分析及评价方法,对中重型车的动力性经济性优化匹配具有一定实际指导意义。

Optimi zation Matching Analysis of Powertrain and Driveshaft System for Heavy Duty Tractors Based on Various Driving Conditions

ZHANG Yu-wei,XIE Xiao-hu,YU Dian-dian,LIU Hai-xia,YANG Fan

(DONGFeng Commercial Vehicle CO., LTD.Product Development Department of Technical Center,Wuhan430056)

Matching optimization of commercial vehicle power train system aims to improve transport efficiency and reduce fuel consumption. Vehicle companies both at home and abroad do some researches in this area by using computer technology. In this paper, a heavy truck development is used as an example, introducing the method of use-characteristics of the market, to match the engine,gearbox, rear axle assembly of the power system; and using Matlab language program to do simulation calculation. At the same time, use AVL Cruise to do optimized simulation calculation for dynamic performance and fuel economy. In actual production, matching optimization for dynamic performance and fuel economy of commercial vehicle is developed based on the target model, according to the power train resource conditions to select the most appropriate solution in all possible solutions. It is impossible to improve vehicle power performance and fuel economy at the same time, for it shall only be to give our focus according to different uses of the vehicle’s target. The key of matching optimization study for dynamic performance and fuel economy of commercial vehicle is to develop the simulation calculation methods by keeping pace with the times.

Power transmission system for commercial vehicle; simulation calculation;optimization

U462.3+4

A

1005-2550(2015)05-0001-08

10.3969/j.issn.1005-2550.2015.05.001

2015-04-10