焊接式全铝客车车身设计开发

王华武,郝守海,徐茂林,刘小明,胡蓉(东风商用车有限公司技术中心,武汉 430056)

焊接式全铝客车车身设计开发

王华武,郝守海,徐茂林,刘小明,胡蓉

(东风商用车有限公司技术中心,武汉 430056)

为提高客车整车性能,大幅减轻车身重量,对于某钢结构客车车身进行轻量化开发,采用CAE分析技术,在保证车身模态、车身强度和车身刚度达到开发性能指标的条件下,经过多轮次车身结构分析及优化,实现焊接式全铝客车白车身的设计开发。

客车车身;铝合金;HyperWorks;优化设计

王华武

毕业于清华大学现代应用物理系,2005年获得华中科技大学工程硕士学位。现任东风商用车技术中心客车开发部部长,研究员级高工,主要从事客车及底盘、新能源商用车等方面的研发工作,先后在《汽车科技》、《中国客车论文集》上发表了论文。

1 引言

近年来,随着汽车工业的迅速发展,世界性能源问题、环境保护问题变得越来越突出。于是,减轻汽车自重、降低油耗和废气排放量就成为各大汽车生产厂商提高竞争能力的关键[1]。

汽车行业多年来一直在促进汽车的轻量化,而车身作为汽车上三大部件之一, 已越来越受到重视。采用铝合金材料制造汽车车身,在保证其具有与钢材同样强度和刚度的前提下,可以有效减轻车身质量,从而达到减少燃料消耗、降低环境污染的目的。相对于一般钢材,铝合金材料具有较高的比强度,虽然弹性模量低,但有很好的挤压性,能得到复杂截面的构件,从结构上补偿部件的刚度,因而可在满足刚性及强度等多方面力学性能下,大大降低材料的消耗及构件的质量[2]。所以汽车车身的铝合金化对减轻汽车自重具有重要意义,也是近几年来国际汽车领域的一个研究热点。

2 钢结构客车车身

本文所述钢结构公交客车车身采用半承载式车身,车身骨架分为前围总成、后围总成、左/右侧围总成、顶盖总成、地板总成和中隔墙总成七部分。各骨架总成采用矩形钢管焊接而成,然后在底盘上拼焊成整个车身骨架,车身骨架与底盘牛腿之间进行焊接连接。动力电池布置在发动机舱上方,采用中隔墙将其与乘客区进行隔离。

3 铝合金材料确定

与钢结构客车相比,铝合金客车仍然采用半承载式车身结构,车架为高强度钢结构,车身为骨架加蒙皮的结构形式。不同之处在于,车身骨架采用铝合金挤压型材焊接而成,而蒙皮采用铝合金板材铆接在骨架上,整个车身与车架之间采用铆接固定。

铝合金挤压型材被广泛应用于建筑、交通运输、电子、航天航空等领域,尤其是6系铝合金由于其优秀的可挤压性、良好的耐腐蚀性和表面处理性,应用更为广泛,占铝合金挤压制品的80%以上[3]。

6系某牌号铝合金是应用最广,综合性能最好的挤压材料,有一定强度,可焊性和抗蚀性高,因此优选其作为铝合金客车的车身骨架材料。其在T6状态的屈服强度为255Mpa[3],抗拉强度为290Mpa[3]。但由于该公交客车为焊接式车身结构,根据铝合金焊接试验分析结果得知焊接部位的强度降为原材料强度的70%左右,因此在CAE分析时应考虑焊接对材料应力极限的影响,以178.5Mpa和203Mpa作为屈服强度和抗拉强度的评价标准。

铝合金板材作为车身外覆盖件,在国外主要为 6 系合金,主要牌号为 6111、6016 及6022,但此类材料目前在国内尚处于研发阶段,成本偏高,无法推广应用。相比较而言,5系合金具有成本低,同时具有良好的成形加工性能、抗蚀性、可焊性、疲劳强度和中等的静态强度,适合应用于表面较平整,无复杂曲面的客车车身蒙皮上[4]。综合考虑,采用5系铝合金板材作为客车蒙皮材料。

4 钢结构客车CAE分析

在设计铝合金车身前,先进行钢结构车身的CAE分析,了解并掌握该车身的性能情况,为铝合金车身的性能指标设定提供依据。对钢结构车身进行了10个工况分析,以及模态和刚度计算。

4.1有限元建模

在静态应力分析时使用前处理工具HyperMesh进行网格划分,如图2所示,CAE网格主要包括骨架、蒙皮和其它部件三部分。车身骨架的大部分都是薄壁件,于是采用壳单元进行建模,以四边形为主,三角形为辅。划分网格前先抽取薄壁零件的中面,再在中面上划分网格[5]。

考虑到客车车身的实际尺寸,有限元模型的精确度,网格划分标准如下要求:

(1)网格尺寸20mm,最小尺寸5mm,最大尺寸40mm;骨架每个方向上至少有2~3排单元;

(2)翘曲度(warpage)<10°;

(3)长宽比(aspect)< 4,特殊情况以及焊缝单元除外;

(4)最小角(min angle)>30°;

(5)三角形比例(tri3 ratio)<0.5%;尽量避免使用三角形单元。

钢结构客车通过有限元建模共计生成753320个节点和122.9万个网格,可见CAE数据非常大。

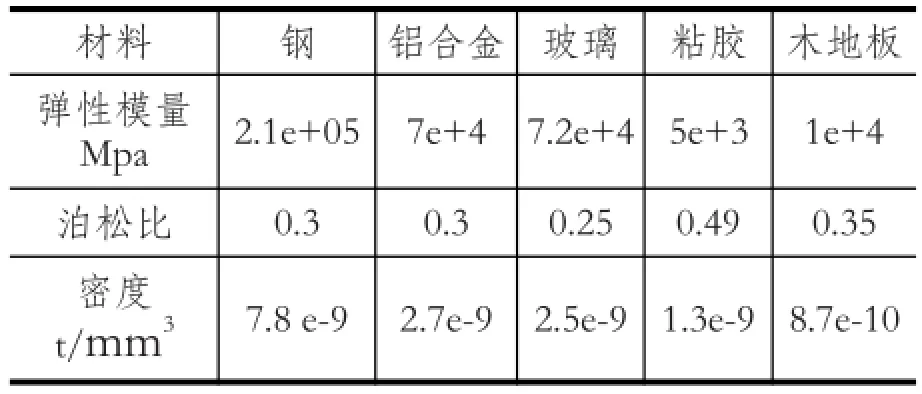

CAE建模所需材料的性能参数如表1所示:

考虑到该车的使用环境,根据其设计参数和实验数据设定10个有限元强度分析工况:

表1 CAE模型材料参数

工况一描述:前向制动,模拟客车额载在水平路面急停时的情况,要承受向前0.8G的惯性力;

工况二描述:后向制动,模拟客车额载在水平路面急停时的情况,要承受向后0.5G的惯性力;

工况三描述:加速,模拟客车额载在水平路面加速行驶时的情况,要承受1.0G的加速惯性力;

工况四描述:右转向,模拟客车额载在水平路面右转向行驶时的情况,要承受侧向0.5G的惯性力;

工况五描述:左转向,模拟客车额载在水平路面左转向行驶时的情况,要承受侧向0.5G的惯性力;

工况六描述:1G垂向载荷,模拟客车额载在水平路面静止或者匀速直线行驶时的情况,要承受1.0倍车重的垂向载荷;

工况七描述:2G垂向载荷,模拟客车额载在水平路面直线行驶时遇到类似减速带之类的突起,将承受2.0倍车重的垂向载荷;

工况八描述:2G前扭转,模拟客车额载行驶在凹凸不平路面上左右车轮上下错动,前后车桥轴线不平行,形成对车身和车架的扭转载荷;

工况九描述:2G后扭转,模拟客车额载行驶在凹凸不平路面上左右车轮上下错动,前后车桥轴线不平行,形成对车身和车架的扭转载荷;

工况十描述:乘客满载,模拟客车满载在水平路面直线行驶时,将承受1.0倍车重的垂向载荷和满载站立乘客的载荷。

4.2有限元分析

利用HyperWorks软件完成钢结构客车的模态分析、刚度分析和10个工况下的强度分析。

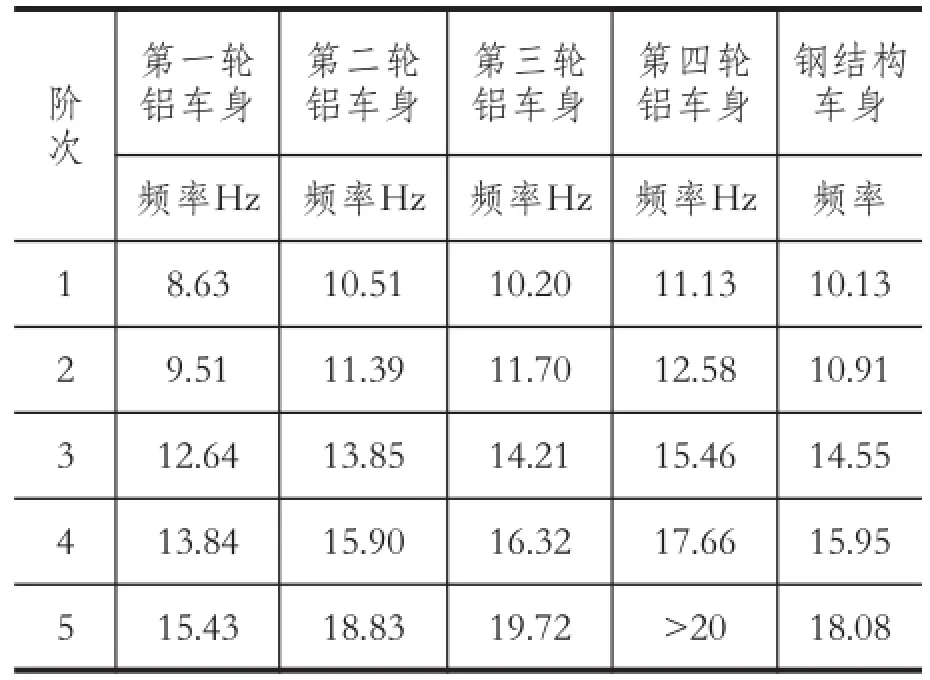

钢结构白车身的自由模态分析如表2所示,其一阶整体扭转频率是10.91Hz,一阶整体弯曲频率是14.55 Hz,两者相差3.6Hz。

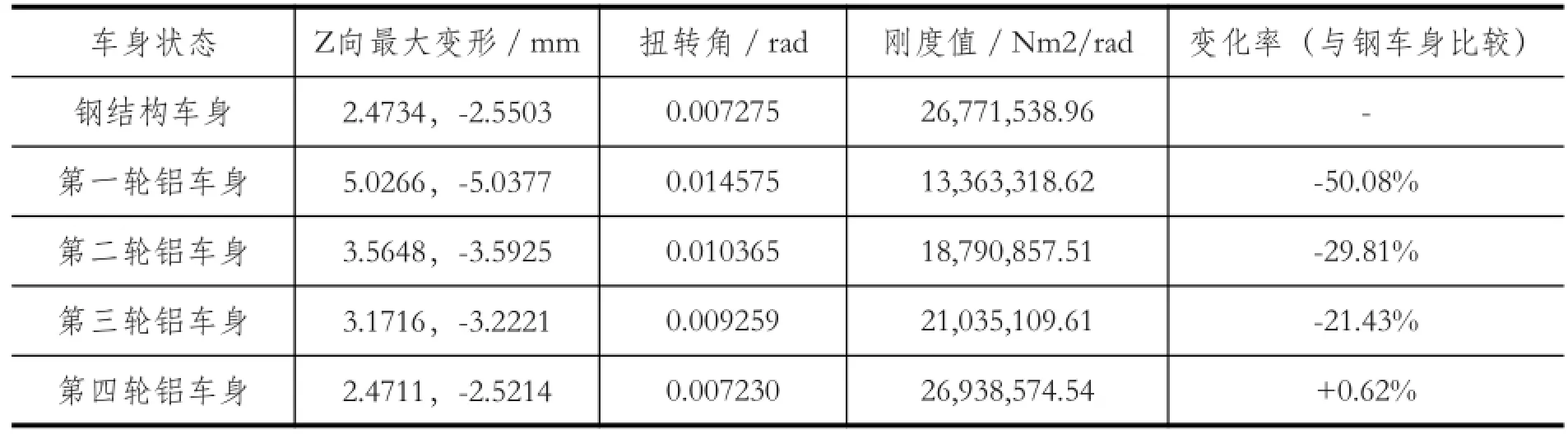

客车刚度分析包括弯曲刚度分析和扭转刚度分析。弯曲刚度分析用以考察客车在弯曲载荷下的刚度,而扭转刚度分析用以考察车架在扭转载荷下的刚度。弯曲刚度分析约束位置(见图3)为前桥和后桥,加载位置在前后桥中间截面对应的底盘纵梁上。扭转刚度分析约束位置(见图4)亦为前桥和后桥,加载位置在前桥的左端。通过分析得知弯曲刚度为42598895.2 N/m,而扭转刚度为26771538.96 Nm2/rad。

钢结构客车的强度分析结果均满足钢材料的性能要求,因其与铝合金客车在强度方面不具有直接对比性,在此不再赘述。

5 铝合金客车CAE优化分析

利用前述钢结构车身CAE分析的基础,首先确定了车身主要基础结构型式以及关键部位的初步结构,通过4轮CAE分析及优化,达到了车身设定指标,最终完成全铝车身结构设计。

5.1第一轮铝合金车身分析

第一轮铝合金车身CAE模型是在钢结构车身的基础上完成的,车身部分结构不变,材料更换为铝合金,底盘部分仍为钢结构,铝合金车身骨架采用焊接进行连接。通过对第一轮铝合金车身和钢结构车身进行对比分析,判定铝合金车身的优化方向,为后续的性能提升提供基础平台。白车身模态分析结果见表2,弯曲刚度结果见表3,扭转刚度结果见表4,强度分析结果见表5。

由CAE分析结果可知,第一轮铝合金车身与钢结构车身相比:白车身模态振型一致,但铝合金车身的模态频率偏低,相差在2Hz左右;刚度相差较大,整体弯曲刚度下降32.64%,整体扭转刚度下降50.08%。强度分析结果显示,第一轮铝合金车身在各工况下的最大应力值均偏高,多数结果超出了材料的许用应力值。

5.2第二轮铝合金车身分析

表2 白车身自由模态分析结果对比

表3 弯曲刚度分析结果对比

表4 扭转刚度分析结果对比

根据第一轮的CAE分析优化结果,对局部有问题的车身结构进行了优化设计,优化结果改进包括:1)蒙皮料厚增加50%;2)车身立柱的厚度改为2.0mm;3)顶盖纵梁规格改成40×50×2mm;4)侧围立柱、牛腿与地板搭接处利用斜撑加强;5)侧围立柱采用上下贯通的结构形式。

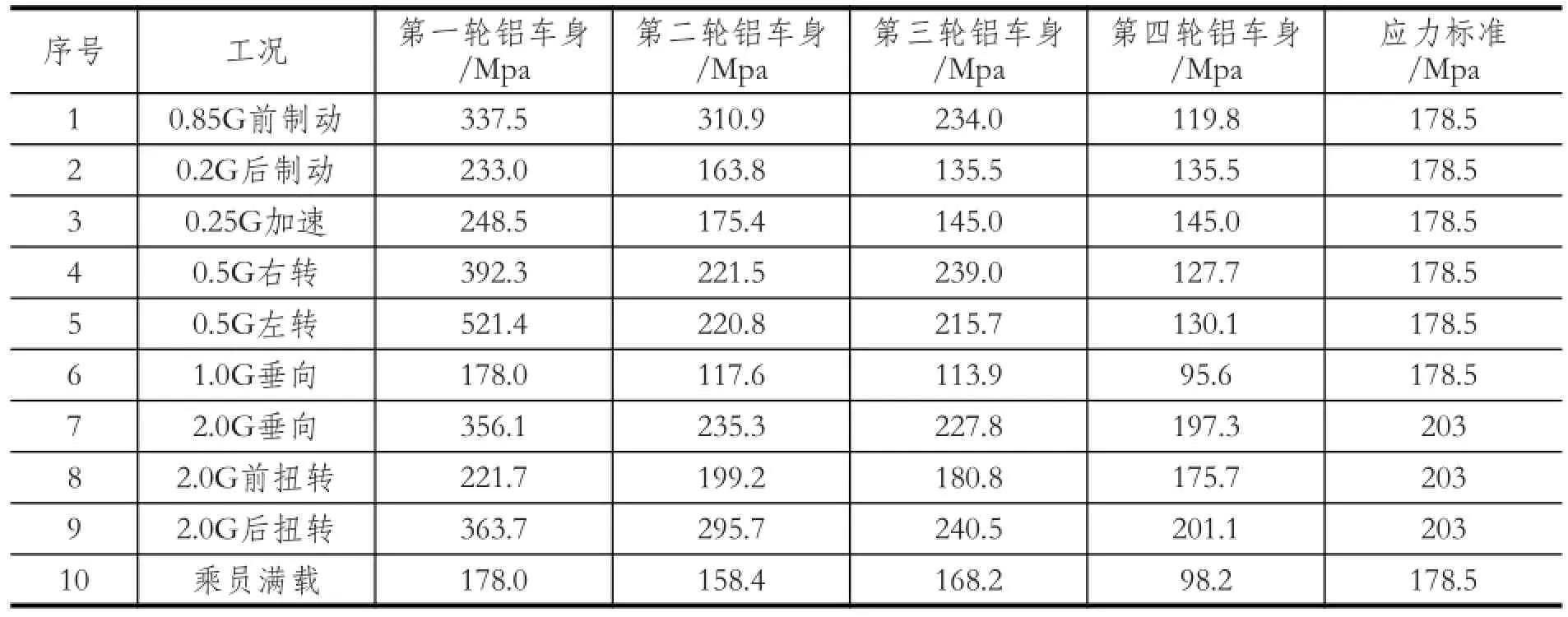

由CAE分析结果可知,第二轮铝合金车身与钢结构车身相比:白车身模态(见表2)振型一致,频率相差不大; 刚度差距有所减小,整体弯曲刚度(见表3)下降25.14%,整体扭转刚度(见表4)下降29.81%。强度分析结果如表5所示,各工况下的最大应力值比第一轮铝车身有所降低,但仍有5个工况下的最大应力值超过了材料的许用应力,还有待于进一步改善。

5.3第三轮铝合金车身分析

根据第二轮的CAE分析优化结果,对局部有问题的车身结构进行了优化设计,优化结果改进包括:1)顶盖骨架与侧围骨架之间的连接采用前后贯通式弧形铝型材进行过渡连接,其型材断面尺寸通过HyperWorks拓扑优化和尺寸优化获得;2)所有窗立柱规格改为60×40,且立柱截面四壁的厚度不同;3)全部框架梁壁厚参与尺寸优化,根据优化结果调整各梁壁厚,保证近似结构的厚度一致;4)保留第二轮改进方案的框架形式,去除窗角和牛腿的加强斜撑。

由CAE分析结果可知,第三轮铝合金车身与钢结构车身相比: 部分白车身模态频率(见表2)有所提高,提高幅度在1Hz左右; 刚度差距进一步减小,整体弯曲刚度(见表3)下降18.59%,整体扭转刚度(见表4)下降21.43%。强度分析结果如表5所示,各工况下的最大应力值比第二轮铝车身有所降低,仍有5个工况下的最大应力值超过了材料的许用应力。

5.4第四轮铝合金车身分析

第四轮铝合金车身是在第三轮铝合金车身的基础上对车身骨架进行尺寸优化设计,并根据优化结果对铝车身强度偏弱的部位进行型材料厚调整,主要调整部位包括侧围立柱、侧围纵梁、后地板台阶以及前后轮罩附近,部分型材的料厚超过4mm。

表5 工况下的最大应力值

由CAE分析结果可知,第四轮铝合金车身与钢结构车身相比: 白车身模态频率(见表2)有了较大提高,部分模态频率相差2Hz,而且消除了20Hz以内的局部模态,其中一阶整体扭转(振型见图5)频率达到12.58Hz,一阶整体弯曲(振型见图6)频率达到15.46Hz,两者相差接近3Hz; 刚度差距进一步缩小,整体弯曲刚度(见表3)下降5.06%,整体扭转刚度(见表4)提高0.62%,基本达到了钢结构车身的刚度水平。

强度分析结果如表5所示,各工况下的最大应力值比第三轮铝车身有了进一步的降低,各工况下的最大应力值均满足了材料的许用应力,其中2.0G后扭转工况下的最大应力值超过200Mpa,接近材料的许用应力,但考虑到该公交车主要用于城市较好路况上运行,遇到该种工况的可能性非常小,不会对铝合金客车产生危害。

经过四轮优化设计,铝合金车身的模态分析结果相对于钢结构车身有所提高,而整车弯曲刚度和扭转刚度也基本上达到了钢结构车身的水平,在10个工况下的最大应力值均满足铝合金材料的许用应力。结果表明,铝合金车身比钢结构车身重量减轻31.4%,轻量化效果比较明显。

6 焊接式铝合金客车车身

如图7所示,铝合金车身骨架主要由铝合金挤压型材拼接而成,采用焊接方式进行连接固定,骨架型材截面可以根据结构优化结果进行设计,种类远多于钢骨架。

全铝客车车身骨架主要有5种截面形状(见图8),包括矩形、U形、“日”字形、b形和圆弧形。其中矩形铝型材主要用于制作骨架梁,包括直梁和弯梁;U形铝型材用于部分强度需求不强的部位;b形铝型材用于侧围侧窗下横梁; “日”字形铝型材用于侧围门立柱和侧窗立柱,外形为弯曲梁;圆弧形铝型材用于顶盖骨架和侧围骨架之间的过渡连接,纵向贯通布置,单根长度达到11米。

通过质量统计,焊接式铝合金客车车身比钢结构客车车身轻580Kg,白车身轻量化效果达到31.4%。

7 结语

基于CAE分析技术开发的焊接式全铝合金客车车身,通过多轮结构优化设计,在刚度方面达到与钢结构车身相当的水平,并提升了白车身模态,车身强度在10个工况条件下也完全满足要求,实现白车身减重31.4%,轻量化效果比较明显,在客车环保节能性能方面具有较强的推广应用价值。

[1]路洪洲,王文军,王智文,郭爱民,路贵民. 基于轻量化的车身用钢及铝合金的竞争分析[J].中国汽车工程学会论文集,2013.

[2]王明哲,王麟平,张宝红,张治民. 铝合金锥壳体成形工艺分析[J].热加工工艺,2013,42(5):24-26.

[3]潘复生,张丁非等.铝合金及应用[M].北京:化学工业出版杜,2007.

[4]关绍康,姚波,王迎新. 汽车铝合金车身板材的研究现状及发展趋势[J].机械工程材料.2001年05期.

[5]王松,严运兵,张胜兰. 客车车架有限元分析及尺寸优化[J].汽车科技,2012(4):35-39.

专家推荐

田哲文:

对客车车身轻量化具有一定的指导意义,且具有一定的实用性。

Welded Aluminum bus body design development

WANG Hua-wu, HAO Shou-hai, XU Mao-lin, LIU Xiao-ming, HU Rong

( Dongfeng Commercial Vehicle Technical Center of DFCV, Wuhan 430056, China )

Bus body; aluminum alloy; HyperWorks; Optimization design

U463.82+2

A

1005-2550(2015)05-0035-06

10.3969/j.issn.1005-2550.2015.05.007

2015-04-16Abstract: In order to improve the performance of the vehicle bus and reduce body weight significantly, make a lightweight development for a steel bus body, using the CAE analysis technology,under the condition that the body modal, body strength and stiffness reach the develop performance indicators, through many rounds analysis and optimization of body structure, finish design development of welded aluminum bus body.