车身主断面冲压分析方法研究

范家春,刘艳兵,杨建,谢国文,邓国朝

(广州汽车集团股份有限公司汽车工程研究院,广东广州510000)

车身主断面冲压分析方法研究

范家春,刘艳兵,杨建,谢国文,邓国朝

(广州汽车集团股份有限公司汽车工程研究院,广东广州510000)

车身主断面分析在汽车设计过程中有着举足轻重的作用。首先介绍了车身主断面的冲压分析流程,随后结合车身外造型、对标车主断面、冲压工艺知识说明了主断面冲压可行性分析的具体方法和内容,最后通过实际应用说明了主断面冲压分析的有效性和必要性,对该项工作具有一定的指导意义。

车身主断面;冲压工艺;冲压方向

DOI:10.3969/j.issn.1009-9492.2015.01.009

0 前言

目前汽车市场竞争激烈,各主机厂产品更新换代很快,产品开发周期越来越短,因此各个主机厂对车身主断面设计越来越重视。主断面主要体现出部件的焊装关系、关键尺寸要素、公差设计、工艺合理性等诸多设计要素,是国内外设计公司控制车身设计品质的重要方法。车身主断面冲压可行性分析主要运用于工程化前的设计阶段。结合外造型,对主断面中存在的冲压工艺问题提出合理的解决方案,来指导后期的主断面完善和更新,为后期车身结构设计节约大量的更改时间。如果一些较大的成形性问题到了详细设计阶段才被发现,那时如单纯从工艺上可能将无法解决,只能进行大的结构变更,这必将给人力和进度带来很大影响。

1 车身主断面介绍

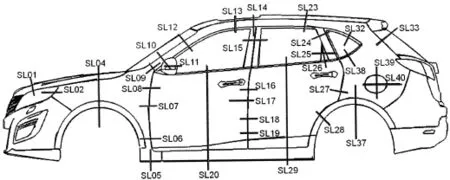

一般车身主断面为40个左右,具体位置见图1。车身主断面设计主要包括以下一些要点:

图1 某车型车身主断面示意图

(1)车身主体结构方案;

(2)焊接件或安装件(包括白车身、开闭件、车身附件、内饰件、外饰件、灯具等)之间的安装和配合关系,如螺纹连接、铆接、粘接和卡扣等安装方式;

(3)开闭件的铰链结构、安装结构和配合间隙;

(4)焊接边的贴合宽度和焊接角度;(5)外观件造型分缝的间隙面差等。

车身主断面不仅包含了外造型所需表达的间隙匹配内容、白车身搭接结构,还把车身与内外饰搭配关系表达得很清晰,因此是车身设计的一个非常关键的环节,主断面设计的好坏直接影响到后期车身结构设计的合理性和可操作性。

2 车身主断面冲压分析流程

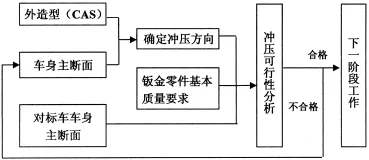

由图2所示,根据输入的油泥模型(CAS)和车身主断面来确定主体外观零件的冲压方向,结合不同零件的不同钣金质量要求(评判基准)、对标车车身主断面和基本的冲压知识来进行冲压可行性分析,如果分析满足冲压要求,那么此断面可以进入下一阶段工作;不满足的话,将分析结果反馈给设计部门,设计部门根据反馈结果进行相应的修改和完善。修改后,再次确认,一直到合格为止。

图2 车身主断面冲压可行性分析流程

3 车身主断面分析方法

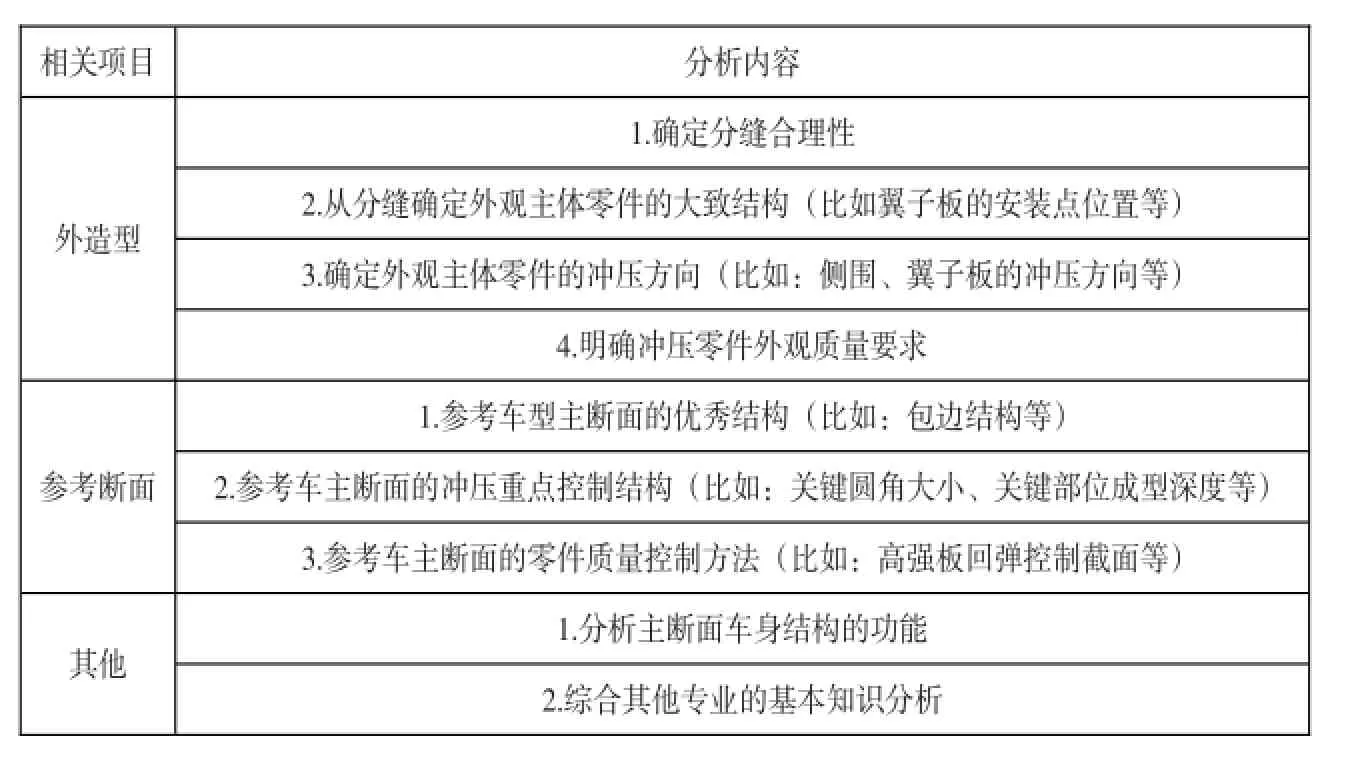

对车身主断面进行冲压分析,首先,要对造型形状和分缝进行深入的分析,了解设计意图,采集到更多的产品相关信息和质量要求等;其次,多参考标杆车、成功车型等局部断面形状,对典型断面进行数据采集和分析,形成标准或者知识库,为后续新车型分析作为参考基准;再次,根据自身对车身结构知识的了解,结合外造型、主断面对所要分析的零件进行3D结构构想,真正的了解到单个零件的具体表现形式;第四,利用冲压知识对断面进行冲压分析,同时需要结合其他专业知识,给出问题的合理建议。各个项目的相关内容见表1。

表1 R断面相关项目和分析内容

4 车身主断面冲压分析的主要内容

车身主断面冲压分析主要包括以下几个内容:冲压可行性分析、零件外观品质分析、回弹问题分析、模具制造可行性分析和成本分析等。

4.1冲压可行性分析

(1)典型自制件是否满足冲压生产要求:冲压最大深度是否满足机床和自动化技术要求、冲压件所需的模具大小是否满足机床的工作台面、工序数量是否满足要求等;

(2)综合外造型和车身主断面判定局部形状结构是否存在开裂、起皱等缺陷;

(3)分析最小圆角是否满足冲压成型要求;

(4)分析是否存在冲压负角等。

4.2零件外观品质分析

结合主模型(CAS)和断面确定主体零件的冲压方向,根据既定的冲压方向和钣金零件质量要求来分析外观零件是否存在外观品质缺陷。

(1)凸模初始触料是否均匀;

(2)冲压滑移和冲击缺陷;

(3)侧整形材料流动可控性如何;

(4)零件外观凹陷容易发生部位的结构设计等。

4.3回弹问题分析

(1)是否存在回弹补偿角;

(2)是否需要增加局部形状来控制回弹;

(3)根据实际情况来判定圆角的大小对回弹的影响等。

4.4模具制造可行性分析

(1)最小设定圆角是否满足模具最小加工要求;

(2)模具侧整形CAM回退是否与零件存在干涉,镶块的强度是否满足最小要求;

(3)冲孔距离侧壁和边缘的

距离是否满足模具强度要求等。

4.5成本分析

(1)是否存在多余的翻边需要增加冲压工序;

(2)相邻孔角度是否差异太大,能否满足既定的工序要求;

(3)影响材料利用率最大点能否减小等。

5 车身主断面冲压分析的具体应用

某主机厂工艺工程部针对新开发的某款车型做了相对应的车身主断面冲压分析。通过分析,发现了很多冲压问题,同时提出了相对应的解决方案,节约了后期产品详细设计周期,以下大概介绍了一些问题情况和具体的解决方案。

图3(a)所示为SL20断面的局部示意,此处门内板上侧壁拔模角为3°,根据SL17门锁处断面可以判定出此处门的最大拉延深度超过了145 mm,为了控制转角处起皱情况,需要加大此处进料阻力,上侧壁和圆角容易产生开裂,需要调整此处拔模角度至8°,且加大上圆角至R10,如图3(b)所示。

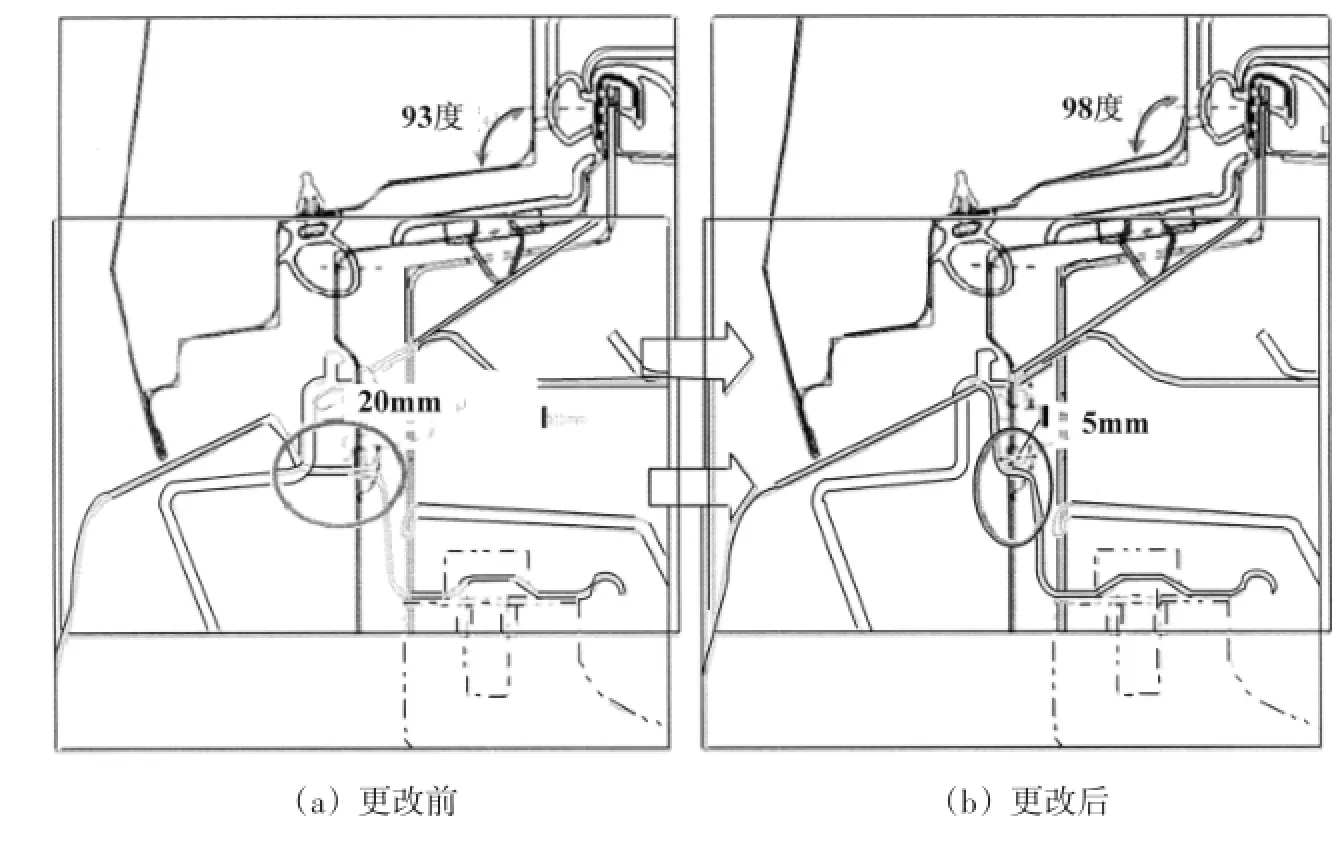

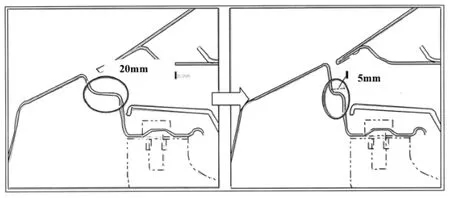

图4(a)图中示为SL04翼子板与机盖配合处断面,此处台阶面很宽(20 mm),侧整形时发生弯曲的自由材料太多,造成上表面A面圆角处外观质量存在缺陷,后期无法修复。因此建议此处减小台阶宽度(5 mm),保证触料均匀的同时,侧整自由材料区域减小,消除外观品质缺陷,如图3(b)所示。

图3 某车型前门槛分缝处断面

图4 某车型翼子板与机盖分缝处断面

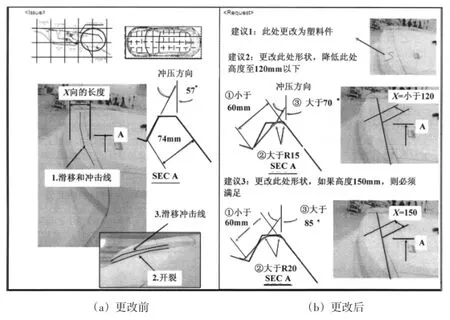

图5R(a)所示为掀背门与顶盖配合处断面,由油泥模型(CAS)可以确定此处冲压角度为+X向35°,此处掀背门外板A面深度太深。

(1)为保证此处成型不开裂和滑移线,则需要减小对应方向的材料流入阻力,这样无法控制冲击线,会留下外观缺陷,无法消除。

(2)如果保证冲击线,则需要加大对应方向的材料流入阻力,这样容易造成开裂,且滑移线无法控制。

图5 某车型掀背门处油泥和断面状态

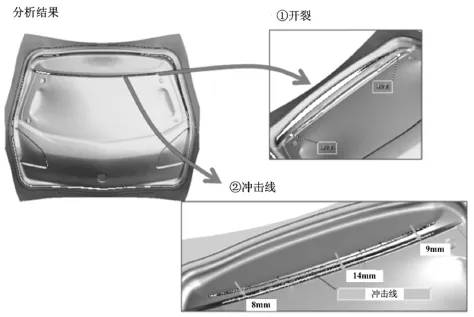

图6 某车型掀背门CAE分析结果

图7 某车型侧围与顶盖分缝处

为此提出三个整改建议:

(1)建议此处分出一个塑料件;

(2)建议更改此处形状,降低高度至120 mm以下,同时加大内侧拔模角至冲压方向下为70°且顶部圆角加大至R15;

(3)建议更改此处形状,保持高度为150 mm,则需要加大拔模角至冲压方向下为85°,且顶部圆角加大至R20。

此问题在断面阶段没有更改,导致后期分析问题非常严重(见图6),工艺无法克服,反过来重新修改外造型和断面,周期非常长,而且对造型影响也很大。

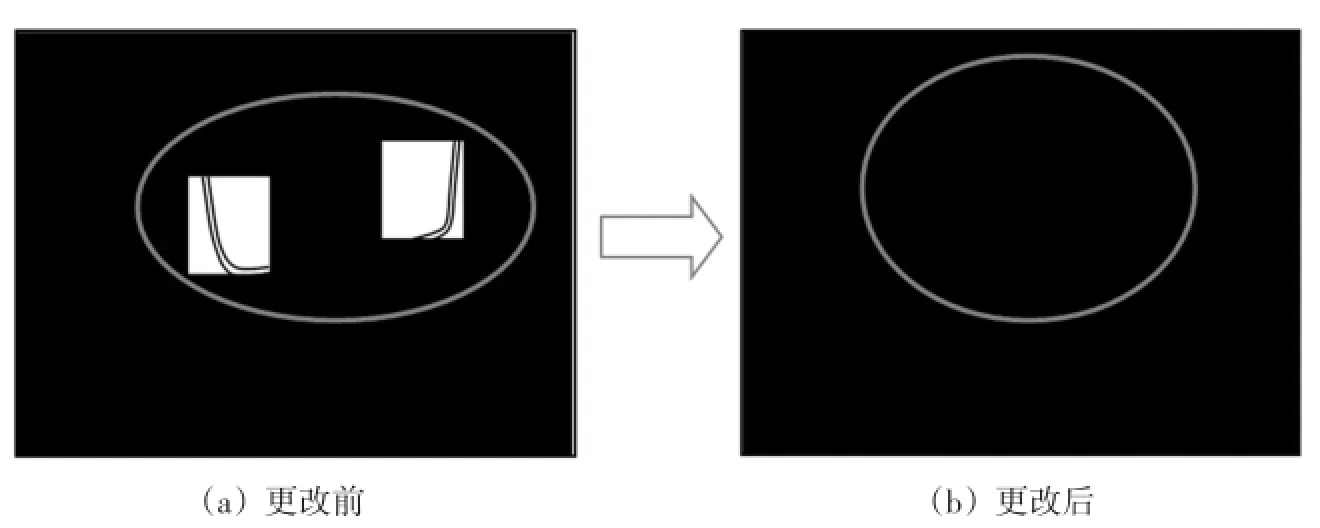

图7所示为SL13顶盖和侧围配合处断面,侧围此处侧面为单一的一个面,回弹控制较困难,同时顶盖此侧面为单一面,成型容易开裂,因此建议在两处增加3 mm宽的等高台阶面,便于侧围侧整形处控制回弹,同时解决顶盖上圆角开裂问题。

此车型在车身结构方案确定期间,经过多轮车身主断面冲压分析,消除了很多冲压重大问题,为后期详细设计打下了坚实的基础。

6 结语

通过对车身主断面冲压可行性分析,预先判定车身结构上存在的重大冲压工艺问题,避免后期结构设计完后再更改,节约大量的设计修改时间。随着经验的积累,分析能力的提升,该项工作在产品开发中的分量逐步增大,成为产品设计中的关键控制部分。

(编辑:阮毅)

The Research of Body Main Section of Stamping Process

FAN Jia-chun,LIU Yan-bing,YANG Jian,XIE Guo-wen,DENG Guo-chao

(Guangzhou Automobile Group Co.,Ltd,Automotive Engineering Institute,Guangzhou510000,China)

The analysis of body main section plays an important role in automobile design.This paper firstly discusses the process of body main section of the stamping process,then combining the outside of the body shape,the similar body main section introduces the stamping process method and content of new body main section.Finally,some examples are given to show the effectiveness and necessity of the research on body main section,which has guiding significance on the analysis of body main section.

body main section;stamping process;stamping direction

U463.82

A

1009-9492(2015)01-0037-04

2014-11-19

范家春,男,1964年生,江西赣州人,硕士,工程师。研究领域:汽车制造与工艺、质量管理、物流管理以及相关研发。