声音诊断技术在铁路客车滚动轴承检修中的应用

南昌铁路局福州车辆段 林能祥

声音诊断技术在铁路客车滚动轴承检修中的应用

南昌铁路局福州车辆段林能祥

该文首先介绍声学诊断系统的原理、技术方式,阐述、分析了铁路客车滚动轴承的组成、工作原理、故障模式,分析了声音诊断技术的实现方式和关键性技术,探讨了声学诊断技术在铁路客车滚动轴承检修中的应用。

声音诊断系统铁路客车滚动轴承故障模式噪声采集

声音诊断技术作为一种先进的探测诊断技术,在航空航天、铁路客车滚动轴承故障轨边声学诊断系统(TADS)等领域都有广泛的应用。在铁路客车滚动轴承检修中利用声学诊断系统的装置对旋转的滚动轴承进行噪声采集分析,从中发现轴承的故障,并对故障进行判断,从而实现专业的检修,提高轴承检修质量。

1 声学诊断技术概述

声音诊断系统技术主要包含声学的基础知识、铁路客车滚动轴承故障检修的基础知识,故障诊断中的信号处理方式。

在铁路客车滚动轴承检修中,采用声学诊断技术和计算机应用技术,对轮轴组装前的铁路客车滚动轴承的轴承擦伤、轴承凹痕、轴承压痕、轴承磕碰伤、轴承划伤,工程塑料(塑钢)保持架机械性损伤,划伤、磕伤、毛刺等进行诊断预报,保证铁路客车滚动轴承的检修质量。

为了保证对轴承故障的准确预报,在开发声音诊断技术监控软件时采用集中报警、实时监控的模式,软件对检测设备的状态、轴承故障预报和实时报警情况、检修处理等进行实时监控,同时也实现了客车滚动轴承故障的预报、检修、信息反馈的全程监控,实现了闭环管理。

2 铁路客车滚动轴承故障形式

铁路客车滚动轴承是铁路客车车辆的关键部件之一,其技术状态直接关系到客车的运行品质和安全,因此从总公司到检修单位对客车滚动轴承的新造和检修都非常重视,以保证滚动轴承技术状态良好。

2.1铁路客车滚动轴承的组成、工作原理

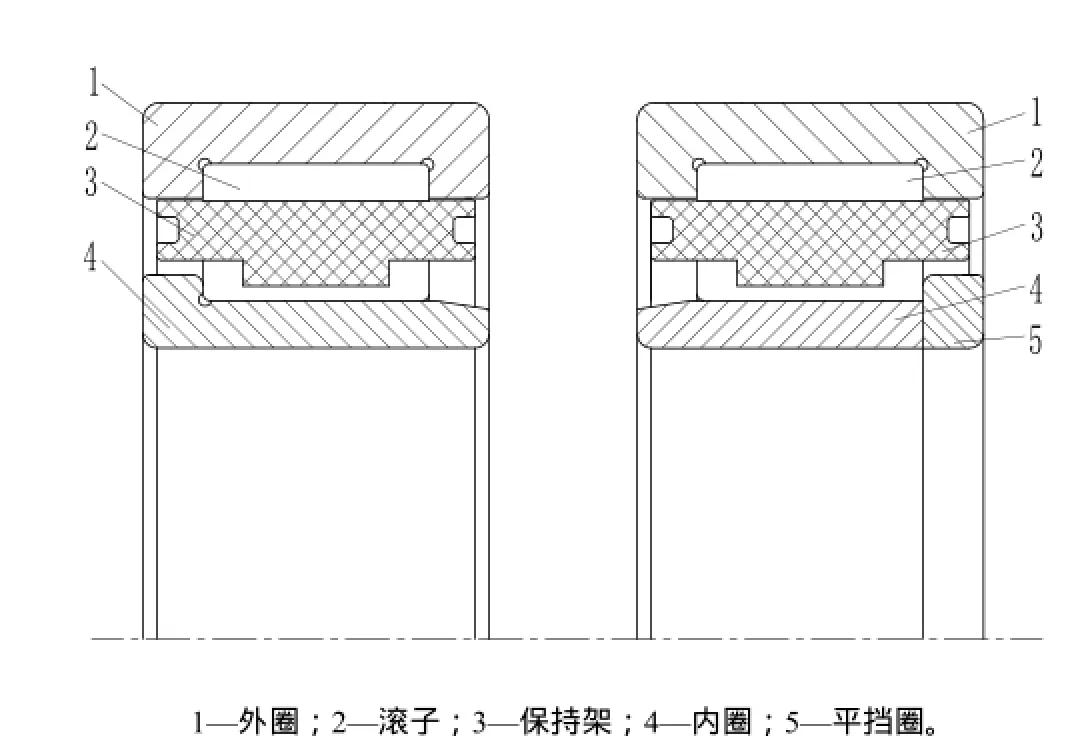

铁路客车滚动轴承一般由外圈、内圈、滚动体(滚子)、保持架等组成。目前铁路客车中一般采用的是圆柱滚子轴承(其结构示意图见图1)。

图1 圆柱滚子轴承示意图

铁路客车滚动轴承是以滑动轴承为基础发展起来的,其工作原理是以滚动摩擦代替滑动摩擦,其功能是借助于在内、外圈之间的滚动体滚动实现传力和滚动。内圈紧配合于轴颈上,外圈与轴箱之间允许有少许的转动,当车轮转动时内圈随轴颈转动,同时带动保持架与滚动体转动,滚动体一方面沿内外圈滚道作公转,另一方面绕自身轴心作自转,它们之间的接触点是在不断变化的,零件之间没有滑动摩擦,其运动物体与支承物之间的接触点是在不断变化的摩擦,我们称其为滚动摩擦,铁路客车滚动轴承的摩擦就属于这种摩擦。

铁路客车滚动轴承有径向游隙和轴向游隙,以保证滚动体能自由转动。保持架用以维持各滚动体之间的位置,防止歪斜和相互碰撞,保证滚动体能沿滚道均匀分布。滚动体在轴承内的两个套圈之间来回滚动,保持架帮助其均匀地排列,它的尺寸和数量直接关系到轴承的负载能力和性能。保持架除了将滚动体均匀地分隔开以外,还具有引导滚动体的旋转及改善轴承内部的润滑性能等作用。

2.2故障模式及分析

滚动轴承内部缺陷主要分以下几种:轴承麻点、轴承辗皮、轴承剥离、轴承擦伤、轴承烧附、轴承热变色、轴承腐蚀、轴承凹痕、轴承压痕、轴承磕碰伤、轴承划伤、轴承裂损、电蚀、工程塑料(塑钢)保持架结构性损坏,如裂纹、破损、折断、分层,工程塑料(塑钢)保持架机械性损伤,划伤、磕伤、毛刺等等。这些内部缺陷的产生原因主要是滚动轴承内部或润滑脂中混有水、酸、碱类物质,清洁度不够,内部含有金属或其他杂物,受过大冲击载荷的作用,粗鲁作业相互碰撞而致。这些故障其中之一或者联合发生时,会对轴承性能和使用安全性有严重影响,甚至威胁到客车的运行安全。

3 声音诊断技术在铁路客车滚动轴承检修中的应用

3.1应用概述

目前声音诊断技术在各行各业的应用非常广泛,包括用来诊断客车车轮的擦伤等。滚动轴承不同形式的缺陷表现为在旋转时会发出不同的声音,空载转动时,运转速度越快,声音越明显。目前铁路部门在客车滚动轴承检修中大部分都是靠人的肉眼来检查轴承的缺陷,为了防止漏检漏修,提高轴承检修质量,保证轴承运行的品质,在轮轴组装前采用声音诊断技术诊断轴承的故障或缺陷十分有必要。其方法是:将轴承套在已热装好内圈的轴颈上,用手快速盘动轴承外圈让轴承快速转动起来,轴承旋转就会发出一定的声音。当滚动轴承面上产生缺陷时,轴承运转到缺陷部位就会产生冲击振动。这种冲击振动与正常情况下的振动有所不同,具有很宽的频率范围,会激起轴承部件的共振,引发异常声音。这种信号的特点是每个冲击作用时间较短,时域能量不大,但频率丰富,且冲击具有周期性。由于各运动部件转动速度不同,因此冲击周期也不同,产生的故障频率、故障波形也不同。故障波形反映了其故障模式的具体形式。

3.2系统实现的功能

声音检测技术主要实现以下的功能:(1)首先进行数据的采集、处理、分析、诊断;(2)判断轴承故障缺陷的类型:外圈、内圈、滚子或其它;(3)对轴承故障缺陷程度进行预报;(4)数据自动存储故障信息,生成轴承故障诊断报告。(5)对故障轴承进行重新检修。

3.3声音诊断关键技术在铁路客车滚动轴承检修中的应用

3.3.1声学传感器的应用

在先进的声学诊断技术中,采用单侧六个声学传感器,每一个传感器设计的有效区域为0.5m左右,并可相互交叉,从而保证轴承在探测区域内传感器接收到的轴承振动信号都是连续的。传感器与放大器之间采用了自适应校准技术,保证六个声学传感器接收到的信号灵敏度的一致性。将六个传感器接收的信号进行合成,这种信号合成技术在系统中也非常关键。声学传感器的阵列技术保证了轴承故障信号判别的全面性。

3.3.2系统滤波及抗干扰采集

轴承检修环境的噪声源很广,有轴承本身振动的声音、空气中的噪声及其它噪声。从多种复杂噪声中提炼出轴承振动的声音是声音诊断技术的关键之处。声音诊断技术采用具有优良指向性和低噪声级的传感器及高度保真放大、滤波、抗干扰信号采集等技术,有效提高了系统信噪比。

3.3.3智能化故障诊断

在各类复杂的噪声中提取轴承故障声音的信号对故障诊断的方法要求很高,在不同的转速下,轴承的故障模式非常难被识别,需要采用先进的智能化方法进行识别,并通过大量的实测数据来修正和完善。系统采用多级傅立叶变换,将接收到的信号进行能量谱、功率谱分析,采用模糊诊断及小波形分析法等手段,建立数学模型;得出的数据输入系统分析软件中。最后根据数据库中不同轴承的故障信号的频率、能量和幅值等数值,诊断轴承的故障类型和故障等级程度。

3.3.4系统管理

通过建立数据库,实现对轴承故障的跟踪判别,有效提高了预警的准确度。数据库收集大量的轴承故障数据,形成滚动轴承故障诊断专家系统,数据更新时,系统自动调整判别的模型,不断为新的轴承故障提供分析依据。

4 结束语

利用声音诊断技术对铁路客车轴承的故障进行检测和判别,能有效提高轴承的检修质量,防止热轴事故的发生,保证了旅客列车运行的安全。

[1]吕智春.浅析滚动轴承早期故障轨边声学诊断系统(TADS)[J].黑龙江科技信息,2012(15):95.

[2]刘瑞扬,张运刚,李百泉.货车滚动轴承早期故障轨边声学诊断系统的原理与应用[J].铁道车辆,2004(10):30-34.

[3]刘瑞扬,王毓民.铁路货车滚动轴承早期故障轨边声学诊断系统(TADS)原理及应用[M].北京:中国铁道出版社,2005.