基于RANS方法的导管推进器梢隙流动数值模拟

阮华,张志荣,辛公正

基于RANS方法的导管推进器梢隙流动数值模拟

阮华,张志荣,辛公正

中国船舶科学研究中心,江苏无锡214082

以导管推进器为研究对象,采用雷诺时均纳维斯托克斯(RANS)方法对其梢隙流动进行数值模拟研究。通过对网格类型、湍流模型的适用性研究以及对梢部流场的研究探讨,初步建立了基于RANS梢隙流动的数值模拟方法;数值计算结果与实验结果吻合较好。对比分析发现,结构化网格与非结构化网格相比能捕捉到梢隙流动中更加细节的流场信息,如壁面边界层流动等,更适合于梢隙流动的数值模拟。3种湍流模型SST k-ω,RNG k-ε及RSM的计算结果基本一致,都能有效模拟梢隙流动。通过间隙区域流场分析发现,梢隙流动的驱动力主要是叶面与叶背之间的压差,受壁面边界层流动的影响。流体进入间隙时流动分离形成间隙分离涡,间隙泄漏流穿过间隙与吸力面侧流体相互作用,卷起形成梢隙涡,在约37.5%弦长位置处形成并附着在桨叶壁面发展,大约在75%弦长位置与桨叶分离进入尾流场中。研究获得了梢隙涡的起始、发展、脱落的变化过程。

导管推进器;梢隙流动;网格类型;湍流模型;机理分析

期刊网址:www.ship-research.com

引用格式:阮华,张志荣,辛公正.基于RANS方法的导管推进器梢隙流动数值模拟[J].中国舰船研究,2015,10(5):83-91.

RUAN Hua,ZHANG Zhirong,XIN Gongzheng.Numerical simulation of the tip leakage flow in a ducted propulsor based on theRANSmethod[J].Chinese Journalof Ship Research,2015,10(5):83-91.

0 引言

导管桨、泵喷等组合推进器与敞开式螺旋桨相比,在操纵性能和高速性能方面有明显的优势。此类推进器通常由转子、定子和导管组成,导管与转子叶梢之间存在间隙。推进器工作时,转子桨叶叶面与叶背之间存在压差,在压差的作用下桨叶压力面侧梢部区域的流体径向流动,穿过间隙到吸力面侧,并与桨叶间主流相互作用,卷起形成大强度的梢隙泄出涡,常称之为梢隙涡,这种流动称为梢隙流动。

目前,已有多个国家海军的潜艇采用了泵喷推进方式,在泵喷推进器中,梢隙间隙流形成的不稳定梢隙涡不仅会使推进器效率降低,产生的激振力还容易在涡核内低压区产生空化,空泡一旦发生,噪声会显著增加,而低噪声对于潜艇的生存至关重要。船用导管桨也面临梢隙涡空化带来的导管剥蚀和空泡噪声危害。实验研究发现,梢隙涡空化的起始先于桨叶表面空化的起始,因此,研究梢隙流动对于减小梢隙涡强度、推迟或抑制涡空化起始、降低噪声和提高空泡起始航速具有重要意义。

研究表明,梢隙区域流动过程非常复杂,为了搞清内部流动机理,世界上很多学者致力于这方面的研究。目前,研究梢隙流动的手段主要有实验测量与数值模拟2种。在实验测量方面,Judge和Oweis等[1-3]在空泡水筒中对导管螺旋桨梢隙区域流场进行了激光多普勒测速(LDV)和粒子成像测速(PIV)测量,其对速度场的分析揭示了梢部区域漩涡的复杂相互作用和很强的非定常特性。Kim等[4]通过实验发现:间隙大小对轴流式喷水推进装置性能影响很大,间隙小的效率高;此外,对于等间隙比实船性能预报,需要考虑间隙作用的尺度效应。Miorini等[5-6]利用高精度的平面PIV观测喷水泵转子梢隙流动的发展过程,得到了详细的瞬时和相平均叶梢流动的结构和梢隙涡的发展过程;并用三维PIV研究了喷水泵转子叶梢间隙梢隙涡流动结构和湍流动力特性。Tan等[7]对喷水泵转子梢隙涡空泡与压力面随边区域的空泡进行高速摄影,揭示了两者之间复杂的相互作用过程,并解释了空泡是如何影响喷水泵转子的性能。

在数值模拟方面,刘登成等[8]采用RANS方法结合SST k-ω模型比较了不同网格划分形式对梢隙流动结果的影响,结果表明,结构化网格模拟梢隙流动有一定的优势。Yu等[9]使用RANS方法研究梢隙流动对导管桨敞水性能的影响,发现梢隙流动影响了导管和桨叶叶梢的环量,改变了导管推力和桨推力。Wu等[10]采用RANS和大涡模拟(LES)2种数值方法对喷水推进器叶梢区域混杂多种流动结构的湍流流场进行了数值模拟,结果表明,LES与RANS方法相比能获得更详尽的流场信息。Cahuzac等[11]对NACA 65叶片转子梢隙区域流动进行了LES数值模拟,结果显示,LES可较全面地重现模型实验结果。Hah等[12-13]采用URANS和LES方法研究了喷水泵转子梢隙泄漏流动结构和湍流特征,发现LES数值模拟结果与实验结果吻合更好,对涡的运动轨迹和非定常压力场分布的计算更为准确。

尽管对梢隙流动已有较多研究,但是大部分是从宏观角度研究梢隙流动对推进器性能的影响,对梢隙流动细节,梢隙泄涡的产生、发展过程及机理,梢隙泄涡空化初生等尚未深入研究,无法预报梢隙涡空化起始,数值模拟结果与实验结果相比还有比较大的偏差,梢隙流动数值模拟的方法还不够成熟。

由于实验研究对于设备要求高,因此实验难度大;而随着CFD技术的逐渐成熟和计算机性能的提升,其为研究梢隙流动提供了强大的手段。

本文将以导管螺旋桨为研究对象,采用RANS方法对导管桨的梢隙流动进行定常数值模拟,通过对网格类型、湍流模式的适用性研究以及对梢部流场的分析探讨,初步建立梢隙流动的数值模拟方法。

1 数值计算方法

由于梢隙流动主要以漩涡的形式存在,受流体粘性和边界层的影响显著,目前大多采用粘性数值计算方法。粘性方法大致可分为3类:直接数值模拟方法、LES方法和RANS方法。直接数值模拟最为准确,但由于对网格数量和计算机性能的要求太高,目前无法用于工程计算。LES方法模拟漩涡流动较为准确,能模拟到很多小尺度的漩涡,但计算量也比较大。RANS方法已被广泛应用于工程实践中,可以有效模拟梢隙流动这种大尺度的漩涡流动,常用来在推进器设计过程中分析多方案的优劣,效率较高。因此,本文采用RANS方法进行数值模拟研究。

1.1控制方程

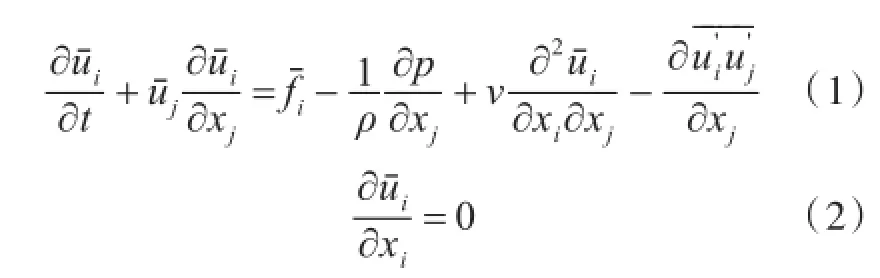

对非稳态的N-S方程作时间平均,将物理量表示为平均量和脉动量2部分,得到不可压缩流体雷诺时均方程:

式中:t为时间;u¯i为流体时均速度;u'i为流体脉动速度;ρ为流体密度;p为压强;fi为质量力;v为流体运动粘性系数;i=1,2,3;j=1,2,3。动量方程引入了脉动量乘积时间平均值,称为雷诺应力。这种方法只计算大尺度平均流动,而所有湍流脉动对平均流动的影响体现到雷诺应力τij中。由于在控制方程中引入变量雷诺应力造成了方程不封闭,要使方程组封闭,需对雷诺应力采用Boussinesq假设,引入新的湍流模型。本文采用SST k-ω,RNG k-ε和RSM这3种湍流模型计算。

1.2研究对象、网格及数值方法

1.2.1研究对象

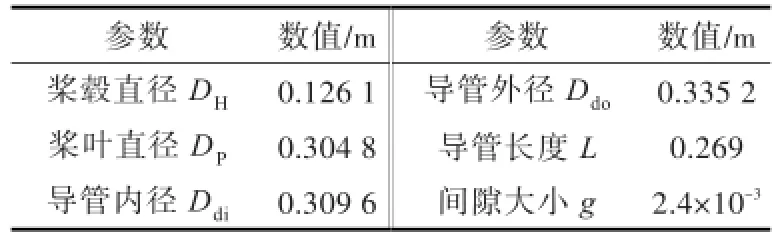

本文研究的导管桨来自于文献[1-3],文献中针对此导管桨内流场进行了实验研究。导管桨的主要参数和几何模型分别如表1和图1所示。桨叶各半径处剖面弦长C=0.446DP恒定,导管为等直径圆管,导管长度范围是-0.178~0.091m,桨叶剖面形式为NACA66mod厚度形式和a=0.8拱弧线型。

表1 导管桨主要参数Tab.1 Them ain geometry of ducted p ropeller

图1 导管桨几何模型Fig.1 The ducted propellergeometrymodel

该实验在空泡水筒中进行,由于导管外壁与空泡水筒内壁完全贴合,水筒中水流全部经过桨盘面,为模拟空泡水筒内壁的影响,将导管延长至桨盘面前方0.385m处。

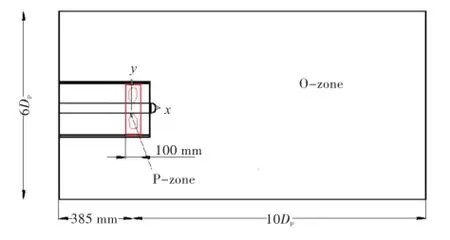

1.2.2计算域大小

计算域划分为2个不同的区域(图2):包含螺旋桨的区域P-zone和桨外区域O-zone。P-zone的轴向范围是-0.05~0.05 m,半径为0.309 6 m。入口距离桨盘面0.385m,出口距桨盘面10DP,径向直径6DP。

图2 计算区域划分Fig.2 The computationaldomain

文献[1-3]中模型实验时导管与水筒内壁完全贴合,导管处于流场外边界,流动类似管道流动,因此加长导管模拟水筒内壁作用。为简化对敞开式水筒的模拟,采用上述计算域,计算中根据实验进速系数给定导管入口进流速度(给定流量),以保证与实验工况一致,而导管外的流场对于导管内的流场不起作用,这与实验条件吻合。

1.2.3网格划分方法

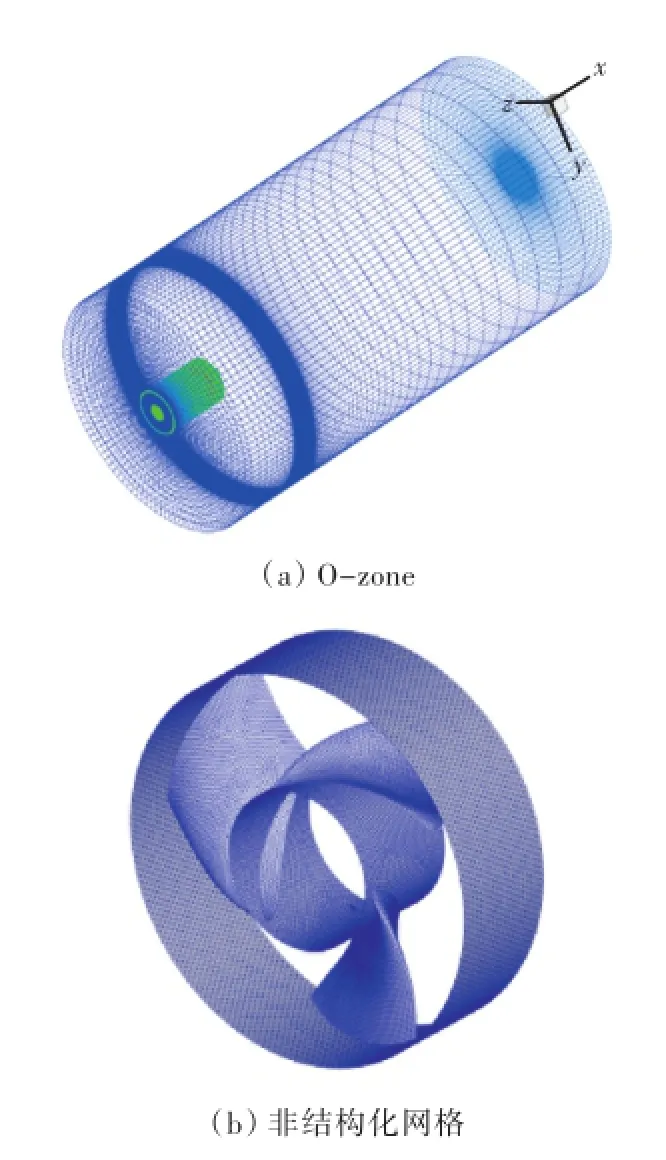

O-zone区域采用全结构化网格划分方法。P-zone采用2种网格划分方式:一种为非结构化网格划分方法;另一种为混合网格,即0.8 r以上区域网格为结构化而内半径区域网格为非结构化。计算区域网格如图3所示。

图3 计算域网格划分Fig.3 The computational grid

1.2.4数值方法及边界条件

采用Fluent求解器、多参考坐标系(MRF),数值计算采用RANS定常模拟结合SST k-ω湍流模型,压力速度耦合计算采用SIMPLE算法。边界条件设置:入口为速度进口边界,给定均匀来流速度条件,出口为压力出口边界,导管、桨毂、螺旋桨为壁面无滑移边界条件,不同区域之间采用交界面设置。

2 计算结果与分析

2.1非结构化网格依赖性分析

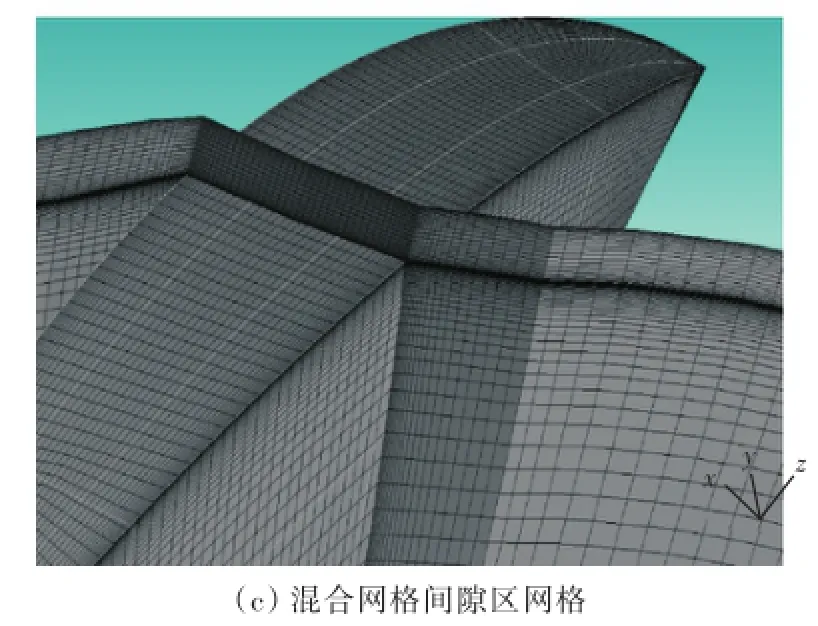

首先针对外部区域O-zone网格对计算结果的影响进行了研究,当该区域网格数大于100万时网格变化对计算结果的影响已经很小,因此,选取该区域网格数为150万并固定不变。而对重点关注区域P-zone则进行了较为详细的网格收敛性研究。采用3套网格进行计算,网格数分别为155万、340万和560万。来流速度U=5.92m/s,桨叶转速1 200 r/min,进速系数J=0.971。并将计算的桨叶推力系数Kt和转矩系数Kq与实验值进行对比分析,如表2所示。文献[1]的模型实验中,在此进速系数下,桨叶推力系数Kt=0.31,转矩系数Kq=0.056。

表2的计算结果表明:P-zone网格数在340万以上时计算结果基本不再变化,此时得到的数值结果可视为收敛的解;与模型实验结果的比较分析,可知Kt,Kq偏差较小,说明建立的模型合理有效,能正确反映实验工况条件。

表2 网格收敛性分析Tab.2 The convergence analysisof grids

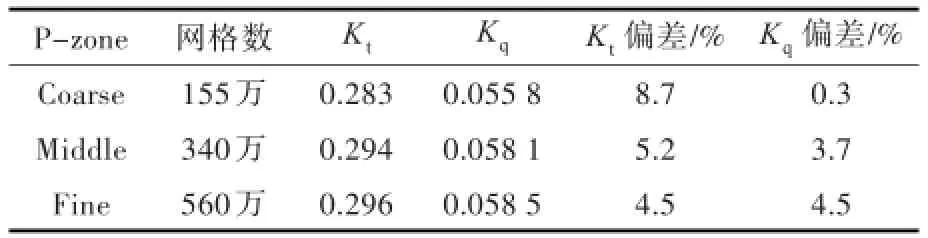

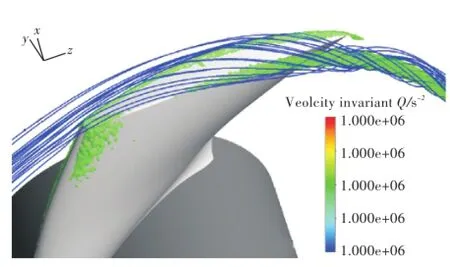

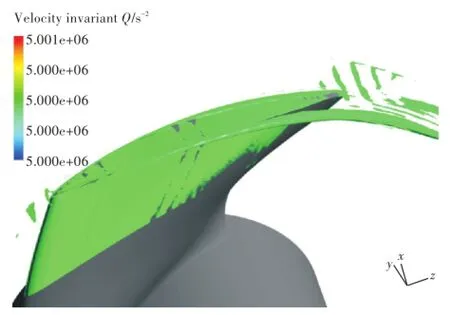

图4为采用Q准则的涡量等值面图,其中Q=1.0×106,在叶端面靠近压力面侧和吸力面侧以及桨叶导边附近区域涡量较大,说明这些区域存在较强的剪切或涡漩流动,图中叶背侧长管状涡量等值面即是从叶背发展脱落的梢隙涡。图5所示为梢隙区域流线,显示了梢隙涡形成的大致过程。流体在压力面侧产生径向运动,绕过间隙流动到吸力面侧,与叶背侧主流相互作用形成漩涡并附着在桨叶表面,随着梢隙流动沿弦长下游不断增强,梢泄涡不断发展,涡结构愈发明显,涡强也不断增大。在弦长中下游位置处,梢隙涡脱离桨叶表面进入尾流中。

图4 涡量等值面(Q=1.0×106)Fig.4 The vorticitymagnitude isosurface(Q=1.0×106)

图5 梢隙区域流线Fig.5 The stream line in the tip region

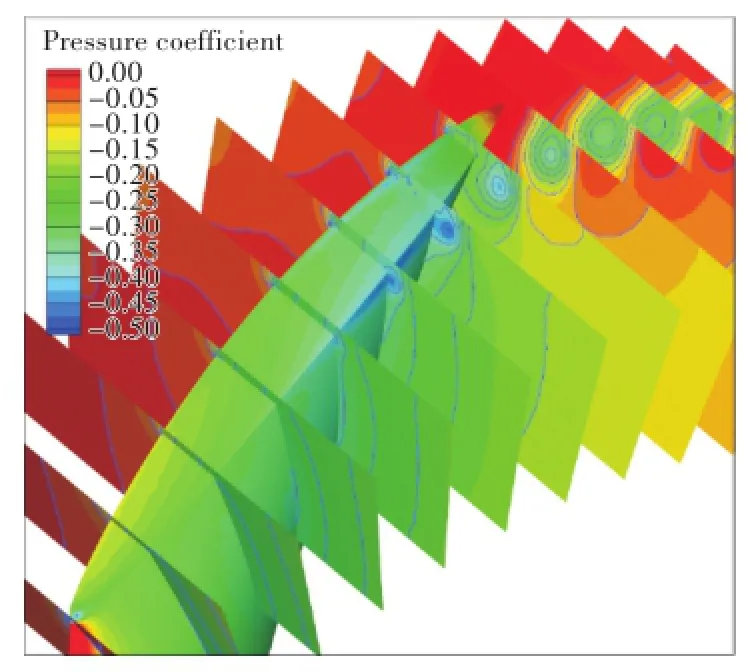

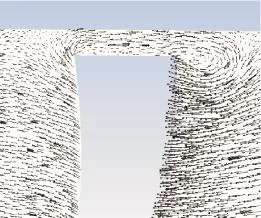

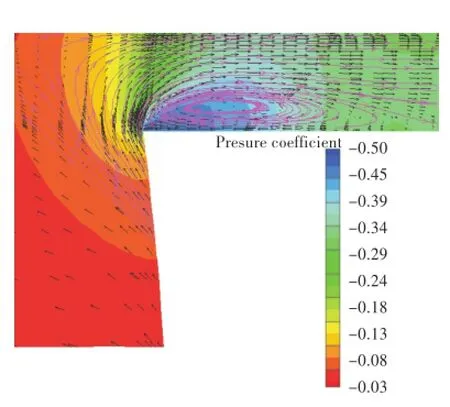

图6所示为沿弦长方向不同位置的压力分布。从图中可知:叶面与叶背之间的压差是流体从压力面侧运动到吸力面侧的驱动力;由梢隙涡运动的轨迹可知,涡核的压力在0.75弦长位置附近处达到最低,往下游由于涡结构的变化涡心压力有所增加。图7为叶梢剖面0.75弦长位置间隙区域的速度矢量图。该图揭示了间隙内流动的特征,压力面侧流体在叶面压差作用下首先往径向流动然后进入间隙内,同时出现分离流动,形成漩涡。间隙内大部分流体穿过间隙到吸力面侧,与吸力面侧流体相混合,向内卷起形成漩涡,即梢泄涡。

图6 弦长方向切片压力分布Fig.6 The pressure of slicesalong the chord

图7 叶梢0.75弦长位置间隙速度矢量Fig.7 The vector in the tip clearance at0.75 chord p lane

通过上述流场分析可知,非结构化网格可模拟出典型的梢隙流动现象,但是对流场细节信息捕捉不足,比如未计算出间隙区叶梢剖面和导管内壁面的边界层,而边界层的厚度与分离对梢隙流动有很大的影响,同时模拟的间隙内分离涡和梢隙涡的结构也比较模糊。其原因是在如此小的间隙区域内很难划出精细化的网格,要想达到能模拟边界层流动的网格精度,网格数量将会很大。而在远离壁面区域,网格分布稀疏,涡核内网格分布数量少,且涡核区域速度梯度大,流场变化剧烈,对于梢隙涡的模拟误差将会增大。加上非结构网格本身数值耗散性较大,因此,采用非结构化网格模拟梢隙流动是不合适的。

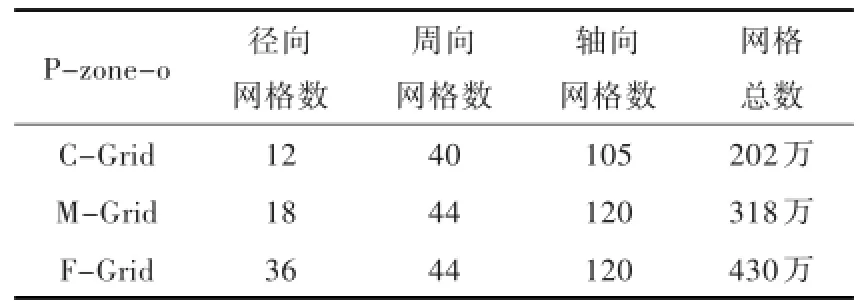

2.2采用混合网格计算

梢隙流动重点关注的是间隙区域,为提高计算效率,对P-zone区域采用混合网格划分方法,在桨叶0.8r以上为结构化网格,0.8r以下为非结构化网格,内半径网格按照上述非结构网格生成方法生成,网格数为360万并固定不变。外半径0.8r以上区域表示为P-zone-o,划分3种不同的网格,网格的主要变化在叶梢剖面梢隙区域,如表3所示,其余区域平滑过渡。

表3 3种梢隙区域网格Tab.3 Three grid types in tip region

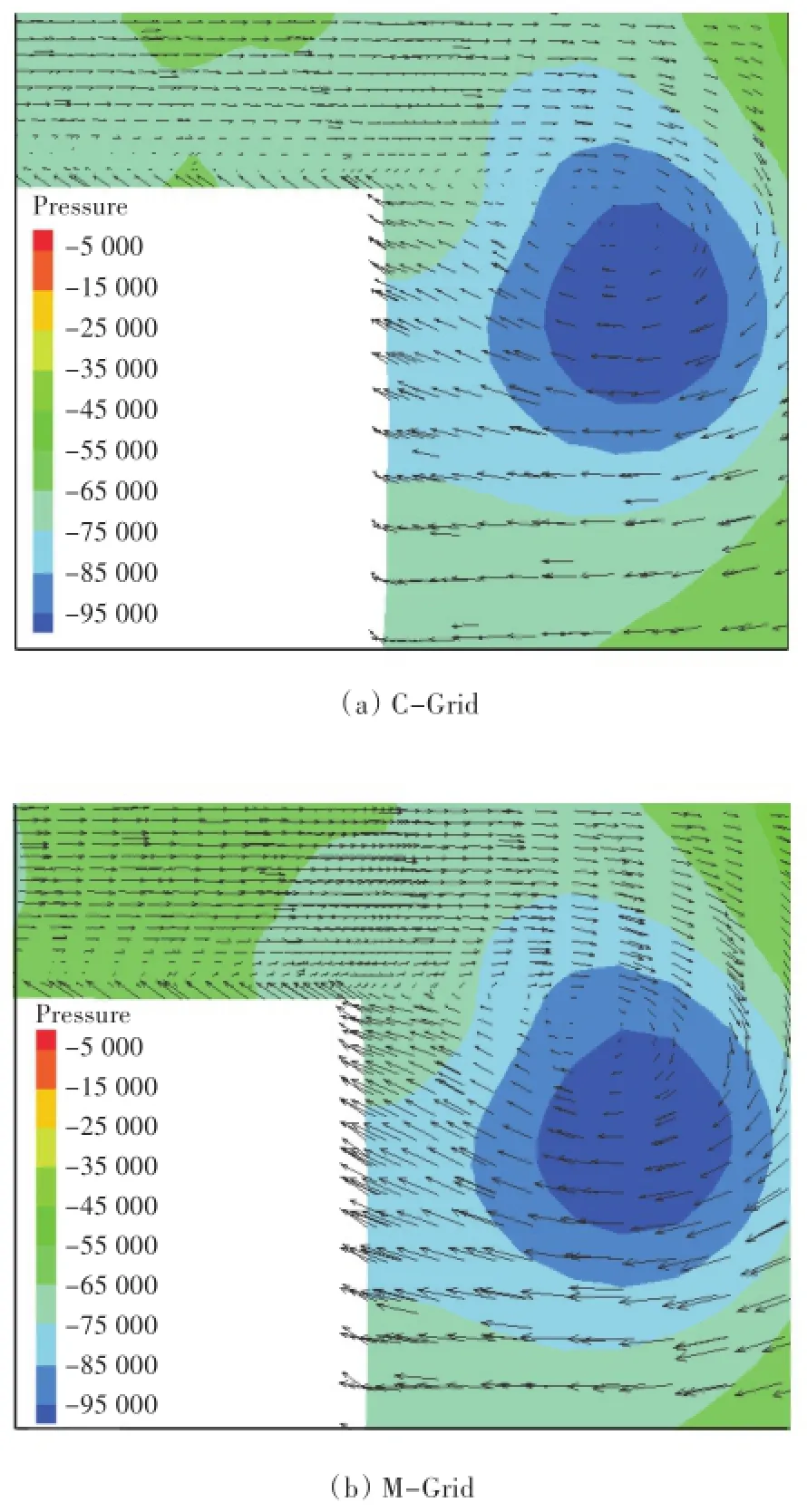

图8所示为3套网格计算的在叶梢剖面0.75弦长位置处切面吸力面侧的速度矢量图。从图中可以看出:C-Grid间隙区网格数量少、尺寸大,未能模拟到明显的边界层;M-Grid只模拟到了叶梢剖面的边界层;F-Grid网格在壁面附近网格更小更密,因此很好地模拟到了间隙区叶梢剖面和导管内壁面的边界层,同时与非结构化网格相比在梢隙涡涡核区分布了更多的计算网格。速度场分析说明,只有在梢隙区布置相当数量且在壁面附近较密的网格才能模拟到导管内壁与叶梢剖面的边界层流动,导管内壁边界层比叶梢剖面的边界层更薄,因此需在导管内壁面布置更小尺度的网格,才能模拟到导管边界层。

图8 3套网格计算的叶梢0.75弦长位置截面间隙速度矢量Fig.8 The vector in the tip clearance at0.75 chord plane of three grid types

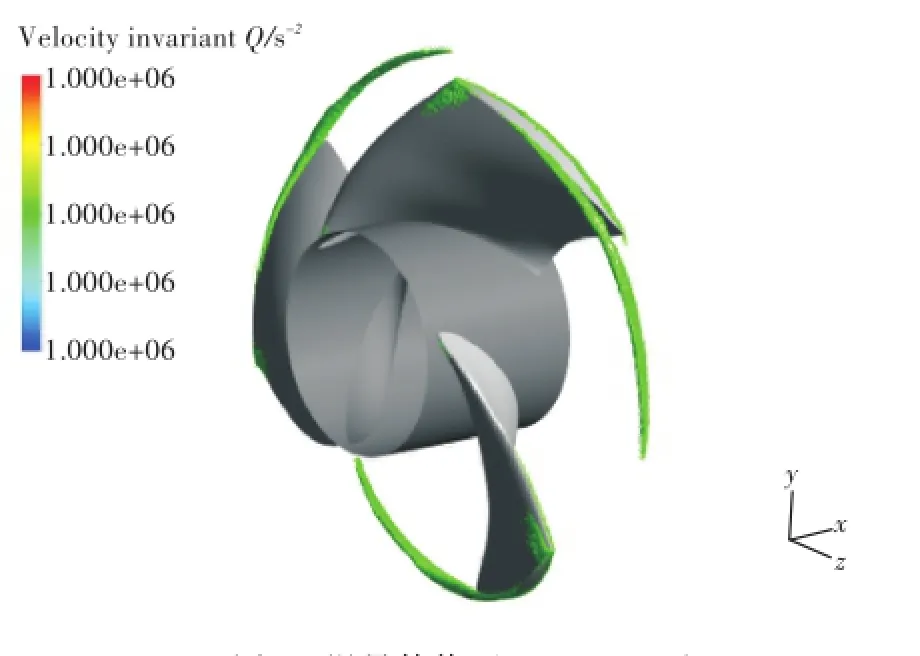

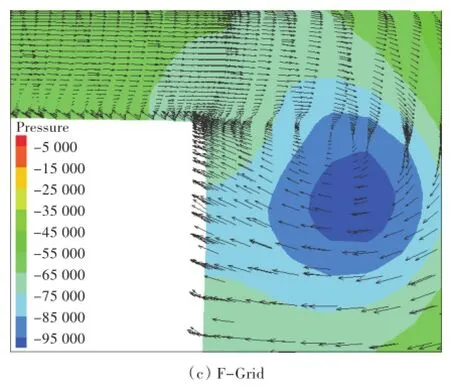

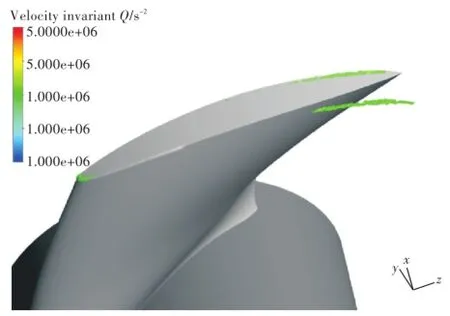

图9和图10分别为结构化网格与非结构化网格计算的涡量等值面图。从图中可以看出,在Q=5.0×106时,非结构化网格与结构化网格相比,梢隙涡涡量范围小,没有计算出桨叶表面和导管内壁面的边界层剪切流动涡量,而边界层流动通常与涡的强度和大小密切相关。因为结构化网格在间隙区域内的网格分布比非结构化网格精细,其在叶端与导管内壁面的边界层内布置了一定数量的网格,梢隙涡涡核区也分布了相当数量的网格,对涡量以及涡结构的计算更为准确。而非结构化网格稀疏且网格数值耗散较大,未能捕捉到明显的间隙区域内的涡量,涡量计算偏小。

图9 结构化网格涡量等值面(Q=5.0×106)Fig.9 The vorticitymagnitude isosurface(Q=5.0×106)of structured grid

图10 非结构化网格涡量等值面(Q=5.0×106)Fig.10 The vorticitymagnitude isosurface(Q=5.0×106)of unstructured grid

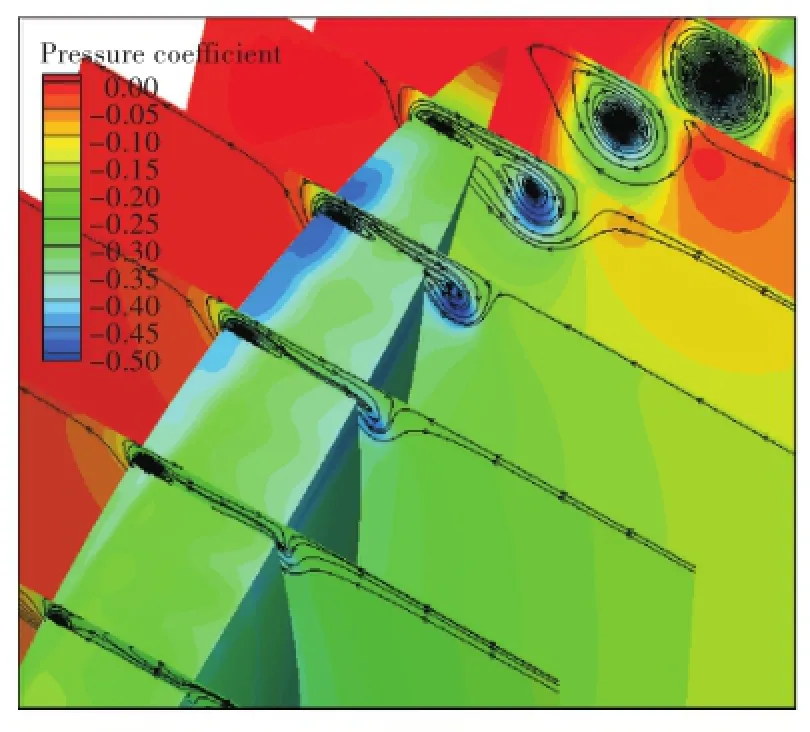

图11 压力和流线沿弦向变化Fig.11 The pressure and stream line ofslices

图11所示为弦长方向不同位置截面的压力分布。在叶片的吸力面侧,沿着梢隙涡脱落的方向在涡核区出现了明显的低压区,同时在压力面侧流体进入间隙内,叶梢剖面壁面也出现了低压区且在弦长中下游位置处达到最低。切面内间隙内的流线显示,梢隙涡大约在37.5%弦长位置处起始发展,沿着弦长往下游不断发展,大约在75%弦长位置与桨叶分离进入尾流场。通过对叶梢剖面0.75弦长位置截面间隙速度矢量图的分析发现,流体在从压力面产生径向流动进入间隙区时,由于几何曲率突变出现了流动分离,其与间隙流相互作用形成了漩涡,如图12所示。

图12 叶梢0.75弦长位置间隙速度矢量Fig.12 Thevector in the tip clearance at0.75 along the chord plane

图13和图14所示为数值计算的梢部漩涡Q准则(Q=5.0×106)识别与实验空泡对梢隙涡的显示。对比实验结果发现,间隙区的低压区以及梢隙涡的涡结构和运动轨迹捕捉吻合较好,大约在75%弦长位置处与桨叶壁面分离进入尾流场中。

图13 梢部区域漩涡(计算)Fig.13 The low pressure zone of vortex in tip region(Cal.)

图14 空泡对漩涡的显示(实验)Fig.14 The visualization ofvortex in the tip region through cavitation(Exp.)

由以上分析可知,结构化网格对梢隙流动的模拟比非结构化网格更准确,可捕捉到更多的流场细节。尤其是可获得导管内壁与叶梢剖面边界层的流动与分离,计算得到壁面边界层的涡量,这对于研究梢隙涡的发展变化具有重要作用;同时,采用结构化网格划分在梢隙涡涡核内分布更多的网格,与非结构化网格相比对涡结构的计算更为准确,结构化网格计算得到的间隙涡和梢隙涡涡结构及运动轨迹与实验结果吻合较好。

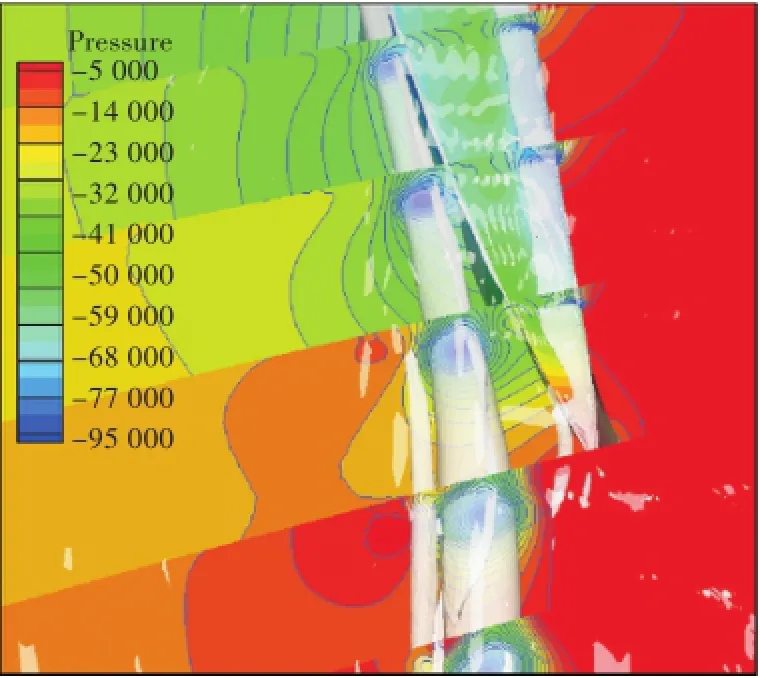

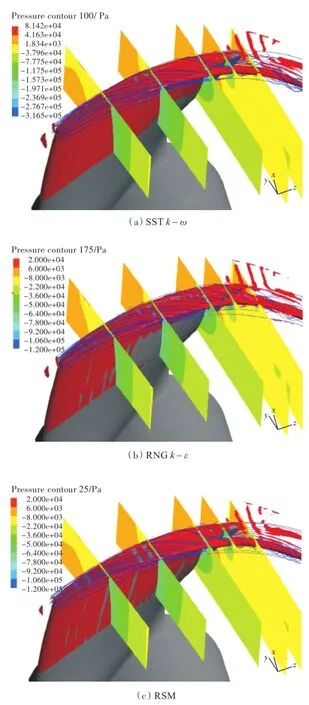

2.3湍流模式的影响

上述计算仅采用了SST k-ω湍流模型进行计算,为研究不同湍流模型对模拟梢隙流动的影响,分别采用RNG k-ε湍流模型结合标准壁面函数以及RSM湍流模型进行了计算。

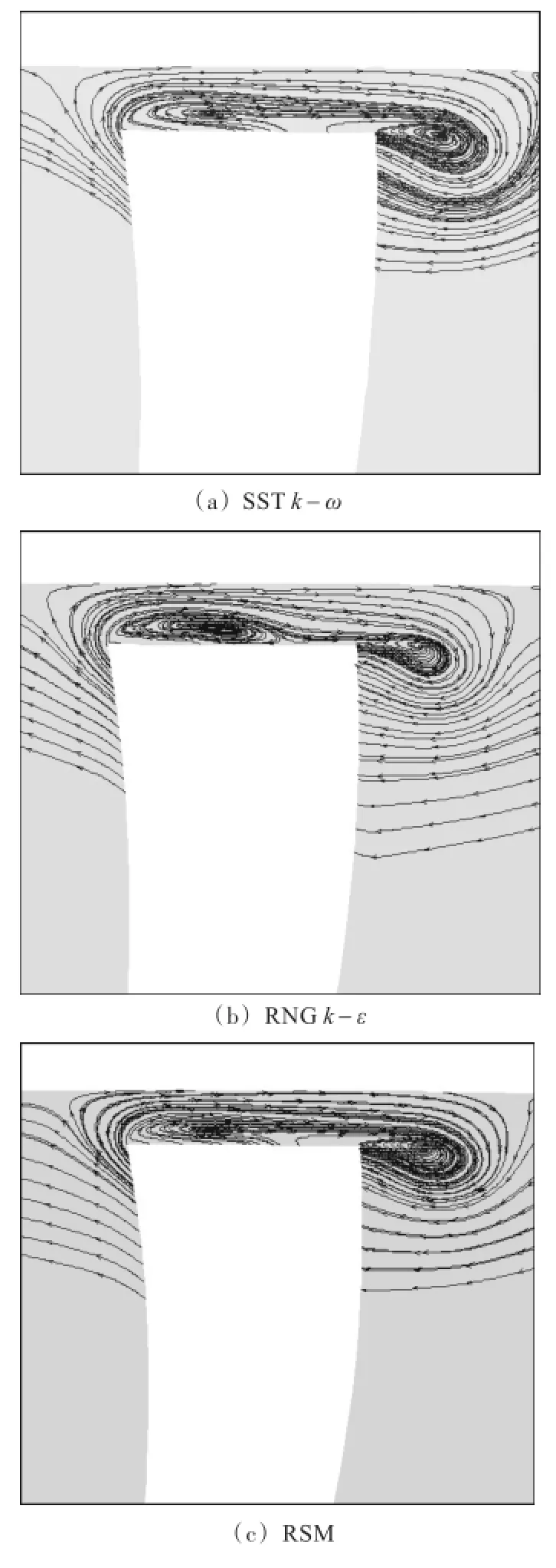

图15所示为采用3种不同湍流模型计算的梢隙区域涡量流线以及沿弦长方向截面的压力分布图。从图中可以看出,3种湍流模型计算的结果基本相似。图16所示为3种湍流模型计算的叶梢0.75弦长位置截面间隙区的流线。从中可以看出,图16(a)和图16(c)中间隙区内的流动差别不大,图16(b)中间隙内部有更加明显的间隙涡,并有较完整的涡结构,即SST k-ω与RSM湍流模型的流场结果基本一致,而RNG k-ε湍流模型在靠近随边的梢隙区计算得到了更强的涡量。

图15 3种湍流模型计算的梢部流场Fig.15 The flow field of three turbulencemodels

图16 3种湍流模型计算的叶梢0.75弦长位置间隙区的速度矢量Fig.16 The stream line in the tip clearance region at0.75 chord p lane of three turbulencemodels

由以上分析可知,这3种湍流模型对计算梢隙流动的差别较小,说明3种湍流模型都能对梢隙流动进行有效模拟。

3 结论

本文基于RANS方法开展了导管桨梢隙流动的数值模拟研究,对不同网格数量、网格类型及湍流模型进行系列计算分析,得出以下主要结论:

1)计算结果表明,采用结构化网格更适合于对流场变化剧烈且以漩涡运动为主要形式的梢隙流动,同时,在间隙区域需要布置更精细的网格才能模拟得到梢隙流动更加全面的精细流场信息。

2)通过对梢隙流动的流场分析发现,梢隙流动的驱动力主要是叶面与叶背之间的压差,其受壁面边界层流动的影响。流体进入间隙时流动分离形成间隙分离涡,间隙泄漏流穿过间隙与吸力面侧流体相互作用,卷起形成梢隙涡,在约37.5%弦长位置处形成并附着于桨叶壁面发展,大约在75%弦长位置处与桨叶分离进入尾流场中。

3)通过计算获得了梢隙涡的起始、发展、脱落的变化过程。

4)3种湍流模型的计算结果显示,梢隙流动的数值模拟结果差别不大,SST k-ω与RSM湍流模型数值模拟的结果基本一致,RNG k-ε湍流模型结合壁面函数在间隙区能模拟到更加明显的间隙涡,说明3种湍流模型都能对梢隙流动进行有效模拟。

通过本文的研究,建立了基于RANS的梢隙流动的数值模拟方法,且经过了实验的初步验证。

[1] JUDGE CQ,OWEISG F,CECCIO SL,etal.Tip leakage vortex inceptiononaductedrotor[C/OL]// CAV2001:Session A 6.001[2001-06-06].http:// core.ac.uk/download/pdf/9412518.pdf.

[2]OWEISG,CECCIO S L,CHESNAKAS C,et al.Tip leakage vortex(TLV)variability from a ducted propeller under steady operation and its imp lications on cavitation incep tion[C]//Proceedings of Fifth International Symposium on Cavitation(CAV2003).Osaka,Japan,2003.

[3] OWEISG F,CECCIOSL.Instantaneousand time-averaged flow fields ofmultip le vortices in the tip region of a ducted propulsor[J].Experiments in Fluids,2005,38(5):615-636.

[4]KIM M C,CHUN H H.Experimental investigation into the performance of the axial-flow-type waterjet according to the variation of impeller tip clearance[J]. Ocean Engineering,2007,34(2):275-283.

[5] MIORINIR L,WU H X,KATZ J.The internal structure of the tip leakage vortexwithin the rotor ofan axial waterjet pump[J].Journal of Turbomachinery,2012,134(3):031018-1-031018-12.

[6] MIORINIR L,WU H X,TAN D,etal.Three-dimensional structure within the tip leakage vortex ofan axial waterjetpump[C]//Proceedingofthe ASME-JSME-KSME 2011 Joint Fluid EngineeringConference(AJK-Fluids 2011).Hamamastu,Shizuoka,Japan,2011.

[7]TAN D,LI Y C,MIORINI R,et al.Role of large scale cavitating vortical structures in the rotor passage of an axial waterjet pump in performance breakdown[C]//Proceedings of 30th Sym posium on Naval Hyd rodynam ics.Hobart,Tasmania,Australia,2014.

[8] 刘登成,张志荣,黄国富,等.带前置定子导管桨梢隙流动数值分析[C]//第二十一届全国水动力学研讨会暨第八届全国水动力学学术会议暨两岸船舶与海洋工程水动力学研讨会文集.无锡:水动力学研究与进展编委会,2008:695-703.

[9] YU L,GREVE M,DRUCKENBROD M,et al.Numerical analysis of ducted propeller performance under open water test condition[J].Journal of Marine Science and Technology,2013,18:381-394.

[10] WU H X,MIORINIR L,KATZ J.Analysis of turbulence in the tip region of a waterjet pump rotor[C]// Proceedings of the ASME 2010 3rd Joint US-European Fluids Engineering Summer Meeting and 8th International Conference on Nanochannels,Microchannels,and Minichannels.American Society ofMechanical Engineers,2010,1:699-711.

[11] CAHUZAC A,BOUDET J,JACOB M C,et al. Large-eddy simulation of a rotor tip-clearance flow[C]//17th AIAA/CEAS Aeroacoustics Con ference(32nd AIAA Aeroacoustics Conference).Portland,Oregon,2011.AIAA 2011-2947.

[12]HAH C.Investigation of turbulent tip leakage vortex in an axial water jet pump with large eddy simulation[C]//Proceedings of the ASME 2012 Fluids Engineering Summer Meeting(FEDSM 2012).American Society ofMechanicalEngineers,2012.

[13]HAH C,KATZ J.Investigation of tip leakage flow in an axial waterjet pump with large eddy simulation[C]//30th Symposium on Naval Hydrodynam ics.Hobart,Tasmania,Australia,2014.

[责任编辑:易基圣]

Num ericalsim u lation of the tip leakage flow in a ducted p ropu lsor based on the RANSmethod

RUAN Hua,ZHANGZhirong,XINGongzheng

China Ship Scientific Research Center,Wuxi214082,China

In this paper,a ducted propulsor is taken as the objectof the research,where the RANSsimulation method isused tostudy the tip leakage flow of thepropulsor.Through the applicability study of the numerical grid type and the turbulencemodel,and by analyzing the flow field at the tip region,preliminary numerical methods based on RANS for tip leakage flow are finally proposed,and the corresponding results agreewell with the experimental data.Through the comparison of unstructured and structuredmesh's results,it is observed that structured mesh can capture more flowing detail(for example,the boundary flow).Therefore,the structured mesh ismore appropriate for the numerical simulation of tip leakage flow.Meanwhile,three turbulencemodels,SST k-ω,RNG k-ε,and RSM are used,and their numerical results are essentially similar,which suggests thatall three can be app lied in the tip leakage flow simulation.Through the analysis of tip clearance region's flow field,it is found that tip leakage flow's driving power is primary the p ressure difference between the front and back side of the rotor,and the flow is affected by the wall boundary flow. When the flow enters the tip gap,flow separation is occurred,and a gap separation vortex is formed.The tip clearance flow goes across the gap and interactswith the passage flow,finally developing into Tip Leakage Vortex(TLV).TLV's incep tion position is about 37.5%cord length and attaches to the rotor wall,and then sheds from the rotorwall atapproximately 75%cord length into thewake flied.The numerical results clearly demonstrate the changing processof the tip leakage vortex inception,development,and shedding.

ducted propulsor;tip leakage flow;grid type;turbulentmodel;mechanism analysis

U661.1

ADO I:10.3969/j.issn.1673-3185.2015.05.014

2014-12-22网络出版时间:2015-10-8 11∶15

阮华(通信作者),男,1989年生,硕士。研究方向:船舶计算流体力学。E-mail:ruanhuahust@163.com

张志荣,男,1966年生,博士,研究员。研究方向:计算流体力学。E-mail:zhangzr@cssrc.com.cn

网络出版地址:http∶//www.cnki.net/kcms/detail/42.1755.TJ.20151008.1115.034.htm l