蒸汽动力船舶疏水系统设计

宋振国,谢骁,陈汝刚,石好

蒸汽动力船舶疏水系统设计

宋振国1,谢骁2,陈汝刚1,石好1

1中国舰船研究设计中心,湖北武汉430064 2中国船级社大连分社,辽宁大连116013

蒸汽动力船舶疏水系统的合理设计对提高热力系统的经济性以及保证设备的安全运行至关重要,针对鲜有文献对其设计进行论述的现状,从疏水系统设计需求出发,在蒸汽系统吹除工况分析的基础上,提出蒸汽系统疏水量的计算方法和系统凝水去向设计原则。通过对多种疏水器性能进行比较,得出热动力疏水器适用于蒸汽系统吹除工况。在对某型船舶疏水系统问题总结的基础上,提出了疏水系统的布置方案。通过较好实现某型船舶疏水系统功能,验证了该疏水系统设计方法的合理性。

蒸汽系统;吹除工况;疏水量;疏水器

期刊网址:www.ship-research.com

引用格式:宋振国,谢骁,陈汝刚,等.蒸汽动力船舶疏水系统设计[J].中国舰船研究,2015,10(5):104-109,116.

SONG Zhenguo,XIE Xiao,CHEN Rugang,et al.Design study of the draining system of steam power ships[J].Chinese Journalof Ship Research,2015,10(5):104-109,116.

0 引言

用来疏泄和收集整个动力系统各类蒸汽管道和设备中凝结水的管路系统称为蒸汽动力船舶疏水系统。管道或设备中的凝结水均为花费大量蒸汽或能量制成的合格炉水,如果这些凝结水直接排入舱底,不仅浪费能量、降低经济性,还会加剧机炉舱内的湿热程度、恶化机舱环境[1]。当管路中凝水未被疏泄干净,高速蒸汽流过时容易造成水锤和管路震动,若管路中的凝水被蒸汽高速吹进设备中,不仅会造成设备叶片损伤[2],还可能造成叶轮的失衡和轴承损坏。例如,某型船舶汽轮发电机组因汽轮机新蒸汽进管中凝水长期吹除不净造成了叶轮失衡的故障。综上所述,疏水系统设计不仅影响整个热力系统的经济性,也关系到管路、设备的安全和可靠运行[3]。

船舶疏水系统在运行方式、运行考核指标、布置环境等方面与工业中的疏水系统相差较大。虽然国内外的部分文献对工业中蒸汽系统的疏水设计阐述较多,但这些文献对于船舶疏水系统设计的可借鉴性不高,而国内外鲜有文献对蒸汽动力系统的疏水设计进行论述,所以开展蒸汽动力船舶疏水系统的设计研究具有重要意义。

早期的蒸汽动力船舶吨位较小,管道和设备中凝结水及疏水接口也较少,为了设计简约可靠,凝结水直接手动排至相关容器或舱底。随着蒸汽动力船舶吨位的增大,管道和设备中凝结水及疏水接口也相应增多,若采用之前手动疏水的设计,不仅浪费大量人力,也造成大量蒸汽排至容器冷凝而浪费。随着具有阻汽疏水功能的疏水器技术的日益成熟,将疏水器用于船舶疏水系统已见诸国外蒸汽动力船舶疏水系统设计。随着大型蒸汽动力船舶的出现,凝结水的回收成本、设备的安全运行等问题日益突出,船舶疏水系统设计也成为设计师关注的焦点。

本文将从大型蒸汽动力船舶疏水系统的设计需求出发,在蒸汽系统吹除工况分析的基础上,提出蒸汽系统疏水量计算和疏水器选型的方法,并将通过某大型船舶疏水系统的成功设计案例,验证本文所提出的疏水系统设计方法的合理性及与大型蒸汽船舶的适配性。

1 船舶疏水系统设计

船舶疏水系统需顺畅、高效地疏泄系统中的凝结水,以保证蒸汽系统运行安全,缩短蒸汽系统起动时间。除此之外,疏水系统应合理地采用自动疏水,减轻人工疏水强度。同时对凝水进行回收,提高系统经济性。在开展船舶疏水系统的设计时,首先需对蒸汽系统的疏水工况进行分析,明确设计需求;其次,对管路中的疏水量进行计算,为疏水器性能参数确定及选型提供依据;最后从蒸汽系统运行安全性和经济性出发,确定凝水去向和系统布置要求。

1.1蒸汽系统吹除工况分析

蒸汽系统及汽轮辅机等设备在运行前均需对其内部凝水进行吹除,防止凝水对管路或设备造成损害,同时对管道和设备进行暖管和暖机,避免热应力引起的材料疲劳损害[4]。在系统起动前的吹除操作中,一般将蒸汽阀门部分开启,利用阀门的节流减压作用,将起始吹除压力控制在0.5~1.0 MPa,此时用于吹除的蒸汽温度范围介于152~180℃。吹除过程既存在管路中凝水的闪蒸,也存在凝水被高速蒸汽“裹挟”吹走,同时管路或设备也被蒸汽“暖”至所需温度。蒸汽系统运行时,管道中蒸汽不流通的部位(如桥管隔离阀前后)可能存有凝水,该凝水在系统运行中需被吹除掉,以免隔离阀打开后,凝水对管路或设备造成损害。当系统运行时,被疏对象(管道或设备)中的蒸汽压力和温度基本恒定。蒸汽系统运行结束后,操作人员通常会打开系统或设备的疏水阀,使管路或设备中的凝水排出,以缩短系统起动前的吹除和暖机时间,进而缩短蒸汽动力船舶的冷态起动时间。系统运行结束后被疏对象中的蒸汽逐渐凝结成水,并通过疏水系统泄放。

1.2蒸汽系统疏水量的计算

疏水量对于疏水器的选型、管道规格选择等有着至关重要的影响[5],所以在设计船舶疏水系统时,疏水量是重要的设计输入之一。蒸汽系统运行时,系统中的凝结水量远小于起动期间和系统结束后的水量,所以本文只讨论起动期间和系统运行结束后的凝结水量的求解方法。

1)起动期间凝结水量的计算。

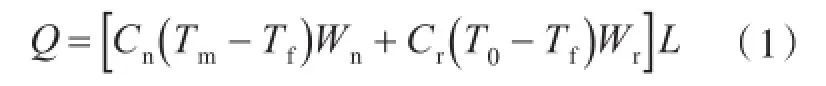

起动暖管时蒸汽遇冷环境会凝结成水,其过程状态在蒸汽饱和线附近。在起动暖管的过程中,由于管路包覆有较厚的绝缘材料,绝缘外表面最高温度与机舱环境温度相近,所以管路对环境散热忽略不计。起动期间凝结水量G1等于加热管路和绝缘的蒸汽量,蒸汽放出的热量设为Q,其计算公式为

式中:Cn为保温材料的比热,kJ/(kg·K);Cr为管道的比热,kJ/(kg·K);Wn为单位长度保温材料质量,kg;Wr为单位长度管道质量,kg;T0为稳态的蒸汽温度,K;Tm为保温材料的平均温度,K,其值为,T为保温材料外表面温度,K;T为1f环境温度,K;L为管道长度,m。系统起动时蒸汽管道凝结水量的计算公式为

式中:γ为暖管蒸汽比焓H和同压力下饱和水比焓h的差值,kJ/kg;t为暖管时间,min。

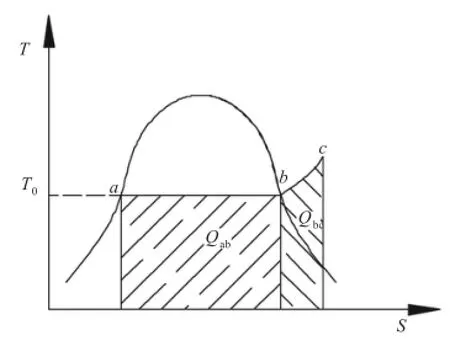

图1为水蒸汽温熵图。上述方法计算出的凝结水量为饱和蒸汽(图1中b点)暖管时的凝结水量,若用同压力下的过热蒸汽(图1中c点)进行暖管,其单位质量的过热蒸汽凝结成水散发的热量γ将增加Qbc。当管道和保温材料温度达到饱和温度T0时,蒸汽管道中便不会再有凝水产生,所以用于加热管道和保温材料且凝结成水的蒸汽所放出的热量Q不变。根据式(2)可得,用同压力过热蒸汽加热单位长度管道和保温材料的蒸汽的凝结水,小于同压力下饱和蒸汽凝结水量。

图1 水蒸汽温熵图Fig.1 The T-S diagram ofsteam

2)系统运行结束后凝结水量的计算。

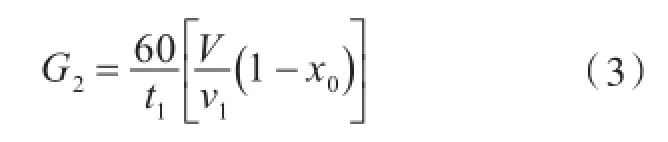

系统运行结束后,蒸汽管道和汽轮设备内的蒸汽会逐渐冷凝成凝水,该部分凝水量的计算即为系统运行结束后凝结水量的计算。由于系统运行结束前管道和汽轮设备内的蒸汽状态(如压力和温度)通常是确定的,运行结束后凝水量的求解就比较简单,其计算公式为

式中:G2为系统运行结束后管道凝结水量,kg/h;t1为系统运行结束后管道中凝结水排净时间,min;V为管道和设备的总容积,m3;v1为系统运行结束前管道和汽轮设备内的蒸汽的比容,m3/kg;x0为管道和设备内蒸汽冷却至大气压时蒸汽的干度。

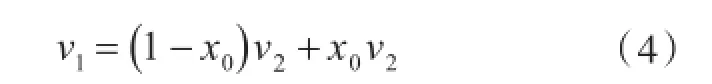

在冷却的过程中,工质的容积、质量不变,故冷却前蒸汽的比容等于冷却后湿蒸汽的比容即

式中:v2为大气压下饱和水的比容,m3/kg;v2为大气压下饱和蒸汽的比容,m3/kg。

在计算蒸汽系统疏水量时,首先对起动期间和系统运行结束后这2种情况分别求解凝结水量,然后选取较大值并作为蒸汽系统吹除工况下的计算疏水量。在进行蒸汽系统吹除时,各个疏水接口处的疏水量可能存在较大差别,所以在对疏水器进行选型时,通常将蒸汽系统的计算疏水量乘以安全系数作为蒸汽系统的疏水量,即

式中:G为系统吹除工况下的疏水量,kg/h;K为安全系数,蒸汽系统吹除工况通常取1~10。

1.3疏水器的应用需求及选型

自动实现阻汽疏水的设备称为疏水器,随着科技的发展,疏水器已在工业上得到了广泛应用,但其是否能应用且如何应用于蒸汽动力船舶的管道吹除工况仍是值得研究的问题。另外,疏水器种类繁多,针对蒸汽系统的吹除工况,如何选择合适的疏水器也是一个亟待研究的课题。

1)疏水器的应用需求分析。

前文已详细论述了疏水器在大型蒸汽动力船舶上的应用及其优点,但疏水器的动作机构隐蔽在其内部,操作员很难从外界判断出其是否正常工作。当疏水器因故障不能排水时,可能造成系统损害。为了规避上述风险,部分关系设备安全运行的疏水管路(如汽轮辅机新蒸汽进口管路的疏水管路)仍采取手动疏水,且凝水直接排至舱底,这种人为监督的设计可使操作员容易判断出凝水是否排净,保证管路或设备运行安全、可靠。人为监督式疏水管路上不设置疏水器,因为疏水器的故障不动作和凝水的二次闪蒸均会给操作员的判断带来误导,在管道仍有凝水的情况下认为暖管结束,所以该管路上只设置截止阀。

2)疏水器的选型。

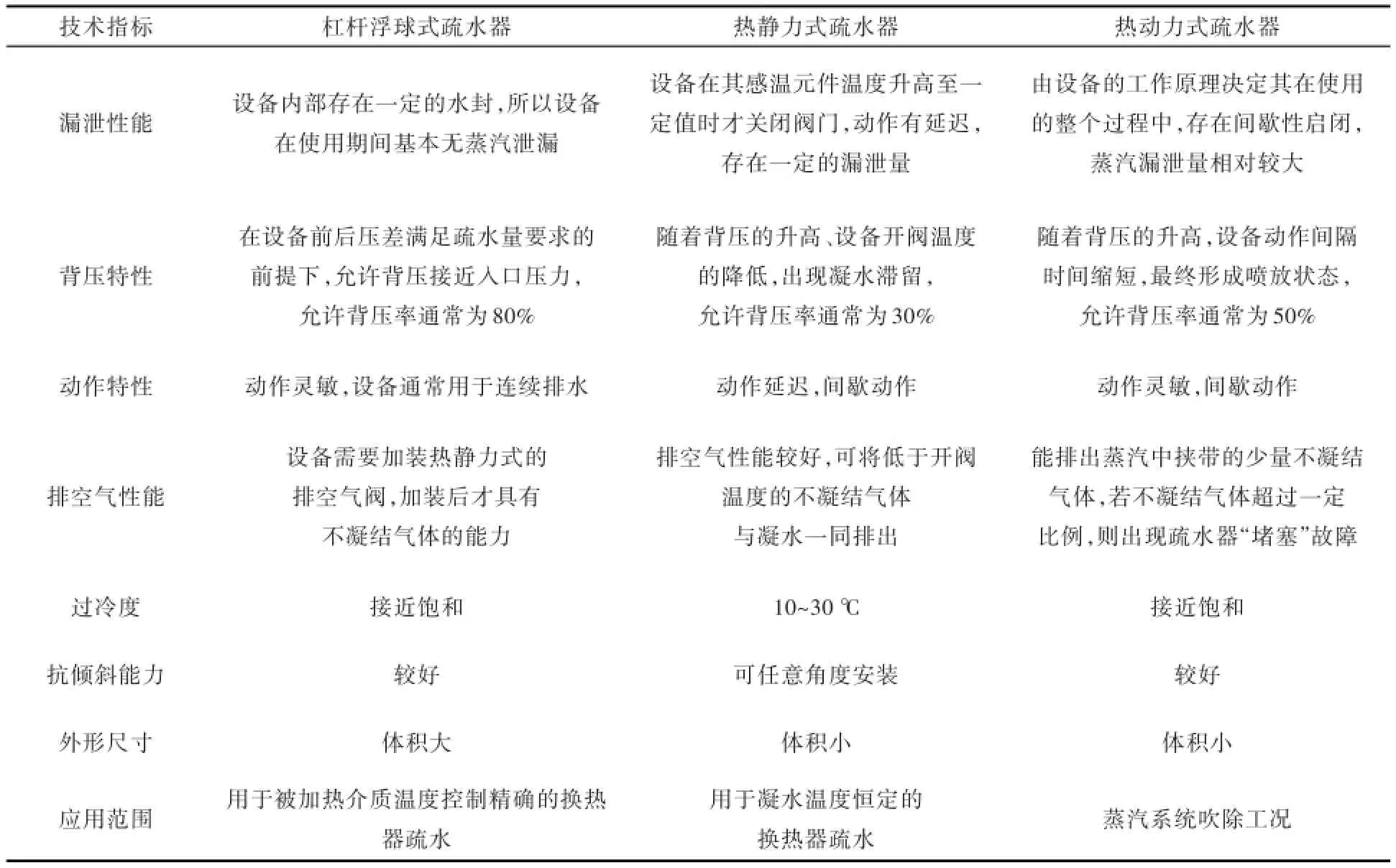

疏水器种类繁多,但每种疏水器都有其应用范围[6-7],其中杠杆浮球式、热静力式、热动力式疏水器较多地应用在船舶上。现对这几类疏水器性能进行比较(表1),以便针对蒸汽系统吹除工况更好地开展疏水器选型。

通过对上述3种疏水器性能的比较,不难发现,热动力式和热静力式外形尺寸相对于杠杆浮球式的疏水器较小,便于疏水系统的管路布置,这对于布置空间宝贵的动力舱来说具有很大优势。热静力式疏水器动作延迟,可能因凝水不能及时排除造成管道或设备损伤;除此之外,热静力式疏水器前需布置较长的冷却段,且冷却管段不允许包覆绝缘,这对于空间有限且温度控制要求较高的动力舱难以实现,故不建议将其用于蒸汽系统吹除工况的疏水。热动力式疏水器间歇动作,且动作时存在一定声音,可使操作员容易判断出其是否正常工作,但其存在一定的蒸汽泄漏量。综上分析,杠杆浮球式疏水器虽然性能满足船舶蒸汽系统吹除工况的疏水要求,但因其外形尺寸较大,很少用于船舶吹除工况的疏水;热静力疏水器虽然外形尺寸较小,但性能不能满足船舶蒸汽系统的吹除工况;热动力式疏水器虽存在蒸汽泄漏,但能很好地应用于蒸汽管道和设备吹除工况的疏水。

表1 各类疏水器性能比较Tab.1 The com parison of different typesof steam traps'per formance

1.4凝水去向分析

管道或设备中凝水经疏水管路后的去向主要分为收集和泄放,选择哪种去向主要取决于设备安全运行和经济性的综合考虑。凝水手动排舱底虽然造成了凝水和人力的浪费,但利于确保设备的安全运行,所以将重要设备或受凝水冲击较大管道的疏水管路设计成直接排至舱底。蒸汽系统中的凝水是由海水耗费能量制成,若直接排至舱底或舷外则造成能量的浪费。管道中的凝水由蒸汽直接冷凝而成,几乎不包含任何溶解性固形物(TDS),锅炉需排污以减少TDS,增加凝水回收量意味着减少锅炉排污次数,进而减少能量损失。此外,凝水中的盐度达到了锅炉给水的要求,可免去炉水过滤所消耗的能量。凝水回收的好处众多,若对这些凝水进行回收,势必会增加疏水系统的建造和维护费用,所以在回收凝水时,需综合权衡回收凝水的价值及为回收凝水所付出的代价。通过对船舶蒸汽系统中凝水回收价值的分析和计算,可得出凝水回收的价值高于为回收凝水所付出的代价,所以船舶蒸汽系统中凝水以回收为主。综上所述,对凝水的处理首先需保证设备安全、可靠地运行,在此基础上再对凝水进行合理回收,提高系统热力的经济性。

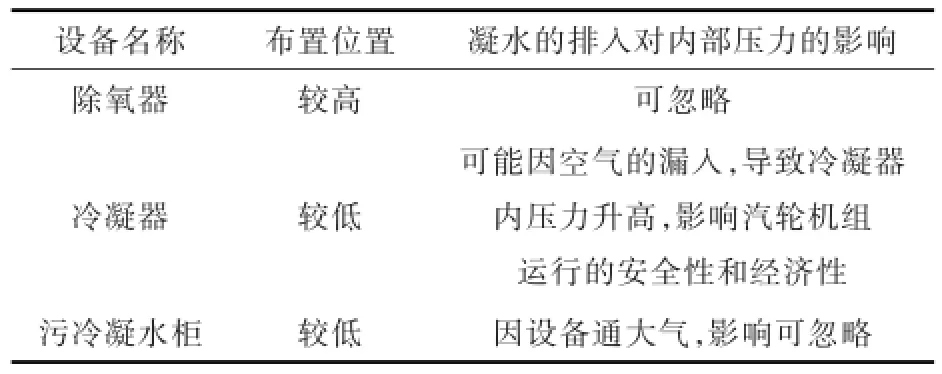

收集后的凝水盐度达到了锅炉给水的要求,可将其排至凝水系统中的容器内,但需避免凝水的排入破坏容器内的压力平衡。此外,为方便凝水的回收,凝水回收管道应水平或下行,故收集容器的位置应不高于管道或设备吹除接口的位置。依据上述原则,对凝水系统中可能用于收集凝水的容器进行了分析(表2)。

表2 凝水收集容器比较Tab.2 The com parison of d rain water reservoir

可见,收集后凝水的去向为除氧器和污冷凝水柜,不建议将其排至冷凝器。另外,若回收的凝水中含有较多杂质(如系统管路首次使用),则凝水需排至舷外或舱底。

1.5疏水系统管路的布置

疏水系统管路布置不仅关系到蒸汽管中的凝水能否顺利流至疏水系统,也影响到疏水管道中的凝水排出的流畅性。其中蒸汽管路上疏水接口布置对凝水能否流至疏水系统至关重要,疏水管路的布置对凝水在管路中流动的状态有较大影响。某蒸汽动力船舶疏水系统在设计时未明确系统布置原则和要求,不仅造成蒸汽管路中的凝水不能排出带来的管路振动和噪音,还导致汽轮发电机组轴承因凝水的冲击而多次损坏。结合实船疏水系统布置带来的问题及后期的改进措施,提出疏水接口和疏水管路的布置方案。

1)疏水接口的布置。

疏水接口是蒸汽管路或汽轮设备上为疏泄凝水所预留的接口。系统中蒸汽逐渐冷凝成水并汇至管路低凹处,然后凝水依靠管中的压力或凝水自重经疏水接口流入疏水系统,故疏水接口应布置在管路的低凹处;为防止凝水被蒸汽吹进设备,通常在设备入口处的管路上添加疏水接口;蒸汽系统桥管通常布置在狭窄的管路通道内,为了便于桥管疏水,一般将桥管中部抬高,两边降低,并在至桥管隔离阀两端均加装疏水接口;在蒸汽系统中存在低凹处的管路附件(如蒸汽集管、阀门等)的低处加装疏水接口,以便于这些部位的凝水排至疏水系统。若蒸汽减压阀内被吹进凝水,则减压阀处于开启状态,不能实现降压功能,所以蒸汽管道中减压阀需高位布置或阀前设置疏水接口,确保减压阀前管道中凝水排净。

2)凝水回收管道布置。

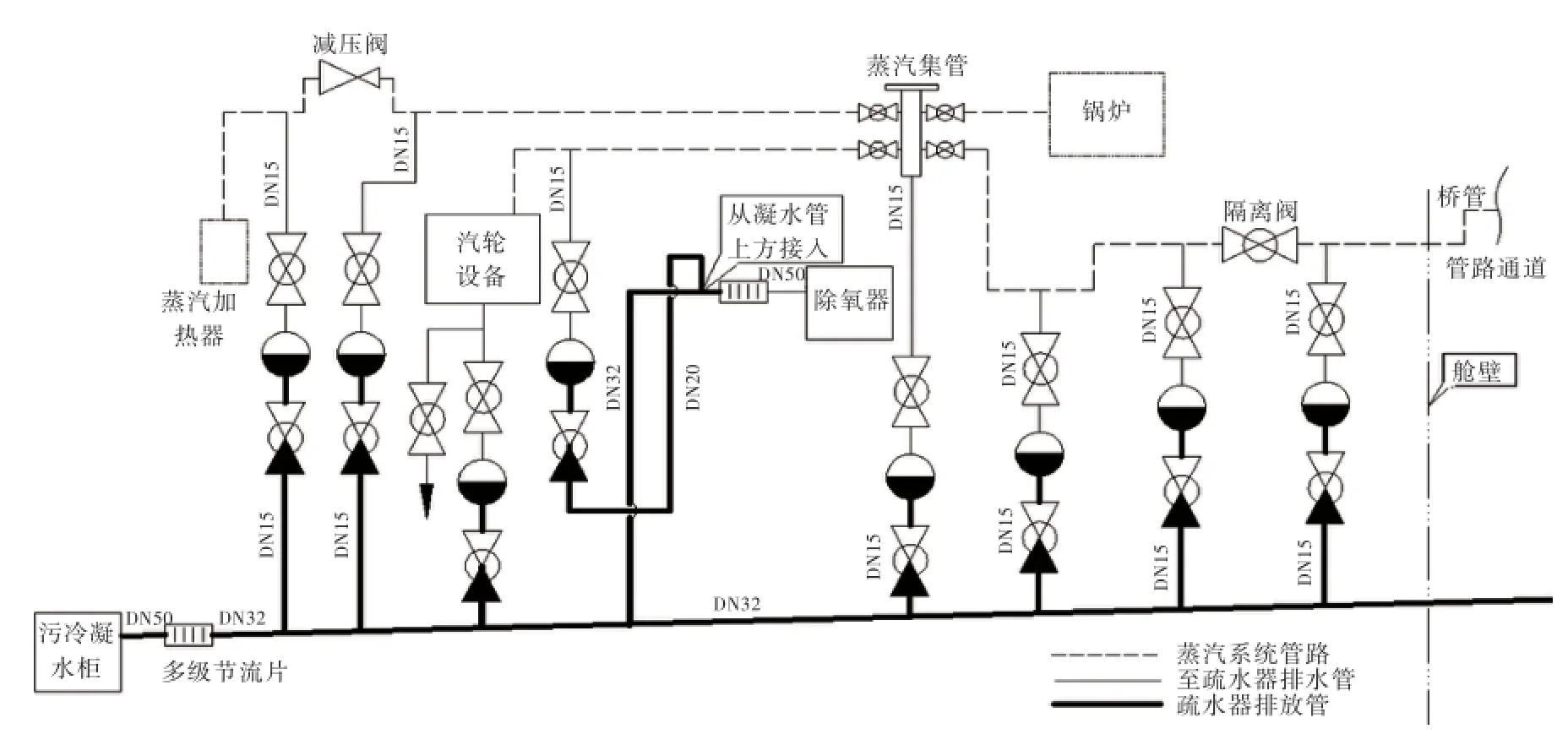

凝水回收管道分为至疏水器的排水管(图2中细实线)和疏水器排放管(图2中粗实线)。其中蒸汽管道至疏水器的排水管口径选型应正确且长度应不超过2m,才能保证设备的压力和疏水器内的压力相近[8-9],避免冷凝水闪蒸引起的疏水器“汽锁”现象。设备排水口至疏水器之间的管道应垂直布置且垂直管道应大于10倍管径,该布置方式不仅可以排出设备底部的积水,还提供一个小的势能,在起动蒸汽压力较小的情况下,帮助凝水排出。疏水器排放管指疏水器与凝水接收容器之间的管道,当凝水由疏水器前的高压管路排至低压容器时,部分凝水闪蒸成蒸汽,蒸汽的体积比水大许多,需按照蒸汽的流速确定管径。若疏水器排放管管径偏小,则蒸汽流速增大,管路背压增大,不仅会造成凝水回收不畅,还可能导致水锤现象;若管径偏大,则管路布置困难且管路成本增高。为解决上述问题,在接近凝水接收容器的排放管总管上加装降压作用的多级节流孔板。多级节流孔板至凝水接收容器间管路的管径增大,使得管内闪蒸蒸汽的流速不大于20m/s,降低蒸汽闪蒸带来的影响。另外,疏水器排放管布置应下行或向下倾斜;若不可避免疏水器排放管上行,则上升管应尽量短且在排放管总管顶部接入,同时上升管的管径应大些(图2)。

图2 蒸汽系统及其疏水系统布置图Fig.2 The arrangementp lan of the steam system and the drain system

2 大型蒸汽动力船舶疏水系统设计举例

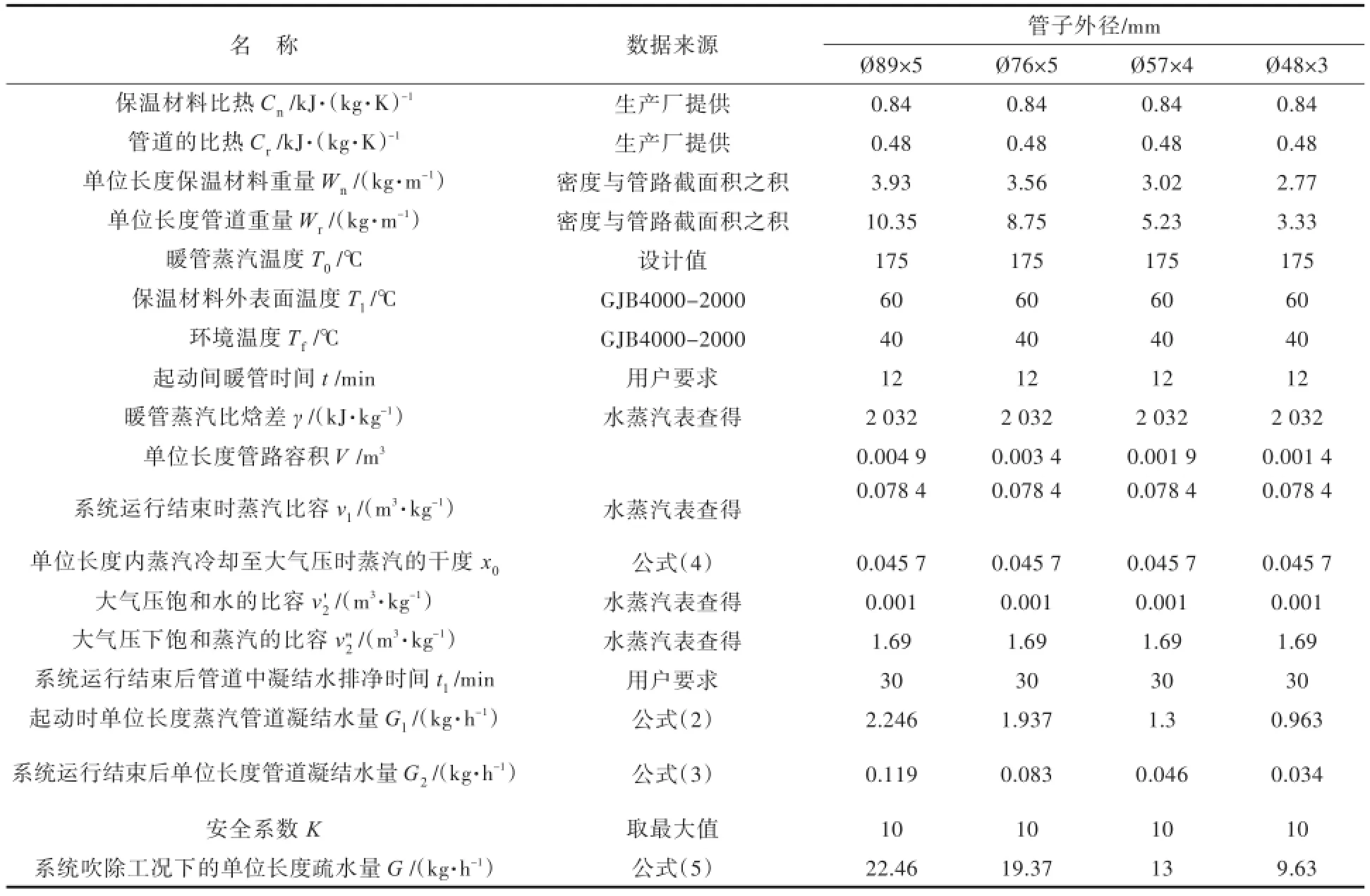

某船舶饱和蒸汽系统原理如图2虚线所示,其工作压力为2.45 MPa,温度为225℃。暖管用蒸汽压力为0.8 MPa(饱和温度175℃),饱和蒸汽管路保温材料为二氧化硅气凝胶,保温层厚度为50mm,气凝胶密度为180 kg/m3;蒸汽管道的材料为合金钢,密度为7 850 kg/m3;其余参数取值或计算值如表3所示。

表3 某型船舶饱和蒸汽系统疏水量计算Tab.3 The calcu lation of d rain water volum e of the saturated steam system

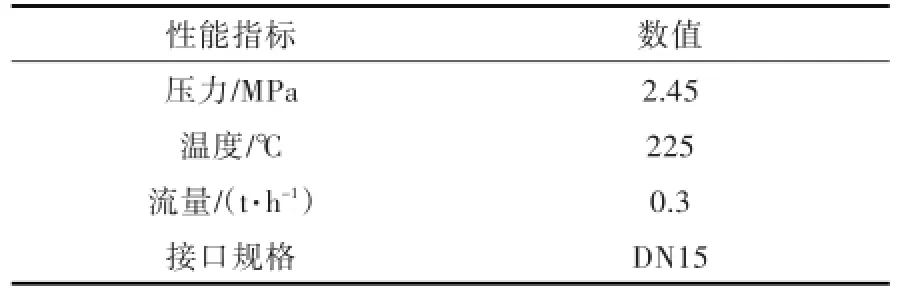

根据某船舶饱和蒸汽管路的布置情况,每10m管路设置一个疏水器,结合疏水量的计算值选择的热动力式疏水器的性能指标如表4所示。

表4 某型船舶饱和蒸汽系统疏水器性能指标Tab.4 The steam trap per formance of the saturated steam system

该型船舶疏水系统的设计得到了操作人员的认可,通过对疏水系统长期使用情况的跟踪和回访发现,该疏水系统能及时顺畅地疏泄掉蒸汽系统中的凝水,很好地实现其功能。

3 结语

1)在对蒸汽系统吹除工况分析的基础上,提出了蒸汽系统疏水量的计算方法,通过对某船舶饱和蒸汽系统疏水量的计算,验证了本文提出的疏水量计算方法的合理性。

2)通过对多种疏水器性能的比较,提出热动力式疏水器能很好地应用于蒸汽动力船舶疏水系统。某蒸汽动力系统船舶对于热动力式疏水器的广泛应用也进一步验证了疏水器选型的正确性。通过对疏水系统凝水去向的分析,给出了凝水去向的设计原则。

3)疏水系统的布置对系统功能的实现至关重要,结合实船疏水系统布置中出现的问题及改进措施,提出了疏水接口和疏水管路布置的要求和方案。

[1] 刘亚昆,肖增弘.300 MW机组低压加热器疏水系统优化[J].沈阳工程学院学报(自然科学版),2013,9(3):235-237,241.

LIU Yakun,XIAO Zenghong.Optimization for the low pressure heater drain system of 300 MW unit[J].Journal of Shenyang Institute of Engineering(Natural Science),2013,9(3):235-237,241.

[2] 于淑梅,董志国,李金磊,等.200 MW机组低压加热器疏水系统改造热经济性分析[J].汽轮机技术,2008,50(6):471-473.

YU Shumei,DONG Zhiguo,LI Jinlei,et al.The thermoeconom ic analysis for reconstructing drain system of low pressure heatersof200 MW unit[J].Turbine Technology,2008,50(6):471-473.

[3]黄兴德,游喆,赵泓,等.超(超)临界锅炉给水疏水系统流动加速腐蚀特征和风险辨识[J].中国电力,

2011,44(2):37-42. HUANG Xingde,YOU Zhe,ZHAO Hong,et al.Discrimination of FAC features and threats in feed water and drainage systems of supercritical and u ltra-supercriticalunits[J].Electric Power,2011,44(2):37-42.

[4] 谭雪梅,李凌.600 MW超临界机组疏水系统改造[J].水电能源科学,2010,28(6):157-159,63.

TAN Xuemei,LI Ling.Drain system reformation for 600 MW supercritical unit[J].W ater Resources and Power,2010,28(6):157-159,63.

[5] 王卫良,李永生.350 MW超临界供热机组热网疏水系统优化[J].汽轮机技术,2013,55(4):303-305,246.

WANG W eiliang,LI Yongsheng.The optimization of draining system of heating network in 350 MW supercritical heat supp lying unit[J].Turbine Technology,2013,55(4):303-305,246.

[6] 张晓晖,余成长.电厂疏水管路失效原因分析及改进[J].华北电力大学学报,2012,39(1):99-104.

ZHANG Xiaohui,YU Chengchang.Analysisand retrofitting of leakage on drainagewater pipe lines[J].Journalof North China Electric Power University,2012,39(1):99-104.

[7] 关南强,霍鹏,陈强,等.低压加热器疏水问题研究及内部改造[J].中国电力,1998,31(9):68-69,72.

GUAN Nanqiang,HUO Peng,CHEN Qiang,et al. Study on drain problemsof low pressure heatersand its internal retrofit[J].Electric Power,1998,31(9):68-69,72.

[8]严家.工程热力学[M].4版.北京:高等教育出版社,2006.

[9]陈喆,俞国平.给水管网双向流管段水力计算分析[J].苏州科技学院学报:工程技术版,2012,25(3):9-12.

CHEN Zhe,YU Guoping.Hydraulic analysis of the pipemodel of two flow directions in water supply networks[J].Journalof University of Science and Technology of Suzhou:Engineering and Technology,2012,25(3):9-12.

[责任编辑:胡文莉]

Design study of the d raining system of steam power ships

SONGZhenguo1,XIE Xiao2,CHEN Rugang1,SHIHao1

1 China Ship Developmentand Design Center,Wuhan 430064,China 2 Dalian Branch of China Classification Society,Dalian 116013,China

The reasonable design of the draining system of ships is of paramount importance to improve the cost-efficiency and operation safety of equipments.As few paper discusses the design of the ship's draining system,amethod to calculate the drained water volume and the drained water direction is presented on the basis of b low-off operating condition analysis.The thermal steam trap that applies to the b low-off operating condition of the steam system is selected through the comparison ofmany steam traps.Finally,the practicality,efficiency,and rationality of the proposed designmethod are validated.

steam system;blow-offoperating condition;drained water volume;steam trap

U664.84

ADOI:10.3969/j.issn.1673-3185.2015.05.017

2014-12-24网络出版时间:2015-10-8 10∶44

宋振国(通信作者),男,1985年生,硕士,工程师。研究方向:蒸汽动力系统设计。E-mail:570706684@qq.com

陈汝刚,男,1975年生,博士,高级工程师。研究方向:蒸汽动力系统设计

网络出版地址:http∶//www.cnki.net/kcms/detail/42.1755.TJ.20151008.1044.008.htm l