基于叶片载荷分布的离心泵叶轮水力性能优化

江伟,李国君,张新盛

(西安交通大学热流科学与工程教育部重点实验室,陕西西安710049)

离心泵广泛的应用于石油、化工、水利、灌溉等领域,其耗能量极其大,因此提高离心泵的效率对我国节能减排有巨大贡献,其中离心泵叶轮设计是决定离心泵效率的关键因素[1]。

目前针对离心泵叶轮设计正在从传统的一元设计方法发展成为二元或三元设计方法,三元反问题设计方法在离心压缩机或混流泵中应用广泛,但是在中低比转速离心泵中应用比较少[2-7]。在三元反问题设计方法中,叶片载荷分布规律是叶轮设计的关键因素,对离心泵性能有重要的影响,目前有较多学者采用此方法对混流泵或离心式压缩机进行设计,但是针对载荷分布规律对中低比转速离心泵性能影响的研究确比较少[8-9]。因此本文采用三元反问题设计理论与CFD数值模拟软件,以比转速为ns=92的离心泵为对象,通过不同载荷分布规律对其叶轮进行三元反设计,重点研究不同载荷分布的离心泵叶轮内部流场,对比分析不同载荷分布规律对离心泵叶轮水力性能和气蚀性能的影响。

1 三元反问题数学模型

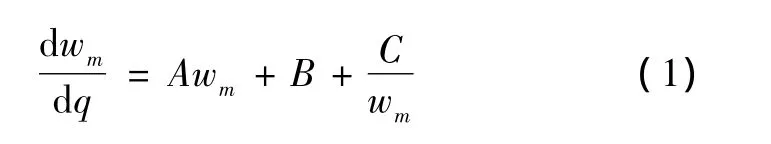

本文采用三元定常、无粘性、不可压缩反问题设计方法,该方法中叶轮内速度求解采用相对流线m与准正交线q在子午面上建立m-q坐标系进行速度梯度求解,图1为垂直于准正交线q的相对速度分量,速度梯度方程为[10]

其中,方程式中A,B,C分别为

式中:系数A是由子午流线曲率引起的wm在准正交线q方向上的梯度;系数B包括2部分,其中wm沿流线方向变化不大,而准正交线q总是尽可能与流线垂直,故(α-ψ)一般很小,即sin(α-ψ)对B值的影响很小,第1项主要取决于vθr,因此控制vθr是控制速度分布的重要因素;C是由进口参数和压力的不均匀性引起的附加项;θout为叶轮出口角坐标,(°);α为子午流线切线与z轴之间的夹角,(°);ψ为z轴与准正交线q法向之间的夹角,(°);r为dq处的半径,m;wm为子午流线方向相对速度分量,m/s。

图1 垂直于q线的相对速度分量Fig.1 Relative velocity components of perpendicular to q

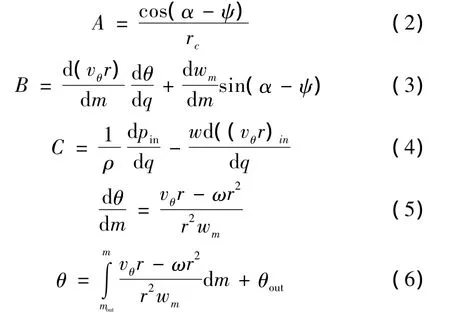

求解式(1)~(6)可得叶轮流道内子午面相对速度wm,对叶片迭代时采用相邻2次迭代的叶片中心面为计算收敛。在叶轮设计过程中给定以下初始条件:1)给定叶轮初始轴面图;2)给定叶轮沿轴面流线的初始载荷分布。叶片载荷分布与速度环量vθr有密切的关系,且其分布形式是衡量叶轮性能的重要指标,叶片载荷与速度环量满足的关系式为

式中:pp、ps分别为叶片工作面、背面静压,ρ为流体密度。叶片载荷沿流线分布应满足进口无冲击条件,且出口处液流角动量还应满足库塔条件,即

2 CFD计算方法

采用ICEM软件对模型进行四面体网格划分,运用商业软件CFX对叶轮进行三维定常数值模拟,选择SSTk-ω湍流模型对离心泵叶轮单流道进行数值模拟计算。边界条件采用总压进口边界条件、质量流量出口边界条件、壁面无滑移边界条件,在旋转周期边界上给定周期性边界条件,图2为离心泵叶轮单流道计算模型。

图2 计算模型Fig.2 Computation model

3 载荷分布对叶轮性能影响

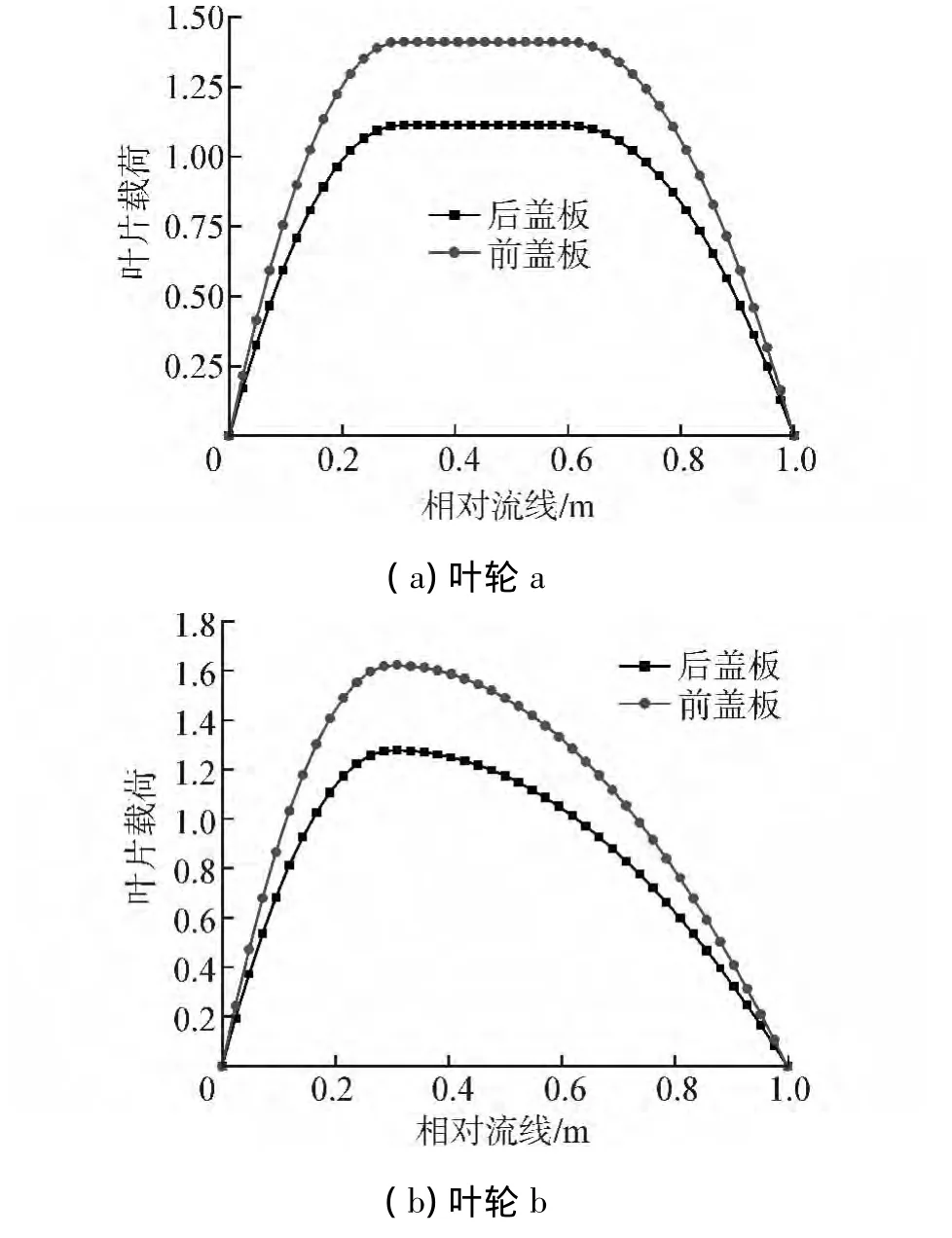

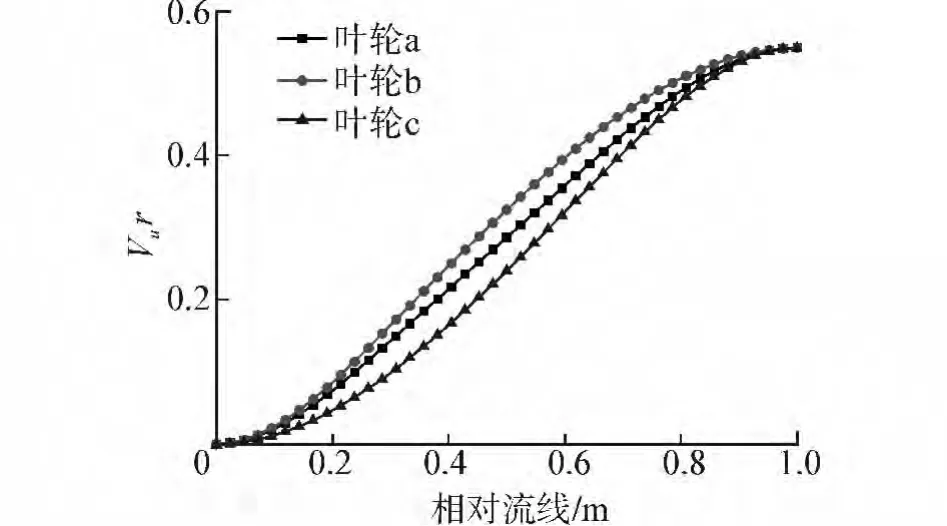

离心泵基本参数:流量Q=180 m3/h,扬程H=77.5 m,转速n=2 980 r/min,利用上述方法对此离心泵叶轮在不同载荷分布情况下进行三元反问题设计,图3和图4分别为3种叶片载荷分布规律、速度环量沿轴面流线分布。目前对离心泵叶轮设计时,其载荷分布主要如图3分布(叶轮a中载荷分布采用2段弧线与直线、叶轮b和叶轮c中载荷分布采用2段弧线),因此首先对以下3种载荷分布的叶轮进行分析。

图3 3种叶片载荷分布Fig.3 The three blade load distributions

图4 环量沿轴面流线分布Fig.4 Circulation distributions along meridional streamlines

4 计算结果分析

图5为不同叶片载荷分布下离心泵叶轮外特性曲线。

图5 不同载荷下叶轮外特性Fig.5 The external performance of impeller under different loads

由图5可知,不同叶片载荷分布对离心泵叶轮外性能影响较大;其中叶轮b的扬程和功率最大,其次是叶轮a,产生此现象的主要原因是:离心泵中理论扬程,通常 νθ1=0,即理论扬程,因此由理论扬程计算公式可知,叶轮a和叶轮b中叶片载荷速度环量大于叶轮c,造成了在整个流量范围内,叶轮a和叶轮b的扬程和功率大于叶轮c。叶轮a和叶轮b中效率最大,叶轮c中效率最小,且随着流量的增加,效率差值在增加,产生此现象的主要原因是:由于叶轮a和叶轮b中吸力面的速度从进口至出口呈现急剧增大再逐步变缓的分布,有利于限制边界层的增长和避免叶片尾部的边界层分离,由此减小了摩擦损失和脱流损失[2]。

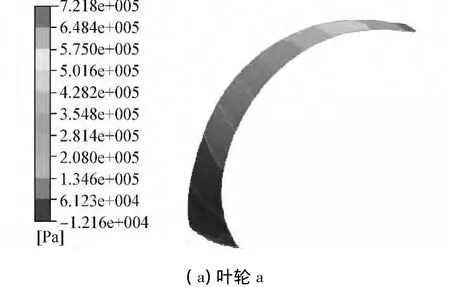

图6为不同载荷分布下叶片背面静压分布。由图6可知,不同载荷分布对叶片背面静压分布有明显的影响,其中叶轮a和叶轮c中叶片进口处的静压值较接近,叶轮a和叶轮c中叶片进口处静压值明显大于叶轮b,因此从叶片背面静压分布可知:叶轮a和叶轮c相对于叶轮b在叶片吸力面进口处不易发生气蚀。

综上所述可知:叶轮a和叶轮b中的外特性要明显好于叶轮c,叶轮a和叶轮c中的抗气蚀性能要好于叶轮b,鉴于离心泵叶轮设计需兼顾效率与气蚀性能的设计原则,叶片载荷分布方式为叶轮a的外特性和气蚀性能明显好于叶轮b和叶轮c,为此针对叶轮a中载荷分布再次进行优化。

图6 不同载荷下叶轮背面静压分布Fig.6 Static pressure distributions under different blade loads

5 载荷分布再次优化

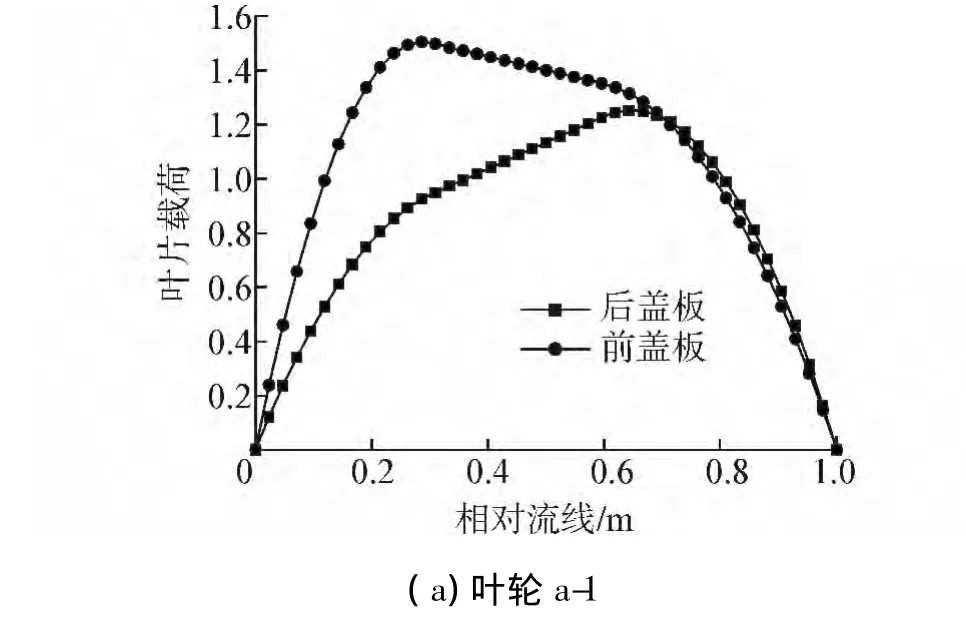

鉴于载荷分布方式为叶轮a的效率和气蚀性能较好的情况下,再次对叶轮a中的载荷分布进行优化,首先对叶轮a中直线段载荷进行优化(叶轮a-1),然后分别针对叶轮前后盖板进口处叶片载荷进行优化(叶轮a-2、叶轮a-3、叶轮a-4),图7为给定的优化载荷分布。

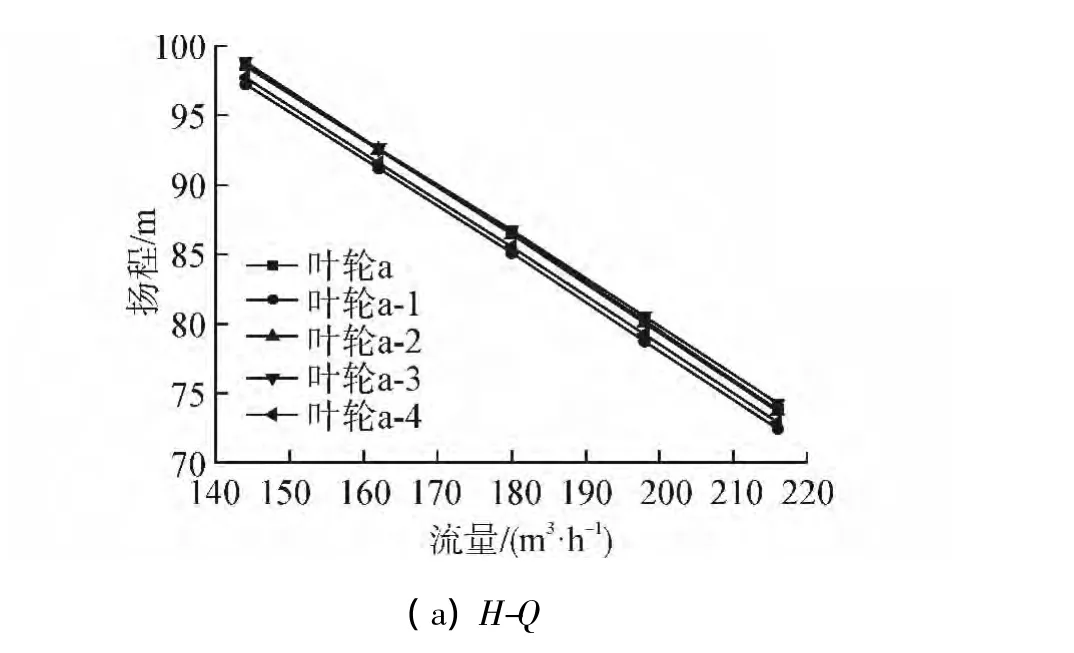

图8为叶片载荷优化后外特性曲线。由图8可知,叶轮a-1中扬程、功率、效率最小,其中不同载荷分布对扬程影响不大,但是对效率和功率的影响较大;由η-Q曲线可知,效率最大的是叶轮a,效率最小的是叶轮a-1;由H-Q、P-Q可知,扬程和功率最大的是叶轮a-3,扬程和功率最小的是叶轮a-2。

图7 叶轮a中优化的载荷分布Fig.7 The optimized load distribution of impeller

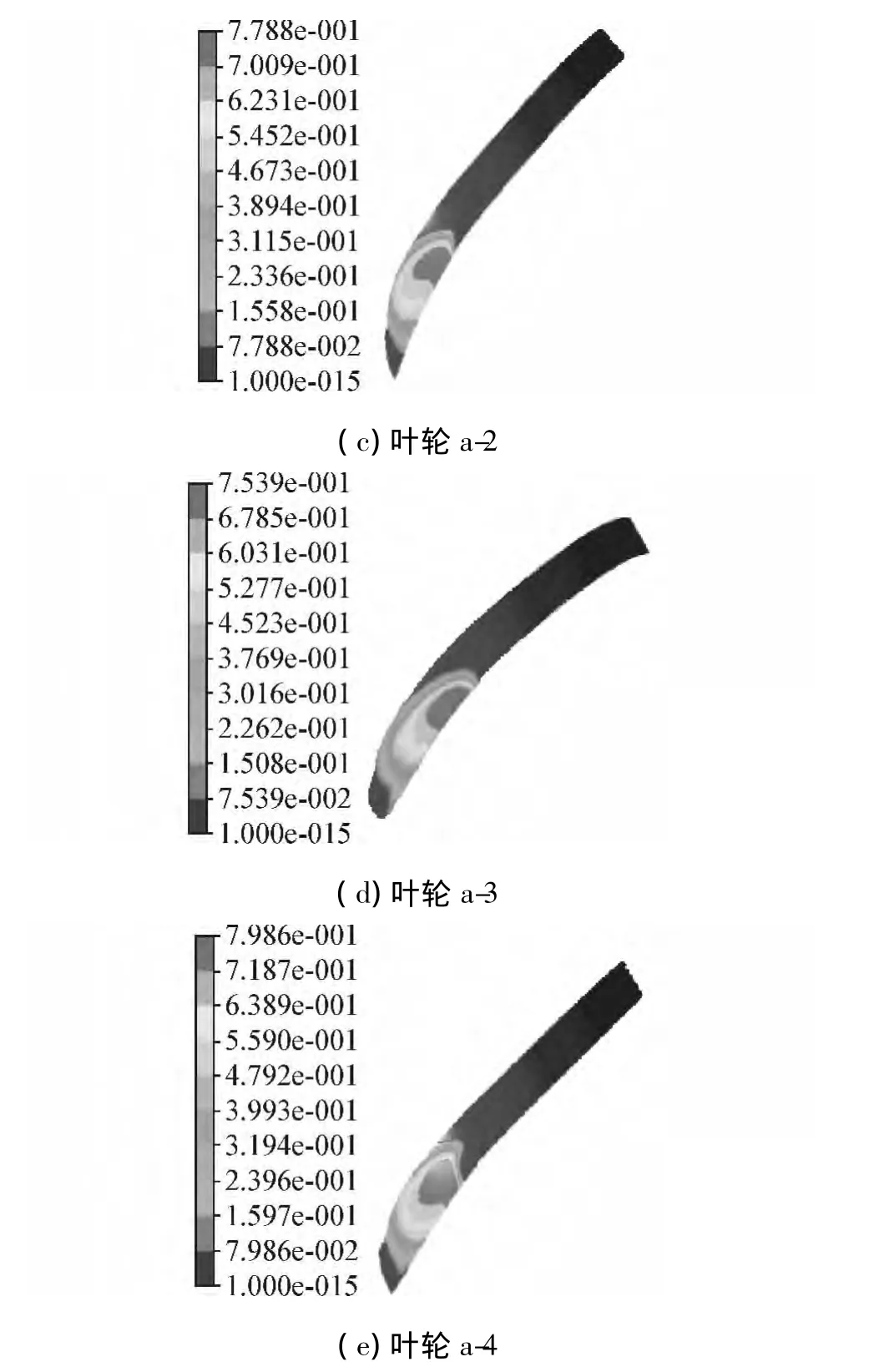

图9、10分别为叶片载荷优化后气泡体积分数和气蚀余量分布。由图9可知,叶片载荷分布的不同,其叶片吸力面发生气蚀的部位基本相同,都是在接近叶片吸力面进口处开始发生气蚀,且气泡已经占据了叶轮的部分流道,影响了叶轮与流体之间的能量转换,但是叶片表面最大气泡体积分数存在明显的不同,其中叶轮a最大气泡体积分数最大,最小的叶轮a-3。由图10可知,气蚀性能最好的是叶轮a-3,气蚀性能最差的叶轮a。

图9 不同载荷下叶片表面气泡体积分布Fig.9 Bubble size distribution of the blade surface under different blade loads

图10 不同载荷下气蚀余量分布Fig.10 The NPSH distributions under different loads

6 结论

1)利用三元反设计对离心泵叶轮进行设计,采用商业软件CFX对不同载荷分布的叶轮进行数值分析可知:不同载荷分布对叶轮的水力性能有较大的影响;在不同的载荷分布中,其中叶轮b的离心泵外特性性能最好,最差的是叶轮c;吸力面进口处静压值最小的是叶轮b,最大的是叶轮a,因此兼顾效率与气蚀性能的原则,叶轮a的载荷分布有利于提高离心泵整体性能。

2)在叶轮a载荷分布的基础上对其载荷再次进行优化,其优化结果表明:叶轮a载荷分布的离心泵叶轮外特性稍好于其他的载荷分布离心泵叶轮,但是其气蚀性能要明显差于其他载荷分布的离心泵叶轮,其中抗气蚀性能最好的是载荷分布为叶轮a-3。

[1]BONAIUTI D,ZANGENEH M,AARTOJARVI R,et al.Parametric design of a water jet pump by means of inverse design,CFD calculation and experimental analyses[J].Journal of Turbomachinery,2010,132(3):1-15.

[2]GOTO A,NOHMI M,SAKURAI,et al.Hydrodynamic design system for pumps based on 3D CAD,CFD and inverse design method[J].Journal of Fluids Engineering,2002,124(2):329-335.

[3]ZANGENEH M,BONAIUTI D.On the coupling of inverse designand optimization techniques for the multiobjective multipoint design of turbomachinery blades[J].Journal of Turbomachinery,2009,131(2):1-16.

[4]ZANGENEH M,DANESHKHAH K.A fast 3D inverse design based multi-objective optimization strategy for design of pump[C]//Proceedings of the ASME 2009 Fluids Engineering Division Summer Meeting.Vail,USA,2009.

[5]BONAIUTI D,ZANGENEH M.On the coupling of inversedesign and optimization techniques for the multiobjective,multipoint design of turbomachinery blades[J].ASME Journal of Turbomachinery,2009,131(2):1014-1030

[6]ZANGENEH M.A 3D design method for radial and mixedflow turbomachinery blades[J].Journal of Numerical Methods in Fluids,1991,13:599-624.

[7]KIM J H,KIM K Y.Analysis and optimization of a vaned diffuser in a mixed flow pump to improve hydrodynamic performance[J].Journal of Fluids Engineering,2012,134(7):071104-1-10

[8]谢蓉,单玉姣,王晓放.混流泵叶轮流动性能数值模拟和叶型优化设计[J].排灌机械工程学报,2010,28(4):25-28.XIE Rong,SHAN Yujiao,WANG Xiaofang.Numerical simulation on flow performance and blade profile optimal design of mixed-flow pump impeller[J].Journal of Drainage and Irrigation Machinery Engineering,2010,28(4):25-28.

[9]胡健,黄胜,马骋,等.影响喷水推进器水动力性能的若干因素[J].哈尔滨工程大学学报,2008,29(1):11-15.HU Jian,HUANG Sheng,MA Cheng,et al.Factors influencing the hydrodynamics of water jet propellers[J].Journal of Harbin Engineering University,2008,29(1):11-15.

[10]卢金玲,席光.离心泵三元扭曲叶片设计的研究[J].工程热物理学报,2002,23(6):61-64.LU Jinlin,XI Guang.Research on the inverse design method for 3-D blades in centrifugal pumps[J].Journal of Engineering Thermophysics,2002,23(6):61-64.