新型喷冲式挖沟机总体设计与结构安全性评估

王喆,马洪新,李翔,王艳涛,李果,朱恒康,赵敏

(1.海洋石油工程股份有限公司,天津600583;2.上海交通大学海洋工程国家重点实验室,上海200240)

随着我国对能源需求与日俱增,海洋石油资源的开发利用,海底管道挖沟技术也因工作需求发生了较大变化[1-4]。挖沟是海底管道保护和满足管道稳性要求的主要手段,近年来因第三方破坏而造成的海底管道事故频发,如番禺、渤西登陆管线破损和东方1-1管线爆炸等。随着渤海海域港口建设的发展,龙栖湾航道、葫芦岛航道、锦州航道和黄骅港航道均与管线交叉,工程建设者对海底管道挖沟深度和挖沟质量都提出了更高、更苛刻的要求,以协调地方政府港口建设和海底管道安全运营的冲突。地方政府对部分管段埋深要求至4~5 m,目前的挖沟装备能力是无法达到的,如果动用挖泥船预先开挖,则工程费用太高。

针对上述海底管道中开挖问题,各设计单位设计了水下作业面开挖处理设备,以解决开挖效率低、易回淤的难题,达到设计开挖深度。其中上海交通大学研制了系列化海底管线喷冲式挖沟机,最新的一代是中石油管道局“神龙号”挖沟机和海洋石油工程股份有限公司高压喷冲挖沟机。

但两台挖沟机都同时存在两个问题:1)尺寸大,难于运输。挖沟机陆上运输受限,必需进行拆解分段运输,然后再在码头或船上现场集成,效率低,且反复拆装对于挖沟机的维护不利;2)重量大,易对管线造成伤害。挖沟机本体结构重量过大,成本增加,设备起吊受限,水下重量也相应增加,在作业过程中,挖沟机惯性大,拖曳不慎易对管线造成伤害。

针对这些问题开展新一代挖沟机的研制,阐述了总体设计方案,同时基于CCS潜水器规范[5]和有限元方法,对挖沟机的结构安全性进行了评估,并提出了结构设计加强方案。最后给出该型挖沟机在渤海湾锦州251工程和垦利海上石油管道挖沟工程的海试结果。

1 挖沟机总体设计

1.1 设计参数

基于减轻挖沟机结构重量和尺寸的目的,参照海洋工程设计规范[5-7]及一些工程实践[8-9]设计,给出了新型海底管线喷冲式挖沟机总体设计的主要参数,具体如表1。

表1 新型挖沟机的主要设计参数Table 1 Main design parameters of the new type of trencher

1.2 系统组成

新型海底管线喷冲式挖沟机作业系统包括三大部分:水面支持系统、挖沟机本体和联系水面水下的组合脐带,各子系统组成如图1所示。

水面支持系统包括水面动力站、水面监控站、水面液压站、脐带绞车等子系统。开沟机本体工作于水下,采用拖曳方式循线航行,采用高压喷冲结合抽吸的方式进行水下开沟作业。

图1 挖沟机作业系统的组成图Fig.1 Diagram of trencher system

1.3 水下本体

新型挖沟机采用拖曳方式循线航行,利用高压喷冲结合抽吸的方式进行水下挖沟作业。水下本体主要由门型框架、上层浮体、喷冲泵、抽吸泵、喷冲臂、射流抽吸泵、抽吸臂、对中机构、耐压电控舱和动力接线舱等部分组成,如图2所示。

图2 新型挖沟机本体结构示意图Fig.2 Main structure of the new type of trencher

门型框架是挖沟机的主要承力部分,也是安装所有水下设备的载体。在“神龙号”和高压喷冲挖沟机的总体设计过程中,均采用了卧式喷冲泵方案,导致系统尺度偏大。在新型挖沟机的总体设计上,采用了立式喷冲泵,使得本体结构尺寸得到有效减少,结构传力路径得到简化,故结构厚度也相应减小。不同于“神龙号”挖沟机和高压喷冲挖沟机,新型海底管线喷冲式挖沟机的管汇为不完全独立结构,其部分结构与门型框架合理的整合在一起,浮力材料也集中分布在门型框架上层中央,因此该新型挖沟机结构更加紧凑、重量更轻和尺寸更小。

此外,喷冲系统的设计在现有挖沟机的基础上,结合CFD方法[10]进行了优化,喷冲效率得到提高,喷冲臂和抽吸臂前进过程所受到的设计载荷得到下降,因此喷冲系统的设计重量也得到了减轻。

由于新型挖沟机的整体重量得到优化减轻,而其海上工作的风险性没有改变,必须对其结构安全性,尤其是中央门型框架进行全面的评估,才能满足海上作业安全的要求。

2 结构安全性评估

挖沟机属于水下重载作业装备,目前尚未有专门规范进行评估。本文采用CCS潜水器规范[5]和有限元技术,对新型挖沟机承力结构——中央门型框架进行结构安全性评估,并针对结构设计过程中存在的缺陷提出加强方案。

2.1 结构有限元模型

该挖沟机结构复杂,若对所有结构都建立有限元模型,工作量、计算量较大,故采用有限元法对挖沟机结构强度进行分析时,对少数关键结构建立局部模型,对各局部模型分别进行强度校核和加强。各结构之间的连接,采用质量模型、边界约束及施加作用力等方法进行简化。在对主框架结构分析时,各设备采用质量模型进行模拟[11];关键设备(如对中机构、喷冲臂等)与主框架连接的部位,可作为边界约束处理。

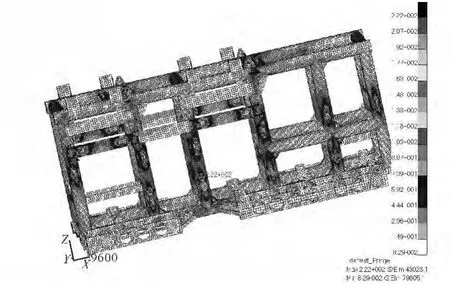

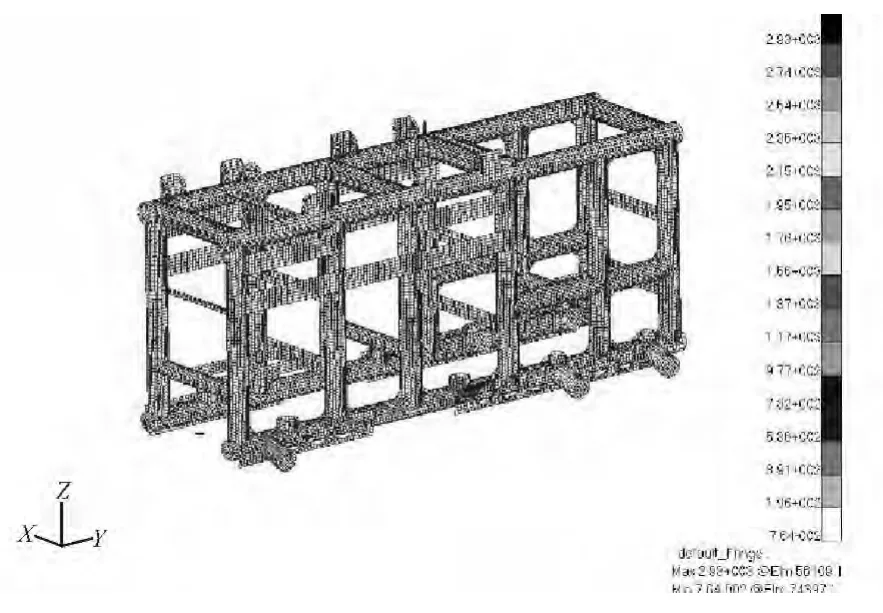

挖沟机的整体框架模型全部使用壳单元,单元大小50 mm×50 mm,局部地方需要细化;对中机构、抽吸机构、泵和浮力材料等均采用质量点单元来模拟,整体有限元模型如图3所示。

图3 整体有限元模型Fig.3 Finite element model of full structure

多点约束法(MPC)用于表征一些特定的物理现象,结合粘结接触技术使用可以定义实体-实体连接、壳-壳连接等多种单元连接和几何约束[12]。MPC包括刚性单元与柔性单元,刚性单元的局部刚度无限大,柔性单元的局部刚度为零,不会对系统刚度产生影响[13]。

各设备结构的复杂性和其重心位置对主框架结构有较大影响,且与主框架之间多采用刚性连接、铰接、滑动等链接方式,在对主框架结构进行分析时,将各设备结构用质量点处理,采用柔性单元RBE3建立MPC将这些质量点与主框架相应部位进行连接,以此模拟各设备结构。

2.2 工况和载荷边界条件

挖沟机作业过程包括船舶就位、挖沟机就位、正常挖沟作业、挖沟记录及监控以及挖沟机回收[14]。从停放在甲板到起吊下水的典型工作过程中,选取3种典型工况,分析出现最大载荷的可能工况。

甲板停放工况主要考察挖沟机在吊放过程中与甲板接触瞬间所产生的冲击;空中起吊工况主要考察起吊钢丝固定在挖沟机顶端吊耳上起吊的作业情形;水下极限工作工况主要考察整个挖沟机全部浸入水中,考虑挖沟机受到的摩擦力和水流来力。

1)甲板停放工况

挖沟机在甲板停放工况除受到自身重力外,还受到与甲板接触瞬间产生的冲击载荷。由达朗贝尔原理可知,作用于系统的真实力和达朗贝尔惯性力相互平衡[15]。根据结构所受冲击大小以及挖沟机结构自身重量推算出在甲板停放工况下整个结构所承受最大冲击载荷,并换算成整体模型的整体加速度。挖沟机在甲板停放工况考虑将其与甲板接触部位进行边界约束。

2)空中起吊工况

“潜水器规范”[5]中给出船舶上的吊放系统在处于吊放状态时,垂直于甲板的加速度为1个重力加速度。整体模型给予2个重力加速度(向下)的惯性力。因此将挖沟机上各个机械设备的质量乘以2个重力加速度以集中力形式加载在相应集中质量处。挖沟机在空中起吊工况考虑对吊耳的位移自由度进行边界约束。

3)水下极限工作状况

水下极限工况时,整个挖沟机全部浸入水中,挖沟机将受到浮力的影响,重力加速度可设为0.5个重力加速度。另外,此工况还需考虑在滑靴底部受到的摩擦力,以及横向的水流力。

水下极限工况时,需要考虑喷冲臂破土、抽吸臂与泥浆、以及滑靴与土的相互作用力,这些载荷较大,对结构的安全性影响至关重要。

2.3 结构安全性评估和加强方案

本挖沟机主体结构采用了Q345钢,其材料特性为:杨氏弹性模量 E=2.06×105MPa;泊松比 v=0.3;质量密度 ρ=7.85 nt/mm3;屈服强度取值为σs=345 MPa。取安全系数为2.0,即许用应力取值σ=170 MPa。

2.3.1 甲板停放工况

甲板停放工况时,整体模型的应力较小,结构在停放工况下能够保证足够的强度,最大单元相当应力为69.9 MPa,出现在滑靴支架于主框架相连接横板处,应力云图如图4、5所示。

图4 停放工况整体模型应力云图Fig.4 Stress contour of full model when laid on deck

图5 超过50 MPa的应力云图Fig.5 Stress contour above 50 MPa

2.3.2 空中起吊工况

空中起吊工况时,模型整体框架的应力值大部分小于170 MPa。应力较大处主要位于滑靴于门型框架连接处以及支撑泵的4个垂向横板处,最大应力值为222 MPa,高应力区均为应力集中。应力云图如图6、7所示。

图6 起吊工况整体模型应力云图Fig.6 Stress contour of full model when hung up

图7 超过170 MPa的应力云图Fig.7 Stress contour above 170 MPa

2.3.3 水下极限工作状况

水下极限工况情况下,模型的最大变形出现在前段框架底部处,主要是因为后端被约束住前端受到较大的拉力引起,最大位移为60.1 mm,对应的变形图如8所示。

水下极限工作工况时,整体模型的应力大部分小于170 MPa,最大应力发生在前端底部抽吸装置处,最大应力值达到2 930 MPa;另外滑靴与框架连接处以及吊耳和底部抽吸装置的框架处的单元应力值也较大,需进行加强。对应的应力云图如图9所示,整体模型应力超过170 MPa的应力云图如图10所示。

图8 水下极限工作状况整体模型的变形图Fig.8 Deformation image of full model in extreme working condition

图9 整体模型应力云图Fig.9 Stress contour of full model

图10 超过170 MPa的应力云图Fig.10 Stress contour above 170 MPa

2.3.4 结构设计加强方案

根据上述结构有限元计算结果,考虑对抽吸装置的框架和浮体结构作用的托梁进行加强,延伸抽吸装置的框架并在前后框架与管道连接处添加两道槽钢;同时考虑将浮体结构的托梁由角钢改成槽钢并在槽内添加分段肘板。加强方案如图11所示。

针对加强方案重新进行了强度计算和评估。结构加强后整体模型对应的应力云图如图12所示,整体模型应力超过170 MPa的应力云图如图13示,应力集中云图见图14和图15。由图中计算结果可知,采用加强方案以后,整体应力水平得到显著降低。整体框架能够满足强度设计要求,仅在滑靴与框架连接处、框架底部前端抽吸装置处出现了部分应力集中现象。

图11 加强方案前后对比图Fig.11 Comparison of before and after strengthening

图12 结构加强后整体模型应力云图Fig.12 Stress contour of full model after strengthening

所述的新型挖沟机分别于2013年7月和8月完成了“锦州251工程”海试和“垦利工程”管道铺设施工作业。锦州251工程的海试结果表明:挖沟机本体功能正常,实际挖沟深度达2.5 m(声呐测得的挖沟沟形图见图16),挖沟速度满足要求。

图13 结构加强后超过170 MPa的应力云图Fig.13 Stress contour above 170 MPa after strengthening

图14 应力集中云图-滑靴与框架连接处Fig.14 Stress concentration contour-the joint between slippers

图15 应力集中云图-框架底部抽吸装置处Fig.15 Stress concentration contour-the bottom of jetting leg

图16 声呐测得的挖沟沟形图(垦利工程)Fig.16 Trenching shape of Kenli project by sonar

垦利工程是针对垦利海域的海洋石油平台之间进行海底管道铺设,全长30余公里,所述挖沟机历时39天完成了挖沟作业工程。在垦利工程中,对于较硬土质,平均挖沟速度可达105 m/h;行船为匀速绞锚时,挖沟机前进速度均匀,挖沟工作状态良好,喷冲系统破土效果好;抽吸系统功能正常,抽吸干净,无回淤。在作业过程中,出现了在六级海况下从水下回收挖沟机的工作状况(图17),和因为操船失误导致牵引力达到了额定状态2倍的工作状况,在上述极限工况下,挖沟机结构正常工作、未出现异常,表明针对挖沟机强度进行的有限元评估是安全、有效的,对今后的挖沟机结构设计具有重要的工程意义。

图17 水下回收挖沟机实际工作状况(垦利工程)Fig.17 Recovery of underwater trencher in Kenli project

4 结束语

针对传统喷冲式挖沟机尺寸和重量过大的问题,提出了一种新型海底管线喷冲式挖沟机的总体设计方案。基于CCS潜水器设计规范和有限元技术,针对甲板停放、空中起吊以及水下极限3种工况进行了结构强度评估,并提出结构设计的加强方案,为该类型挖沟机的结构设计和强度评估提供了依据。该挖沟机在渤海湾锦州251工程完成了海试,并于垦利海上石油管道挖沟工程完成了30 km的管道铺设,结果表明:挖沟机作业时功能正常,挖沟深度和速度满足设计要求,结构强度满足设计评估标准。因此本文提出的新型海底喷冲式挖沟机总体设计是成功的,对于今后此类挖沟机的广泛应用和发展具有重要工程参考意义。

[1]王金英,赵冬岩.渤海海底管道工程的现状和问题[J].中国海上油气,1992,4(1):1-5.WANG Jinying,ZHAO Dongyan.Status quo and problems of submarine pipeline engineering in Bohai Bay[J].China Offshore Oil& Gas,1992,4(1):1-5.

[2]张国光.世界著名水下开沟机械设计施工公司与机型介绍[J].海洋技术,1996,15(2):55-64.ZHANG Guoguang.Developing company and type of famous submarine trenching machines[J].Ocean Technology,1996,15(2):55-64.

[3]李文涛,葛彤.挖沟机相关技术进展[J].船海工程,2010,39(4):146-149.LI Wentao,GE Tong.A review of the development of popular technology for pipeline and cable burial[J].Ship & O-cean Engineering,2010,39(4):146-149.

[4]江勇,陈娟,任亚龙,等.海底管道挖沟机射流泵参数确定方法[J].油气储运,2013,32(5):504-507.JIANG Yong,CHEN Juan,REN Yalong,et al.The determination method for jet pump parameters of submarine pipeline trenchers[J].Oil& Gas Storage and Transportation,2013,32(5):504-507.

[5]中国船级社.潜水系统和潜水器入级与建造规范[S].1996.

[6]American Petroleum Institute.API RP 2A-WSD-2004,Recommended practice for planning,designing and constructing fixed offshore platforms-working stress design[S].Washington DC:American Petroleum Institute,2004.

[7]Det Norske Veritas.DNV-OSS-102,rules for classification of floating production,storage and loading units[S].Det Norske Veritas,2012.

[8]田炜,崔占明,李月海,等.点式挖沟机结构强度校核计算[J].石油和化工设备,2013,5:23-25.TIAN Wei,CUI Zhanming,LI Yuehai,et al.Strength checking calculation for dot trencher[J].Petro & Chemical Equipment,2013,5:23-25.

[9]裴红英,王道炎.一种具有双重功能的海底挖沟机[J].中国造船,2007,48:640-644.PEI Hongying,WANG Daoyan.A kind of particular dual function subsea trenching machine[J].Shipbuilding of China,2007,48:640-644.

[10]王喆,袁庆晴,马洪新,等.射流式挖沟机沟内流场数值计算与分析[J].哈尔滨工程大学学报,2015,36(3):292-296.WANG Zhe,YUAN Qingqing,MA Hongxin,et al.The numerical calculation and analysis of the flow field caused by a jetting trencher[J].Journal of Harbin Engineering U-niversity,2015,36(3):292-296.

[11]王从晶,夏利娟.全船有限元结构分析的若干关键技术[J].上海交通大学学报,2010,44(6):768-773.WANG Congjing,XIA Lijuan.Several critical technologies of the whole-ship structural analysis through FEM[J].Journal of Shanghai Jiaotong University,2010,44(6):768-773.

[12]张会杰,祝兵,高飞.Ansys多点约束技术的应用[J].甘肃科技,2007,23(2):169-170.ZHANG Huijie,ZHU Bing,GAO Fei.Application of multipoint restriction technology in Ansys[J].Gansu Science and Technology,2007,23(2):169-170.

[13]杜庆喜,张少雄.船体结构强度直接计算方法研究[D].武汉:武汉理工大学,2007:74-75.DU Qingxi,ZHANG Shaoxiong.Research on the methods of direct strength analysis for the ship structures[D].Wuhan:Wuhan University of Technology,2007:74-75.

[14]梁建兴,杜少泽,张政.海底管线挖沟技术探讨[J].中国集体经济,2012(12):62-63.LIANG Jianxing,DU Shaoze,ZHANG Zheng.Discussion of subsea pipeline trenching technology[J].China Collective Economy,2012(12):62-63.

[15]刘延柱,杨海兴,朱本华.理论力学[M].2 版.北京:高等教育出版社,2001:271-273.