利用回转窑进行氯浸渣脱硫生产线的工程设计与应用

马 岩 赵吉祥 魏建周

(金川镍钴研究设计院有限责任公司, 甘肃 金昌 737100)

环保与综合利用

利用回转窑进行氯浸渣脱硫生产线的工程设计与应用

马 岩 赵吉祥 魏建周

(金川镍钴研究设计院有限责任公司, 甘肃 金昌 737100)

为了综合利用冶炼废渣,开发设计了利用回转窑进行氯浸渣脱硫的生产线。介绍了该生产线设计规模、工艺流程、主要设备、工艺配置、三废治理情况等。该生产线生产运行稳定,脱硫率为95.87%,取得了良好的经济效益和环境效益。

回转窑; 氯浸渣; 脱硫

0 前言

随着社会经济的快速发展,资源短缺日益加剧,环境压力越来越大,已成为国民经济发展的突出问题。我国是矿产品消费大国,然而许多国民经济支柱性矿产资源储备不足,综合利用水平低下,浪费严重。每年产生的可利用而未被利用的工业固体废弃物资源价值己超过250亿元,因再生资源的流失而造成的经济损失已达250~300亿元。资源综合利用是国家可持续发展、缓解资源问题、构建节约型社会的必由之路,对于提高经济效益、社会效益、环境效益都有着深远的意义。 目前工业发达国家重有色冶炼厂的平均资源综合利用率在80%以上,如美国有色冶炼厂硫的利用率为55%~90%,日本炼铜企业硫的利用率为90%~99%。而我国目前重点冶炼企业伴生金属矿的平均综合利用率仅50%,硫的平均利用率仅62%,矿产资源综合利用处于初级阶段。因此,从冶金废渣、废水、废气中回收有价成分成为冶金工作者面临的重要课题。

金川集团有限公司(以下简称金川公司)是我国最大的镍生产基地。电解生产过程中产出的氯浸渣含镍、铜、钴、贵金属和大量的硫,其中硫含量(质量百分比)达55%以上,贵金属含量约为100~200 g/t。多年来,金川公司与高校联合针对如何在氯浸渣中提硫并富集金属做了大量的研究和探索,但由于其化学成分和物相较复杂,始终没有找到一种成熟可靠的技术和经济合理的工艺来实现对有价金属的分离。目前,金川公司产出的氯浸渣只能露天堆存,堆存总量已达2.5万余吨,而且每年还在以5 000~5 500 t的量增加。这些冶金废渣长期堆存不但积压资金,污染环境,而且造成了资源的极大浪费。

1 利用回转窑进行氯浸渣脱硫概述

回转窑技术在有色冶金中主要用于铅锌挥发、锌烟尘二次脱硫焙烧、镍硫的二次焙烧、硫化铜精矿氧化焙烧、含硒阳极泥的硫酸化还原焙烧、氯化焙烧等领域,同时在环保行业被广泛应用于垃圾焚烧,工艺成熟,技术可靠。其具有生产能力大、机械化程度高、维护及操作简单等特点,但将其用于镍冶炼行业氯浸渣脱硫处理国内外还无先例。

金川公司根据氯浸渣的性质,系统分析和研究了国内外氯浸渣的处理工艺流程,并通过了小试、中试和半工业化试验,同时进行了连续的半工业化生产实践,在此基础上提出采用回转式自热脱硫工艺处理氯浸渣以富集贵金属和提高硫资源利用率的方法。该方法具有工艺简洁、脱硫率高、贵金属损失小、投资省和能耗低的特点,为金川公司开辟了一条处理氯浸渣的新途径。

2 氯浸渣燃烧脱硫生产线工程设计

2.1 设计规模

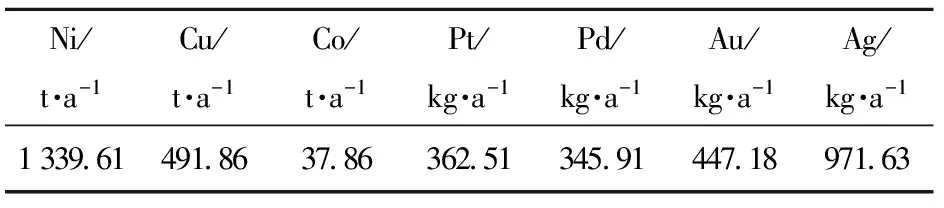

该生产线设计年处理氯浸渣1.5万t/a,主产品为脱硫渣(4 987.5 t/a),其中含有Ni、Cu、Co及贵金属;副产品为93%的硫酸(3万t/a)。各种产品的产量及指标见表1。

表1 脱硫渣各产品的产量及指标

2.2 工艺流程

氯浸渣燃烧脱硫工艺流程如图1所示。

2.3 主要设备及组成

图1 氯浸渣燃烧脱硫工艺流程

生产线系统包括脱硫和烟气净化两个工序。脱硫工序主要由原料仓、定量给料机、皮带运输机、加料螺旋、燃硫炉、冷渣机、沉尘室、风冷器等组成;烟气净化工序主要由湍冲塔、冷却塔、电除雾器等组成。

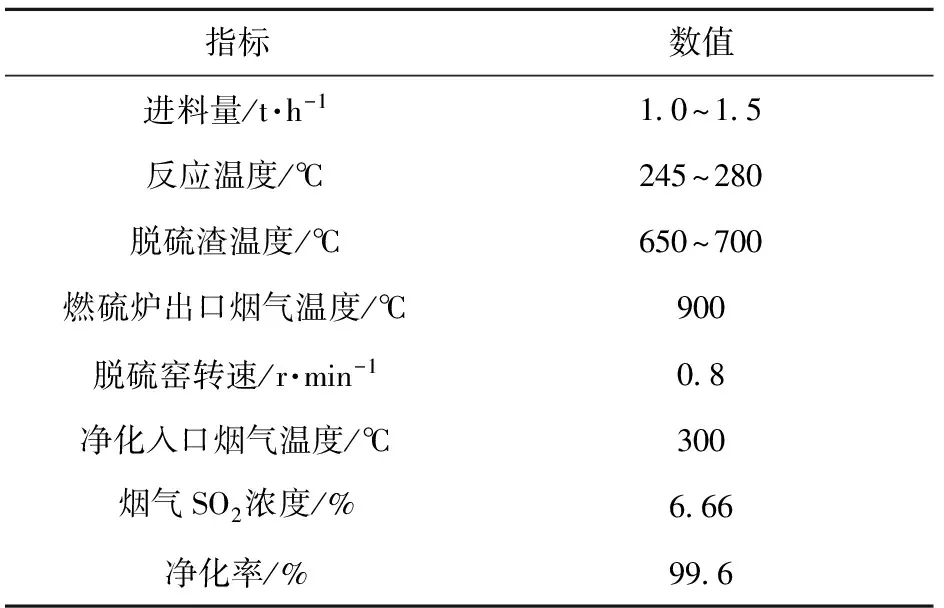

2.4 工艺控制指标

主要工艺指标见表2。

表2 工艺控制指标

2.5 厂址选择

生产线因副产硫酸,所以厂址选在金川公司化工厂三硫酸车间净化工序底流泵房旁。燃硫炉产生的二氧化硫烟气经净化后就近并入三硫酸车间干燥工序风机前烟气主管。

2.6 工艺配置

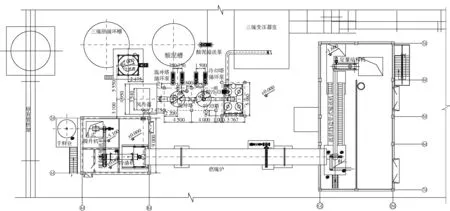

在金川公司化工厂三硫酸车间二氧化硫风机房旁建一个12×24 m上料厂房,厂房内主要布置上料仓、定量给料机、皮带输送机、电加热炉等。三硫酸车间净化工序原底流泵房经简单改造后,作为本次脱硫渣出料厂房,在其-5.1 m平面布置冷渣机、埋刮板输送机以及斗式提升机。

在新建上料厂房与出料厂房之间布置一台Ф2.6×30 m燃硫炉,燃硫炉窑头伸入上料厂房,窑尾伸入出料厂房。出料厂房顶部4.2 m平面布置一台沉尘室,其北面布置一台风冷器,西面布置一台脱硫渣仓。

净化系统布置在三硫酸车间原底流泵房与净化循环槽之间,均为露天布置,由西至东依次为湍冲塔、冷却塔、电除雾器。稀酸循环泵以及板式换热器就近配置在塔旁,过滤器布置在湍冲塔与循环槽之间。该工艺流程平面配置如图2所示。

图2 工艺流程平面配置图

3 三废治理

氯浸渣脱硫工艺属废渣回收利用清洁生产工艺,生产过程中废气、废水及固体废弃物均得到合理利用,无三废排放。

3.1 废气

脱硫后的二氧化硫烟气经降温除尘后经过一套烟气净化系统,温度降至30~50 ℃,尘降至10 mg/m3,酸雾降至0.5 mg/m3后并入现三硫酸系统制酸。

3.2 废水

烟气净化系统产生的酸性废水经过滤后回用到三硫酸车间净化工序,能显著降低新水的加入量,节省了大量的水资源。

3.3 固体废物

生产流程无固体废弃物排放,所有中间产品均进入公司其他生产流程加以综合利用。氯浸渣脱硫后的脱硫渣富含贵金属,送公司冶炼厂稀贵车间提取贵金属;净化过滤后的滤渣同样送稀贵车间进行稀贵金属的回收利用。

4 生产实践及效果

4.1 试生产情况

本工艺于2007年2月开始前期论证以及实验工作,2008年11月完成可行性研究报告,2009年10月完成生产线的初步设计,2010年2月完成施工图的设计工作。

项目于2010年3月正式开工建设,2011年3月初完工,并于3月20日通过了集团公司组织的验收。项目组于2011年3月底开始进行生产线各系统的调试。经过一个多月的调试,2011年4月正式投料,并于4月底产出了第一批合格产品。至2011年6月,试生产共投料9批,投料量150 t,产出脱硫渣40 t,脱硫渣含硫为31.26%,接近小试和中试指标。氯浸渣脱硫前后的成分分析见表3。

在试生产期间,虽然产品脱硫后的硫含量基本达到了试验指标,产品中的贵金属也得到了很大程度的富集,但生产流程不畅通,个别设备选型存在问题,生产始终不能连续稳定运行。

表3 氯浸渣试生产脱硫前后的成分比较 单位:g/t

4.2 2013—2014年的生产情况

针对试生产中暴露出的问题,对生产线重新进行了优化设计,并于2012年5月开始施工,11月完工,2012年12月开始正式生产。通过2013—2014年的生产,工艺通畅,生产稳定连续,产品指标合格。2013年共处理氯浸渣5 461.48 t(其中7~9月根据公司的指令停产),产生脱硫渣1 103.016 t,脱硫率94%,月最高可处理氯浸渣918 t。2014年共处理氯浸渣6 732.5 t,产生脱硫渣1 265.08 t,脱硫渣平均含硫15.33%,平均脱硫率95.87%,大于设计指标(89%)。2014年工艺化验分析指标见表4。

表4 2014年工艺化验分析指标

5 经济效益及社会效益

5.1 经济效益

2014年销售收入8 671万元,总成本7 959万元,利润总额712万元,其中所得税104万元,税后利润608万元,经济效益显著。

5.2 环境效益

该项目处理的氯浸渣为精炼厂镍电解除铜渣经氯气浸出后残留的固体物料,长期堆存无法处理,一方面占用土地,而且由于其中含有硫和氯离子等酸性成分,会对土壤造成一定的破坏;另一方面,由于氯浸渣颗粒很细,刮风扬尘对大气环境也造成了一定的污染。项目投产后,解决了氯浸渣处理的难题, 使氯浸渣中有价元素得到充分回收利用,不再堆存积压,环境效益显著。

5.3 社会效益

发展循环经济,坚持走科技含量高、资源消耗低、环境污染少、经济效益好的新型工业化道路是公司落实科学发展观的既定方针。面对资源越来越匮乏的形势,对资源再利用,既是企业自身发展的要求,也是社会的客观要求。

6 结束语

氯浸渣脱硫技术的成功应用,为公司开辟了一条处理氯浸渣的新途径。项目投产后,将使原来难以处理的氯浸渣经脱硫富集后,在贵金属系统进行处理,年可以综合回收Ni 1 339.61 t、Cu 491.86 t、Co 37.86 t、Pt 362.51 kg、Pd 345.91 kg、Au 447.18 kg、Ag 971.63 kg、S 7 410 t,取得了良好的经济效益。

[1] 杨友善,王喜厚.回转窑窑尾密封装置的改进[N].中国建材报,2002.

[2] 盛广宏,翟建平.镍工业冶金渣的资源化[J].金属矿山,2005.10.

[3] 丁忠浩,翁达.固体和气体废弃物再生与利用[M].北京:国防工业出版社,2006.

[4] 宁模功.我国炼铜渣的现状及其综合利用[J].有色金属(冶炼部分),1994.6.

Engineering Design and Application of Utilizing Kiln for Desulfurization Chlorine Leaching Residue Production Line

MA Yan, ZHAO Ji-xiang, WEI Jian-zhou

In order to comprehensively utilize smelting slag, the production line of chlorine leaching residue desulfurization by rotary kiln is developed and designed. The paper introduces design capacity, process route, major equipment, process configuration, waste management and so on. It shows that production is stable, and the desulfurization rate is 95.87%, good economic and environmental benefits are achieved eventually.

kiln; chlorine leaching residue; desulfurization

2015-05-08

马岩(1967—),女,甘肃静宁人,大学本科,教授级高级工程师,国家注册咨询师,主要从事化工以及湿法冶金专业工程咨询和设计工作。

X756

A

1008-5122(2015)05-0031-04

——庆祝中国共产党成立一百周年贵金属纪念币展