粗铜阳极精炼除铅的生产实践

杨文栋

(巴彦淖尔西部铜材有限公司, 内蒙古 巴彦淖尔 015000)

粗铜阳极精炼除铅的生产实践

杨文栋

(巴彦淖尔西部铜材有限公司, 内蒙古 巴彦淖尔 015000)

介绍了阳极板中铅对电解精炼工序的危害、阳极板含铅高的原因、铜精炼炉除铅机理、影响脱除铅效果的因素及生产实践中的除铅方法。

铜; 脱铅; 火法精炼

0 前言

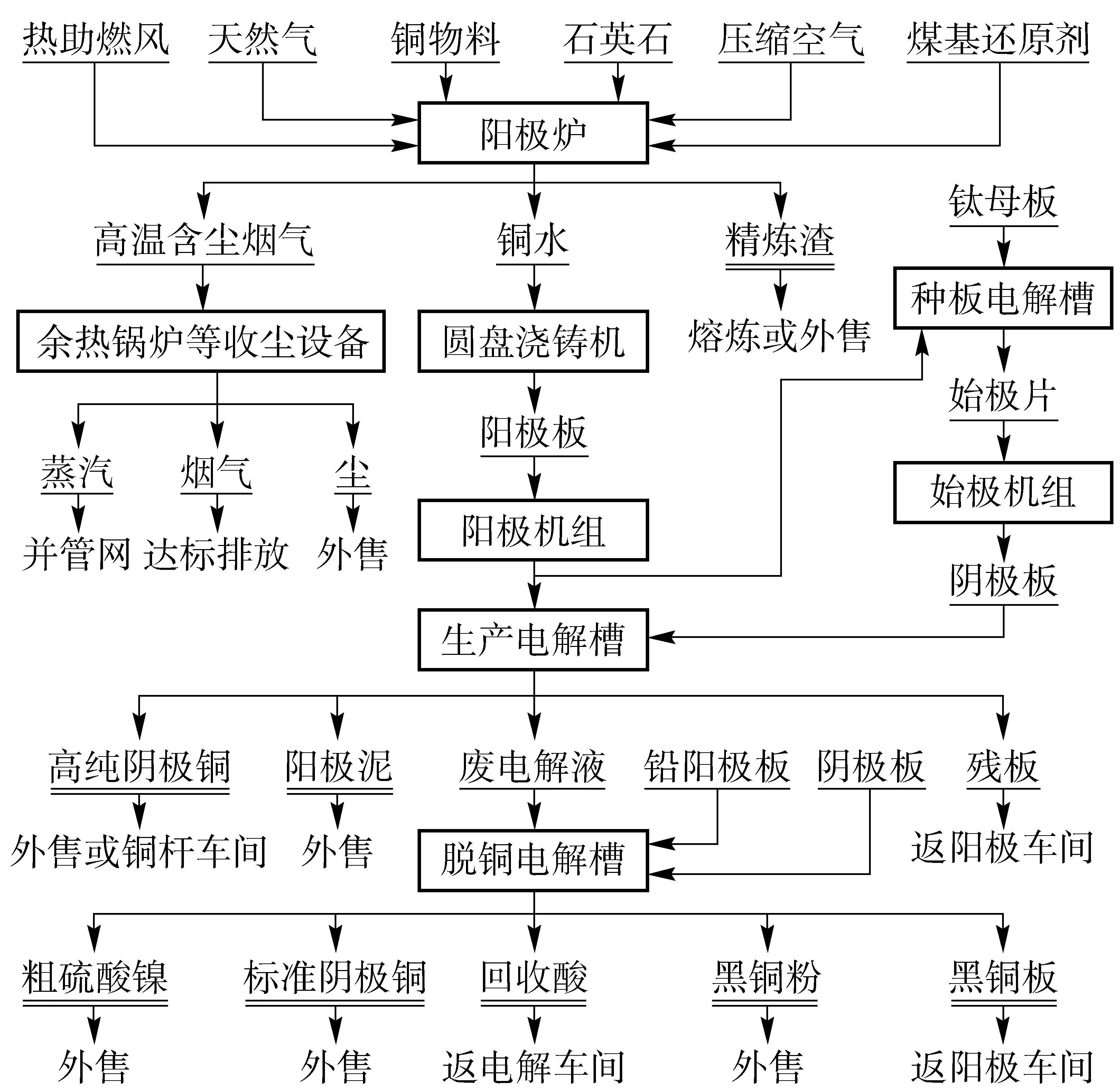

某公司于2011年2月投产,设计产能为阴极铜5万t/a。其生产工艺为固定式反射炉生产阳极板、传统电解法生产阴极铜、诱导法对电解液进行净化,产出硫酸镍产品,生产工艺流程见图1。

图1 生产工艺流程简图

1 阳极板含铅高对电解工序的影响

阳极板质量的好坏除直接影响阳极板生产工序的成本外,还影响到了阴极铜质量以及电解工序的各项经济技术指标。阳极板中的铅相比于铜更显负电性。铅以二价离子状态进入电解液中,生成难溶的盐类或氧化物,其中一部分进入阳极泥,另一部分在电解液中积累,消耗电解液中的酸,增加电解液的电阻。

电解过程中,比铜负电性的铅优先从阳极溶解,生成的Pb2+与H2SO4作用生成白色粉末状的PbSO4,附着在阳极表面或逐渐从阳极上脱落沉入槽底。而在酸性溶液中,PbSO4又能氧化成棕色的PbO2覆盖在阳极表面,因此,电解时高铅阳极板在阳极上就可能形成PbSO4、PbO或PbO2等薄膜或阳极泥硬壳,阻碍阳极板中铜向电解液中溶解,造成阳极钝化,电铜易长粒子,电铜质量恶化;另外,由于所引起的阳极溶解不均匀,使阳极表面凹凸不平,特别是在阳极板含氧过高时,就加剧了阳极钝化,最终导致槽电压升高,综合电耗增加,电解工序的生产成本增加。

2 阳极板含铅高的原因

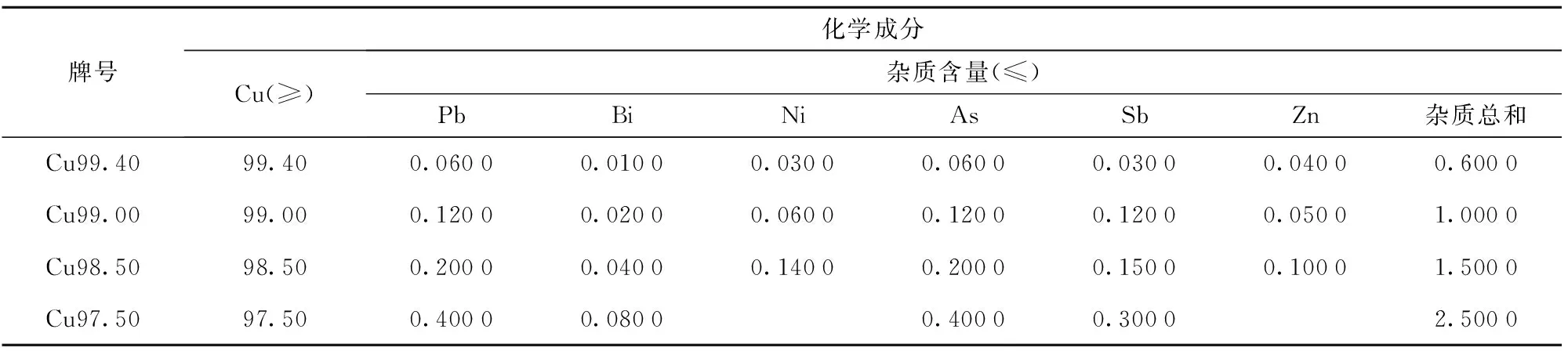

在火法精炼工序中,生产出的阳极板除物理规格需满足电解要求外,其化学质量也必须达到电解生产工艺要求。阳极板的化学质量标准不尽相同,其各元素含量标准见表1。

表1 阳极板化学成分 单位:%

造成阳极板含铅高的原因主要有以下3种:

(1)铜原料含铅高。生产阳极板的铜原料主要是粗铜、次粗铜、杂铜、黑铜及电解返回残极板等。要想降低阳极板含铅量,合理控制铜原料的含铅量尤为重要,必须严格执行国家有色行业新颁布的粗铜质量标准——YS/T70—2005《粗铜》标准,见表2。另外,在实际生产过程中合理配料也是非常重要的。

(2)铅的密度比铜大。熔化在铜水中的铅或铅的氧化物沉于熔池底部,不易继续氧化,很难与石英石熔剂发生造渣反应。

(3)循环累积。铜原料经过阳极精炼过程生产出阳极板、阳极板经电解过程形成了残极、残极又被作为铜原料返回到阳极精炼炉重新精炼成阳极板,这种多次的重复冶炼过程最终导致阳极板含铅量累积偏高。

表2 YS/T70—2005《粗铜》标准 单位:%

3 除铅机理

铅等杂质除去的难易程度与很多因素有关,主要包括:杂质在铜中的浓度和杂质元素对氧的亲和力;杂质氧化后所产生的氧化物在铜中的溶解度;杂质及其氧化物的挥发性和造渣性;杂质及其氧化物与铜液的比重差[1]。

铜阳极精炼作业周期包括加料熔化、氧化扒渣、还原和浇铸四个基本作业阶段,最核心的操作是氧化扒渣。氧化的实质就是将空气中的氧通入到铜的熔体中使其中的杂质氧化,一部分杂质在精炼作业温度下呈气态随炉气挥发除去,一部分杂质氧化物与石英石熔剂反应生成炉渣浮在熔池表面并经过扒渣操作除去。

3.1 挥发除铅

虽然铅的熔点比较低(327.5 ℃),且易挥发,但铜水在氧化过程中,仅少部分铅随着炉气进入烟气除尘系统后排空。因铅的剧烈挥发在1 300 ℃时才发生,而氧化过程的温度仅为1 200 ℃左右,达不到强烈挥发所需要的温度条件,故事实上绝大部分铅是以氧化造渣的形式除去。

3.2 造渣除铅

在氧化造渣反应过程中,铅的脱除也是比较困难的,原因如下:

(1)铅的密度大,在液态时,铜与铅形成均匀的合金。铅易氧化成PbO,PbO的密度为9.2 g/cm3,单独存在时沉于熔池下部,与砷、锑氧化物形成砷酸铅或锑酸铅。在砷、锑、铋、铅四种氧化物共存时生成化合物(Pb、Bi)2(As Sb)4·O12,溶解于铜液中。

(2)氧化速度慢。由于铅的含量相对较低,与氧化亚铜接触的机会少,氧的传递速度也慢,难以氧化彻底,导致造渣过程中也难将铅除净。

(3)造渣反应时间长。PbO与SiO2造渣,生成熔点低、密度小的xPbO·ySiO2,浮在熔池表面。石英石熔剂是以固态形式与PbO接触进行反应,反应速度慢,反应时间长。

(4)铅易被还原。氧化造渣结束后,扒渣作业很难将产出的氧化渣扒除干净,仍然会有一部分氧化渣被留在熔体中。PbO与砷、锑、铋氧化物组成氧化物后不被还原,如PbO未形成化合物时,随着还原作业的进行,少量的铅再次被还原出来,重新进入熔体中,导致阳极板中铅含量超标。

4 生产实践

4.1 石英石质量标准及加入方法

4.1.1 石英石质量标准

反射精炼炉对石英石熔剂要求基本一致,一般企业要求石英石含SiO2在95%以上,粒度控制在5~10 mm。根据某公司生产实践,石英石含SiO2要求在98%以上,粒度控制在3~5 mm最为理想,并通过生产实践,得出石英石熔剂实际加入量控制在理论值的1.5~2倍有利于脱除铅等杂质。

4.1.2 石英石加入方法

石英石熔剂加入方法有两种:一种是加在熔池表面;另一种是用压缩空气作载体,将熔剂颗粒通过浸没式喷枪喷入熔池内部。前者的缺点是未反应完全的石英石熔剂会浮在铜熔液的表面,被裹在渣里面,难与渣层下面的杂质氧化物进行造渣反应,反应速度慢,效果差;后者的缺点是要额外增加压缩空气和石英石熔剂的输送设备投资,优点是一部分熔剂被铜液吸附、包裹,并随铜液循环分散到熔池中,增加了熔剂与杂质氧化物的接触面积和反应机会,反应速度快,效果好。

该公司采用的方法是将石英熔剂在加铜原料之前就加入炉内,既利于保护炉底,同时也让石英石熔剂与铅氧化物的反应时间更充足,有利于除铅,效果也非常明显。因为炉内氧化阶段温度只为1 200 ℃左右,根本达不到SiO2的熔点1 710 ℃,此时石英石只能以固态形式与铅氧化物发生反应,这种固态、液态之间的反应进行的速度比较缓慢,只有在充足的反应时间和对熔体强烈搅动的状态下才能保证除铅反应的顺利进行。

4.2 氧化造渣

铅的密度为11.34 g/cm3,远大于铜的密度8.89 g/cm3,熔融状态下铅沉于熔池底部,使反应Pb+Cu2O=PbO+2Cu很难彻底进行,而形成的PbO的密度为9.2 g/cm3,与铜的密度又很接近,在铜熔液中处于悬浮状态。石英石密度为2.65 g/cm3,远低于铜的密度,会浮在铜熔体的表面。因此,如何加快金属铅氧化成PbO、PbO加快与石英石反应造渣就尤为重要。

生产实践证明,向熔池内连续鼓入不低于0.3 MPa的压缩空气,强烈搅动熔体并不停地调整氧化还原风管的位置是非常有效的方法,一方面能使铅和PbO上浮,另一方面能使生成的氧化亚铜在熔池内分布更均匀,这样就加速了铅与氧化亚铜、PbO与石英石熔剂的相互作用,最后完成造渣反应。另外,向熔池内鼓入的压缩空气的压力及风量都对氧化造渣反应的速度有直接影响。压缩空气的压力和风量增加,反应速度就加快,但也不能无限的增加,压力和风量过大容易造成熔体喷溅严重,影响金属回收率,同时对炉体使用寿命也有不利影响,一般情况下压缩空气的压力控制在0.30~0.45 MPa,这与相关设计资料上的理论数据0.15~0.20 MPa是有差异的。

4.3 造渣反应时间和熔体温度的控制

4.3.1 氧化时间控制

由前文分析得知,延长氧化造渣反应时间和提高熔池中熔体的温度才能保证除铅反应的顺利进行。但尽管延长反应时间能使除铅反应进行得更彻底,但也不能无限制地延长时间,因为造渣反应时间延长不仅会过多消耗动力能源,还会产生含有大量氧化亚铜的泡沫渣浮在铜液的表面,会随着扒渣操作被扒出炉外,造成铜的损失,既降低铜的回收率,又给后续的还原操作带来困难,使还原时间延长,各种辅材的消耗成本增加,更为严重的是加剧了熔体对炉体渣线区域镁砖的侵蚀,影响使用寿命。可见,合理控制氧化造渣反应的时间是非常必要的,一般情况下氧化时间控制在2.5~3.0 h为宜,但也需要视原料含杂质的情况。

4.3.2 熔体温度控制

氧化期的炉膛温度应控制在1 250 ℃以上才能保证铜水温度在1 200 ℃左右,也才能保证合适的还原温度和浇铸温度。温度与氧化造渣反应的速度呈线性关系,温度越高,造渣反应速度越快,单炉的炉时(作业周期)就越短,各种消耗就越低,单位成本也就越低,作业周期见表3。

表3 固定式阳极精炼炉生产作业周期表 单位:h

在日常生产过程中,有意识地控制镁质耐火材料和铁杂质入炉量非常有必要。杂质入炉量减少,加入的石英石熔剂也相应减少,反应速度加快,渣率降低,渣中铜、金、银损失降低,回收率提高,同时也节约了生产成本。具体方法:

(1)割掉粗铜锭上及铜包壳上的铁钩,减少人为因素造成的铁杂质入炉量。

(2)外购的碎杂铜在入炉前要进行分类挑选,控制含铁等杂质的物料的配入量。

(3)严禁镁质耐火材料进入炉内,即在操作过程中及时将换下的氧化还原管上的管皮打碎,把铜与镁质材料剥离开,剥离下来的铜作为下一炉次的炉料入炉,剥离下来的镁质材料单独回收出售。

4.4 扒渣操作

由于阳极精炼炉的原料结构比较复杂,特别是黑铜、次粗铜表面都难免会夹带一些不熔性的浮渣,另外,氧化还原管上包裹的耐火材料多为镁质材料,它们与粗铜表面的浮渣一样,熔点很高,熔化粘度大,在熔池内流动性差,难以彻底熔化,特别是镁质材料根本无法熔化,被浮渣包裹着浮在铜水表面,在生产工艺过程中只会降低铜水的温度,就像在铜水表面覆盖一层棉被,炉温低时就会形成厚厚的一层硬壳,如果不及时扒出炉外,就会影响氧化提温操作,使加入的石英石熔剂很难与杂质氧化物进行造渣反应,影响脱杂效果。所以,在操作过程中必须及时扒渣,加快提温,增加石英石熔剂与杂质氧化物的接触,加快造渣反应速度,节约辅料消耗,降低劳动强度,提高工作效率。另外,造渣时适量配入少量的石灰石,能加快渣铜的分离,减少贵金属损失。

5 结束语

通过生产实践经验的积累,某公司总结出了处理含铅铜原料的操作方法,对降低阳极板含铅量,提高阳极板的质量,满足电解工序的生产具有指导作用。通过优化操作和工艺改进,阳极板的单位成本降低。

[1] 朱祖泽,贺家奇. 现代铜冶金学[M]. 北京:科学出版社,2003.

Production Practice of Lead Removal in Anode Copper Refining

YANG Wen-dong

This article introduces the lead damage in the anode plate for electrolytic refining process, the cause of the high lead content in the anode plate, the mechanism of lead removal in the copper refining furnace, the factors effecting the removal of lead, and the lead removal method in the process of production practice.

copper; lead removal; pyro-refining

2015-01-12

杨文栋(1967—),男 ,辽宁葫芦岛人,大学本科,冶炼高级工程师,主要从事铜冶炼生产技术管理工作。

TF803.2+5

B

1008-5122(2015)06-0025-03