冷冻螺杆压缩机控制系统的PLC改造

周永华 卢 亮 胡卫江

(衢州巨化锦纶有限责任公司,浙江 衢州324004)

冷冻设备是化工生产常用装置之一。螺杆压缩机是冷冻设备中的主要部件,其设计的合理性有利于提高冷冻系统运行的安全性、稳定性。某企业的一套冷冻设备,其螺杆压缩机高压机的5个联锁和5个工艺联锁只用了1个联锁跳闸输出,发生故障跳闸时只有1个总的故障信号输出,没有对应的跳闸故障指示灯输出。当发生故障联锁跳闸时候,需要对引起故障跳闸的10个联锁逐一排查,检修劳动强度大、故障查找排除效率低。因此需要对冷冻螺杆压缩机控制系统改造。

1 制冷机组简介

某公司冷冻螺杆压缩机型号为JZLG20,制冷量578.87 kW,转速2 860 r/min。压缩机电动机型号为YKK355-2,220 kW,工作电压6 kV,辅机油泵电机工作电压为380 V、3 kW。当工艺联锁条件(喷油温度、吸气压力、排气压力、精滤器压差等)满足,吸气压力超出控制范围上限且有外部允许制冷的信号输入时,控制器就会允许开机。发出启动请求后,辅助油泵启动。如果控制器收到油泵运行的反馈信号,同时油压差也建立,能级也在最小的位置上,且满足高压机的5个联锁条件,这时控制输出启动高压压缩机信号至高配螺杆压缩机真空开关柜微机综保装置。微机综保装置再将启动信号输出使螺压缩机合闸线圈得电启动压缩机。如果油泵启动了而能级不在最低位置上,这时就会将减载电磁阀通电。在油压差延时的那段时间内,如果能级回到最小位置上,主电机就会按上述方式启动。否则,油泵会一直运行,直至能级回到最小位置上或预润滑延时时间到。如果能级在最小位置上而油泵停机,那么就会在进行常规启动操作以前执行电机重启动延时,这将保证压缩机中过量的油排出。

2 故障现象及分析

某日,冷冻螺杆压缩机精滤器压差压力继电器故障动作,造成串联在螺杆压缩机中仪表联锁继电器KA13动作,工艺联锁继电器KAO开入1动作信号输入6 kV螺杆压缩机微机保护装置引起螺杆压缩机跳闸。检修、维护人员用了近4 h对可能引起压缩机开入1动作的故障逐一排查,最终确定引起压缩机开入动作的故障原因为精滤器压差压力继电器接点被严重腐蚀,接点接触电阻过大而联锁开入1进入微机综保装置跳闸。

更换后精滤器压差压力继电器后恢复正常开车。当时正处于夏季环境温度高(35℃),冷冻系统停车检修时间又长,制冷量不足导致生产系统降低负荷生产。

原螺杆压缩机控制方式主要以传统的交流接触器、中间继电器来完成,线路比较复杂;控制柜内电气元件多,布置紧骤,散热效果差,当一只元器件出现故障时候,会影响紧邻的元器件,影响面大;工艺联锁点复杂,出现故障时,因故障指示灯只有一个,检修工作量大,排除故障困难。满足螺杆压缩机的开车必须先满足油泵先开车,而油泵要开车需要满足电机的联锁本身条件5个(电机三相绕组温度高、电机前、后轴承温度高)和5个工艺联锁(油压差低、喷油温度高、吸气压力低、排气压力高、精滤器压差超)。故障时什么条件不满足单从单一的故障指示灯无法辨识,需要对串联在整个控制回路的可能故障一一排查,给检修、运行维护人员带来很大困难,检修维护工作量大,检修效率低造成生产系统减负荷影响生产。

3 改进方案

从上述故障案例可知,精滤器压差压力继电器故障是造成此类故障的直接原因,其故障损坏也是无法避免的,单纯地通过重新选型来延长产品的寿命只能降低该类故障的发生频率,并不能彻底解决问题。

可编程控制器(PLC)是一种新型的通用控制装置,它将传统的继电器-接触器控制技术、计算机技术和通讯技术融为一体,专门为工业控制而设计,具有功能齐全、应用灵活、操作方便,维修容易,稳定可靠等优点[1]。

为此,解决该故障最有效的方法是为了更直观的看出某个联锁点或某几个联锁点处于不正常状态,增加一只现场控制柜,柜面上增加对应的故障指示灯。设计PLC控制梯形图系统程序控制,将每一个故障信号输出到控制柜对应的故障指示灯上,当某一联锁故障动作时,控制柜面上对应指示灯亮,检修维护人员根据故障指示有针对性的查找故障,打破盲目查故障的检修格局。根据螺杆压缩机的低压油泵控制系统联锁情况的考虑,在PLC的选用上,从PLC的I/O上应该选用S7-200的PLC,该产品最大可扩展到128点输入128点输出,足够满足工艺要求,同时也满足PLC内存或接点控制余留10%空位的要求,西门子的S7-200系列的PLC的执行速度为0.8μs,1 000步基本指令的运算只要800μs,足够满足控制要求[2]。

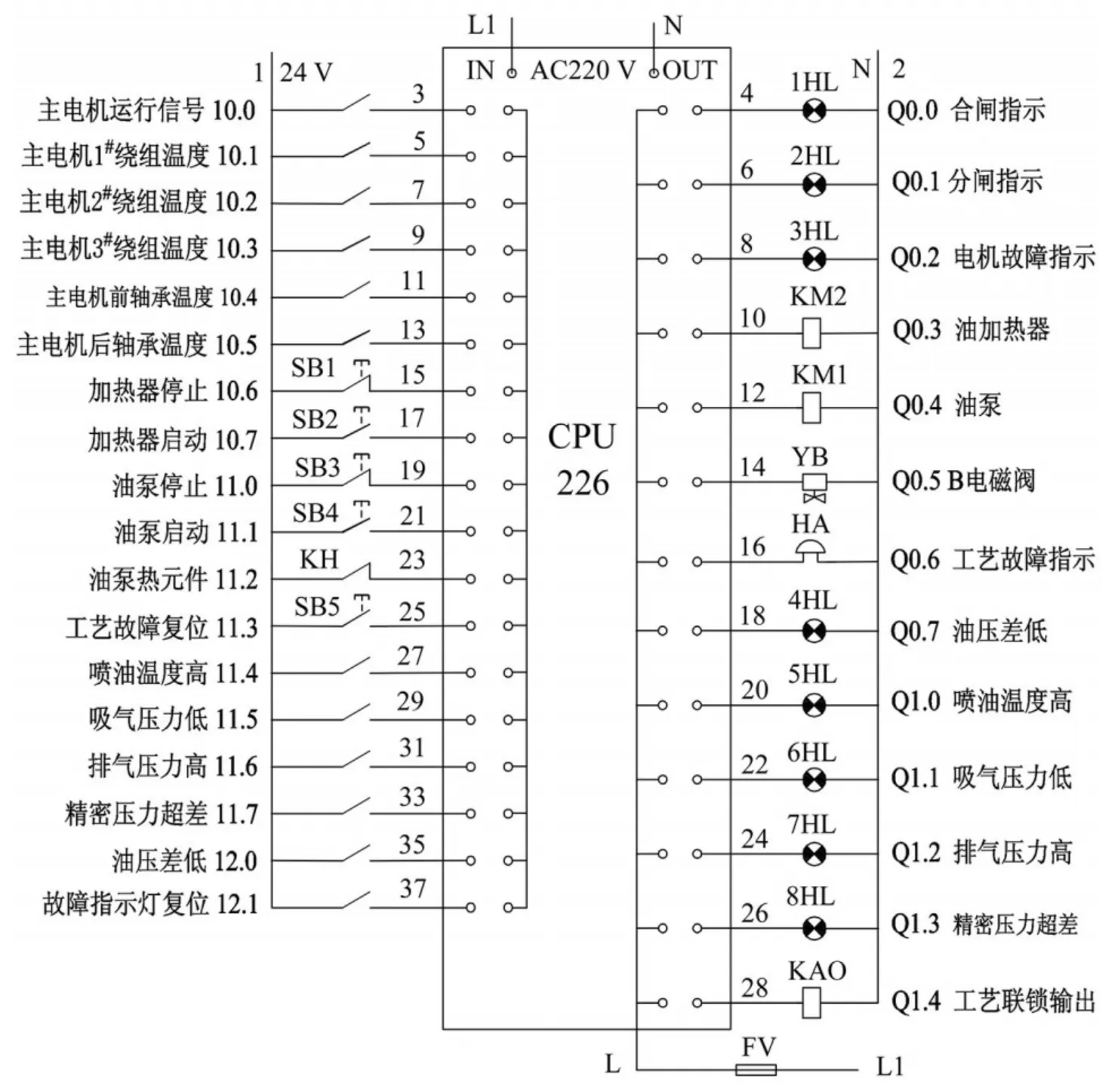

冷冻螺杆压缩机控制系统核心硬件选用型号西门子s7-200系列CPU226。PLC输入输出表见硬件接线图1[3]。

图1 PLC硬件控制接线Fig 1 PLC hardware controlwiring

PLC控制梯型图的编写:工艺条件、电机联锁全部输入PLC内部程序实现联锁控制,当满足冷冻系统生产工艺要求后,先开油泵,油泵反馈运行信号、油压差信号,再开主机。工艺条件、电机联锁、油泵故障时PLC输出联锁跳闸信号跳闸主机。同时PLC输出对应的跳闸故障信号到控制柜面上相应的故障指示灯。工艺联锁输出一旦无输出,即KA0中间继电器失电(KA0的一副辅助接在高压机的跳闸回路)将使压缩机跳开,造成停车。包括油泵、主机运行状态、故障状态、10个工艺联锁触点状态全部输入PLC,每一个故障及运行状态全部由PLC输出到控制柜面上指示灯表示,故障时对应某一故障指示灯亮,对引起螺杆压缩机故障点在控制柜面上一目了然表示出来,以打破盲目查故障的检修格局。另外所有的控制联锁在PLC内部通过程序来实现,减少了控制柜内传统的接触器、继电器使用数量,消除了控制柜内元器件多、散热效果差的安全隐患。

4 结束语

从改造后的实际运行效果看:一是提高生产流程的灵活度,满足生产工艺的要求;二是减少了故障频率,全面提高设备的运行效率,因引起压缩机跳闸的10个故障(电机三相绕组温度和电机前后轴承温、工艺上油压差、喷油温度、吸气压力高、排气压力高、精滤器压差超)均增加了故障指示,故障发生时对每一个故障一目了然。现螺杆压缩机发生故障跳闸,检修维护人员根据柜面上对应的故障指示灯查找并解决故障。螺杆压缩机故障跳闸检修维护时间由原来的4 h缩短为0.5 h,在很大程度上减少了维护人员检修维护劳动强度,提高了检修效率。三是减少了检修费用,用新型现代化集成PLC控制代替了传统的继电器、接触器控制,大量减少了现场控制柜内元器件,解决了因柜内散热效果差而损坏元器件的费用,加之因元器件布置紧凑而损坏波及的元器件,每年减少检修费用近6千元。冷冻螺杆压缩机的改造确保了冷冻控制系统运行的稳定性,取得了良好的运行效果。

[1]廖常初.可编程序控制器应用技术[M].重庆:重庆大学出版社,2007:3-9.

[2]彭立标.可编程序控制器原理与应用[M].西安:西安电子科技大学出版社,1999:32-35.

[3]张华龙.图解PLC与电气控制入门[M].北京:人民邮电出版社,2008:17-23.