对二甲苯典型生产工艺的比较

曹晶华 刘锋波张碧容 徐佳慧 唐 然 王 云 黄志勇 李其飘 程正载,3*

(1.湖北省国土资源职业学院基础课部,430090;2.武汉科技大学化学工程与技术学院,430081;3.湖北省煤转化与新型炭材料重点实验室,430081:武汉)

作为重要的基础化工产品,对二甲苯(PX)已经成为当今人们生活中不可或缺的元素,融入到人们日常生活的衣食住行之中。作为重要的芳烃产品之一,PX是二甲苯中用量最大的产品,主要是用作生产聚酯的原料[1]。PX还可用作溶剂以及作为医药、香料、油墨等的生产原料,具有十分广泛的用途。

我国PX的生产和消费分别占到了世界总量的20%和30%,为世界之最,国内的自给能力存在巨大的缺口[2]。近年来,由于国内聚酯行业的飞速发展,拉动了其上游原料——精对苯二甲酸(PTA)需求的大幅增长,进而又拉动了精对苯二甲酸的上游原料PX需求的迅猛增加,从而导致了国内PX市场严重供不应求,产品大量进口。

目前国内共有10余家企业生产PX,主要集中在中石油和中石化,规模最大的是大连福佳大化石化有限公司1.70 kt/a项目。比较典型的PX工艺有上海石化850 kt/a,主要由连续重整、芳烃抽提、歧化及烷基转移、二甲苯精馏、吸附分离和异构化等装置组成,1号装置异构化单元采用乙苯转化工艺路线,芳烃2号装置采用乙苯脱乙基工艺路线。镇海炼化芳烃项目联合装置由1 Mt/aⅢ套连续重整装置、1.2 Mt/aⅣ套连续重整装置、700 kt/a芳烃抽提装置、450 kt/a苯抽提装置、650 kt/a PX装置和1 Mt/a甲苯歧化与烷基转移装置组成;其中,芳烃联合装置包括吸附分离、异构化、二甲苯分离和歧化4个部分。吸附分离在国内首次采用法国IFPELUXYL吸附分离技术。国内其他芳烃装置都配套建有重整装置、吸附分离、异构化、二甲苯分离和歧化等装置。

国内拟建PX项目较多,如中石化所属的洛阳石化、九江石化、青岛炼化及中海油所属的惠州炼油和云南石化炼油工程项目配套PX装置等,预计2015—2020年,我国将新增PX产能4.0~4.50 Mt/a,2020年我国PX产能将达到约16 Mt/a,年需求将达到27Mt,缺口将继续维持在12Mt/a左右。

目前国内外PX的生产工艺比较多,本文对几种典型的PX的生产工艺进行比较,以期起到对新上PX项目的可行性研究和基础设计起到借鉴作用。

1 典型的PX生产工艺

1.1 芳烃联产

芳烃联产是以石脑油为原料经过一系列分离、提纯得到产品PX和其它附加值较高的副产品的过程[3]。芳烃联合装置一般由二甲苯分馏、歧化(含苯-甲苯分离)、吸附分离、二甲苯异构化和抽提蒸馏5个装置以及中间罐区和配套公用工程部分组成。目前国内大部分的PX生产厂都使用该技术[4]。

芳烃联产工艺的优点:1)工艺成熟,而且原料为重整油,可实现资源的高效利用;2)在生产PX的同时可得到许多高附加值的副产品[5-6]。

芳烃联产工艺的缺点:1)分离过程复杂,需要的装置较多,生产不够灵活;2)由于石油资源的紧缺使得石脑油的供应不那么充足,在某种程度上会限制这种工艺的发展;3)由于整个生产体系中涉及的有害物质较多,所以对环境有一定程度的威胁,如果一旦出现事故,后果比较严重。

1.2 甲苯歧化

甲苯歧化是以甲苯为原料在一定条件下反应生产二甲苯和其他副产物,然后进行烷基化转移生产高纯度PX的过程。甲苯歧化可认为是在芳烃联产的基础上将原料由组成复杂的石脑油换成甲苯,从而省去甲苯的分离过程的工艺,这在一定程度上减少了芳烃联产生产装置的复杂性,另外也保证了产品的产率和纯度[7]。目前,国内已有部分企业采用该工艺投产,并且某些公司的生产技术和催化剂研究已达到国际先进水平[8]。总的说来,甲苯歧化技术在我国已比较成熟。

最典型的甲苯歧化工艺技术是UOP公司开发的UOP Tatoray甲苯歧化工艺,在我国目前运行的13套甲苯歧化与烷基转移生产装置中有10套采用Tatoray工艺[9]。

甲苯歧化工艺的优点:1)原料适应性宽,操作弹性大;2)工艺相对简单,能耗低,且国内已拥有较为先进的技术;3)歧化产品分布可调,苯质量高,乙苯含量低,可使PX的产率达到较高水平;4)已开发出操作周期较长,且高效的催化剂[10-14]。

甲苯歧化工艺的缺点:1)对原料甲苯的需求量较大;2)工艺流程与芳烃联产工艺相比,较为简单;3)工艺副反应进行程度较大,使得最后PX的分离较难。

1.3 甲苯-甲醇烷基化

甲苯-甲醇烷基化工艺是以甲苯、甲醇为原料在一定条件和催化剂的作用下发生烷基化反应生产PX和其他副产品的过程。工艺一般分为原料预处理、烷基化反应、原料循环回收和PX分离提纯4个阶段,使用分子筛催化剂,PX的选择性可达90%以上,另外使用氢气、氮气或者水蒸汽作为反应的载气[15]。

典型的生产工艺流程为:原料甲苯(含循环甲苯)和甲醇先被蒸发,并与氢气混合,加热送入甲基化反应器,生成二甲苯和各种副产物(如苯、乙苯、一氧化碳、二氧化碳和氢)[16]。反应器流出物通过换热冷却,将苯、乙苯、甲苯和二甲苯等有机产品冷凝下来。剩余的气相产物(一氧化碳、二氧化碳和氢)在分离罐中与有机液体分离,部分气体循环,提供反应所需要的氢气,其余的气体被排放,用作副产物燃料。

液体产物被送到苯塔,苯在塔顶作为副产物回收。苯塔塔底产品再送至甲苯回收塔。甲苯回收塔的塔底产品含有混合二甲苯和乙苯,被送到结晶装置。含混合二甲苯的物流中,80%~90%是PX,此外包含小量的乙苯。然后进入PX的分离提纯工段分离出PX。

2 甲苯-甲醇烷基化工艺详解

甲苯-甲醇烷基化工艺属于世界上较为先进的工艺,对于甲苯富余、甲醇廉价的地区该工艺具有很大的经济竞争力,已有一些企业将该工艺成功投产,并且运行良好[17-18]。

2.1 原料预处理阶段

主要原料甲苯(新鲜甲苯和回收甲苯,常温)、甲醇(新鲜甲醇和回收甲醇,常温)先在常温下进行混合,将甲苯-甲醇混合液进入到蒸发器中蒸发成气体(温度约为170℃),然后与分别加热到180℃的氢气载气(考虑到为使载气与甲苯-甲醇混合气混合时不发生液化,故将氢气预热)和水蒸汽混合,混合后的温度约为173℃,然后经反应器回收的热源初步预热到250℃,最后使用加热炉将原料气体加热到400℃之后进入反应器中进行反应[19]。

工艺流程如图1所示。

图1 甲苯-甲醇烷基化工艺原料预处理流程Fig 1 Pretreatment process of toluene-methanol alkylation process rawmaterial

2.2 烷基化反应阶段

预热至400℃左右的混合气体从顶部进入固定床反应器中,在ZSM-5分子筛催化剂(选用ZSM-5催化剂催化烷基化反应,其选择性达到90%以上)的作用下发生烷基化反应,生成混合二甲苯(PX,邻二甲苯、间二甲苯)。进料混合物中,甲苯、甲醇的摩尔比为2:1,载气与甲苯和甲醇总的摩尔比为5:1,载气氢气与水蒸汽的量基本保持一致。

甲苯-甲醇烷基化涉及的副反应较多,包括甲醇热裂解产生乙烯、丙烯、乙烷、丙烷等低碳化合物和甲苯催化热解产生微量的苯,控温不当还会出现结焦反应[20]。因此反应器出口终温应控制不高于450℃。

有关主、副反应总结如下:

反应阶段流程如图2所示。

图2 甲苯-甲醇烷基化工艺反应阶段流程Fig 2 Phase reaction process of toluene-methanol alkylation process

2.3 原料循环回收

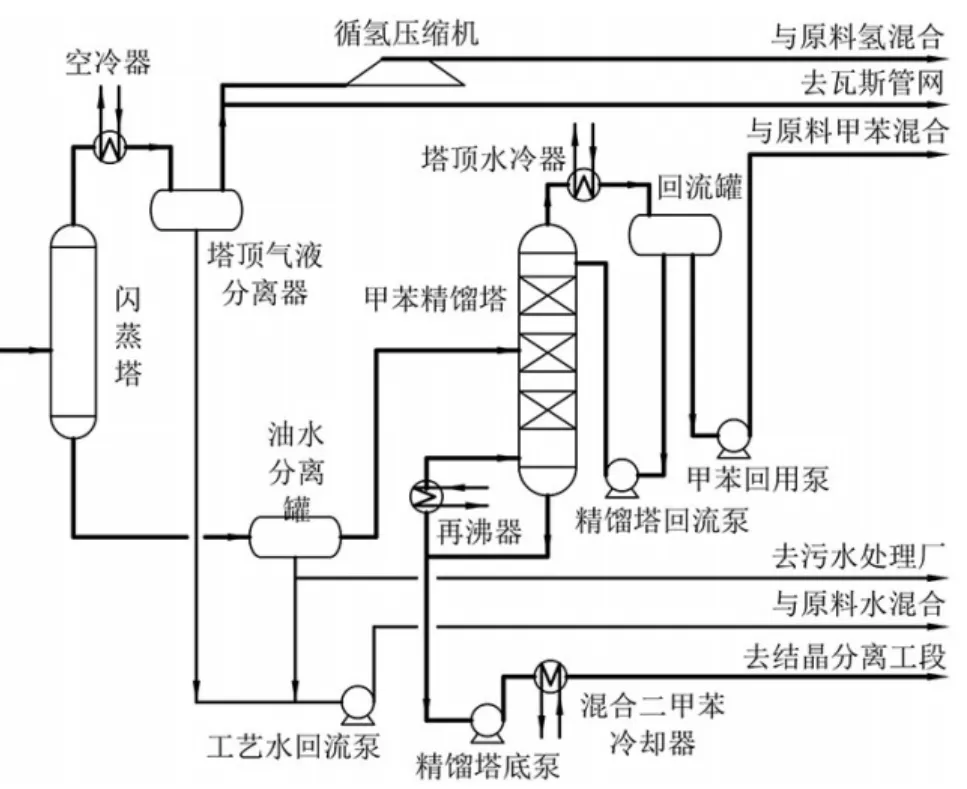

反应后的高温混合气体依次与混合原料和工艺热水换热产生过热蒸汽,回收高温位热,并使反应后的体系迅速降温到200℃,以使反应后体系处于稳定。再与原料甲苯、甲醇、氢气及工艺水换热降温到90℃左右后进入到闪蒸塔,以回收载气氢气、低碳瓦斯气及甲醇工艺水,塔底混合油组分经油水分离后去精馏塔以回收甲苯[21]。

反应后的混合体系在闪蒸塔内经减压闪蒸,其中的低沸点易挥发组分从塔顶馏出,经空冷气冷却进入塔顶气液分离器,不凝气(氢气、甲烷、乙烷、乙烯、丙烷、丙烯等)大部分经循氢压缩机加压后回反应器作为补充载气,少部分不凝气进入瓦斯管网成为加热炉的燃料气。从塔顶出来的甲醇、水蒸汽混合物经空冷冷凝后成为甲醇工艺水,从塔顶气液分离器的脱水包分离出来,经泵输送回原料预处理工段回用。

塔底混合油组分进油水分离罐,分离出工艺水后的混合油组分进入到甲苯精馏工段,分离出的工艺水大部分回原料预处理工段回用,少部分含油污水进污水处理厂经生化处理后达标排放。

经分离水分后的混合油组分预热到120℃左右,从甲苯精馏塔中部进入,经塔底再沸器提供上升的气相与塔顶冷凝回流罐提供下降的液相在浮阀塔板上进行传热传质后分离,从塔顶出来的气相(几乎为纯甲苯,含微量水分)经精馏塔塔顶水冷器冷凝冷却为液相后,进入塔顶回流罐,经回流泵加压后部分作为精馏塔的冷回流,另一部分送到原料预处理工段回用。塔底物料经再沸器加热,其中的轻组分从塔顶分馏出来,重组分(混合二甲苯)经精馏塔底泵抽出,冷却后送至结晶分离工段。

反应后高温产物热量回收和低沸点组分及原料的回收流程如图3所示。

2.4 PX的结晶分离

工业上分离PX的方法主要有结晶分离法和吸附分离法2种。在吸附法出现之前,结晶法是工业上唯一实用的PX分离方法。但是混合二甲苯在低温下形成的低共熔混合物限制了PX的分离,最高收率只有65%左右。结晶分离法逐渐被吸附分离法所取代,但在分离高含量的PX原料时,现有吸附分离法将难以适应;而结晶法因其能耗低、产品纯度高、生产设备简单且不使用溶剂和分离剂等优点,又重新受到了人们的青睐。

图3 甲苯-甲醇烷基化工艺反应后高温产物热量回收和低沸点组分及原料的回收Fig 3 The recovery of the heat of high-temperature production,low-boiling constituents and raw materials after toluene methanol alkylation process

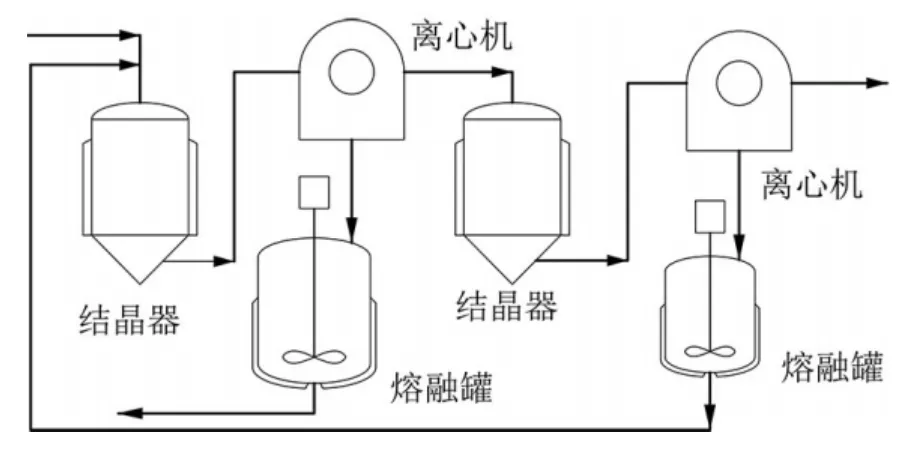

各种结晶工艺的流程基本相同,区别在于制冷剂和制冷方式以及结晶器型式的不同[22]。该工艺分为高纯度PX回收段和PX结晶回收段。典型的工艺过程如图4所示。

图4 PX分离工艺流程Fig 4 The separation process of para-xylene

冷却至25℃左右的富含PX(质量分数约为90%)的混合二甲苯进入到一级结晶器中进行冷冻结晶,结晶温度为-5℃,然后将固液混合物加入到一级结晶离心机中进行离心分离,得到高纯度(质量分数99.90%)的PX晶体和质量分数约30%的混合二甲苯母液[23]。之后,一方面高纯度的PX经一级熔融罐融化后送入产品储罐,另一方面将PX含量仍较高的混合二甲苯母液1送入到二级结晶器中,二级结晶的温度为-15℃。结晶后进入二级结晶离心机中进行离心分离,得到PX质量分数约为90%的晶体和PX质量分数约为10%的混合二甲苯母液2,将晶体熔融回流至一级结晶器中,同时母液2作为副产品送至储罐中。

甲苯-甲醇烷基化工艺的优点:1)与甲苯歧化工艺相比,生产PX所需的甲苯单耗可由2.8 t/t降到1.0 t/t;2)主要原料来源丰富,价廉易得;3)主要副产品为混合二甲苯(邻、间二甲苯,副产苯量可以忽略,经歧化仍可有相当部分转化为PX;4)工艺路线简单,能耗低[24-26]。

甲苯-甲醇烷基化工艺的缺点:1)甲苯-甲醇烷基化工艺虽然是较为先进的工艺,但反应终温较高,操作不当易造成催化剂结焦、失活,对高温位的热量回收利用的技术要求较高;2)高温反应器及高温回收设备的材质要求高,外加高温时甲醇对设备的腐蚀较大,因此整体而言主要设备造价较高;3)催化剂的研究有待完善,亟待开发低温高效烷基化催化剂。

3 结束语

甲苯-甲醇烷基化反应是技术先进,环保安全,产品率高,原料利用率高,能耗低,效益高的生产工艺。经过对各种生产PX技术和相关同类装置的大量调研,并进行合理而全面的经济分析,项目税后内部收益率达到20%,高于目前的芳烃联产工艺的平均收益率(16%)。

考虑到各种相关因素如环境友好程度、开车安全性等,认为甲苯-甲醇烷基化反应是未来最为经济、可行的PX生产技术路线。在反应工段采用固定床急冷甲醇控温,可有效控制反应温度。反应后体系的分离则采用闪蒸技术(回收甲醇、工艺水、氢气、瓦斯气),串接精馏及结晶分离等组合工艺,可以大大提高该工艺的竞争力。

[1]张建成.对二甲苯生产的技术进展[J].精细石油化工,2010,27(3):72-75.

[2]杨上明.我国对二甲苯市场现状及发展建议[J].化工技术经济,2003,21(4):18-22.

[3]洪定一.2012年我国石油化工行业进展及展望[J].化工进展,2013,32(3):481-500.

[4]徐又春.联产邻二甲苯以提高对二甲苯经济效益[J].石油炼制与化工,2003,34(6):66-68.

[5]戴厚良.芳烃生产技术展望[J].石油炼制与化工,2013,44(1):1-10.

[6]李燕秋,白尔铮,段启伟.芳烃生产技术的新进展[J].石油化工,2005,34(4):309-315.

[7]Teng Hui.Wang Jun.Disproportionation of toluene by modified ZSM-5 zeolite catalystswith high shape-selectivity prepared using chemical liquid deposition with tetraethyl orthosilicate[J].Chinese Journal of Chemical Engineering,2011,19(2):292-298.

[8]孔德金,杨为民.芳烃生产技术进展[J].化工进展,2011,30(1):16-25.

[9]李恒.芳烃联合装置B/T分馏单元扩产改造研究[D].大连:大连理工大学,2006.

[10]陈庆龄,孔德金,杨卫胜.对二甲苯增产技术发展趋向[J].石油化工,2004,33(10):909-915.

[11]Serra JM,Guillon E,Corma A.A rational design of alkylaromatics dealkylation-transalkylation catalysts using C8and C9alkyl-aromaticsas reactants[J].JCatal,2004,227:459-469.

[12]王昕,翁惠新,孔德金,等.Hβ负载磷钨酸催化剂上甲苯和均三甲苯烷基转移与歧化反应[J].华东理工大学学报:自然科学版,2009,35(6):814-818.

[13]吴伟,黄娟,吴维果.ZSM-12分子筛研究进展[J].化工进展,2007,26(7):921-926.

[14]唐杰.发挥炼化一体化优势加快我国对二甲苯发展[J].当代石油石化,2008,16(3):11-14.

[15]张志萍.改性纳米HZSM-5催化剂上甲苯与甲醇/乙醇的烷基化反应[D].大连:大连理工大学,2011.

[16]曹德安.甲苯甲醇烷基化制对二甲苯技术研究进展[J].化学反应工程与工艺,2007,23(4):359-364.

[17]Zhu Zhirong,Chen Qingling,Zhou Wei,et al.Catalytie Performance of MCM-22 zeolite for alkylation of toluene withmethanol[J].Catalysis Today,2004,93/95:321-325.

[18]AlabiWahab,Atanda Luqman.Kinetics of toluene alkylation with methanol catalyzed by pure and hybridized HZSM-5 catalysts[J].Chemical Engineering Journal,2012,195/196:276-288.

[19]张楠,刘建松,陈纪忠.甲苯液相催化氧化反应动力学[J].化学反应工程与工艺,2008,23(1):18-23.

[20]Zhao D,Feng J,Huo Q,etal.Triblock copolymer syntheses of mesoporous silica with periodic 50 to 300 angstrom process[J].Science,1998,3:71-78.

[21]严錞,祖超,李学诚.常减压蒸馏装置加工国外原油时采用初馏塔或闪蒸塔方案的探讨[J].石油炼制与化工,1995(7):29-33.

[22]陈光晗.对二甲苯结晶分离技术研究进展[J].河北化工,2010,33(2):34-35.

[23]陈亮,肖剑,谢在库,等.对二甲苯悬浮熔融结晶动力学[J].化工学报,2009,60(11):2787-2791.

[24]Vos Aaann M.Rozanskaa X.Sehoonheydt R A,et al.A Theoertiea1 study of the a1ky1atoin reaction of to1uene with methano1 catalyzed by acidic mordenite[J].J Am Chem Soc,2001,123:2799-2809.

[25]Halgeri A B,Das J.Recent advances in selectivation of zeolites for para-disubstituted aromatics[J].Catalysis Today,2002,73:65-73.

[26]Chang C D.Rodewald P G.Zeolite catalysts having stahilizied hydrogenation-dehydrogenation function:US,6541408[P].2003.

[27]V V Bokade,SSDeshpande,RPatil,etal.Toluenealkylation with methanol to p-xylene over heteropoly acids supported by clay[J].Journal of Natural Gas Chemistry,2007,16(1):42-45.