高效清蜡剂的研制及应用

邵立民

(中国石化东北油气分公司工程技术管理部,长春 130062)

七棵树油田沙河子组地层原油中蜡质及沥青质含量高,结蜡现象较为严重。结蜡井段主要集中在 650~1 000 m,平均单井结蜡周期为19.94 d,结蜡周期普遍较短,大大降低了生产油管的利用率,导致油井产量下降,严重影响生产平稳运行。七棵树油田目前主要采用的清防蜡方式有3种:热水水洗、蒸汽热洗和定期加清防蜡剂。由于现场清蜡作业频繁,作业费用高,大大提高了原油的开采成本。化学清防蜡法可以改变原油中蜡的总量,且不影响油井的正常生产和其他作业,不仅能起到清防蜡作用,还可减轻原油在地面管线、输油设备以及储罐中的沉积问题,因此有必要研究开发适合油气田情况的高效清防蜡剂。

1 高效清蜡剂的研制

1.1 清蜡剂单剂优选

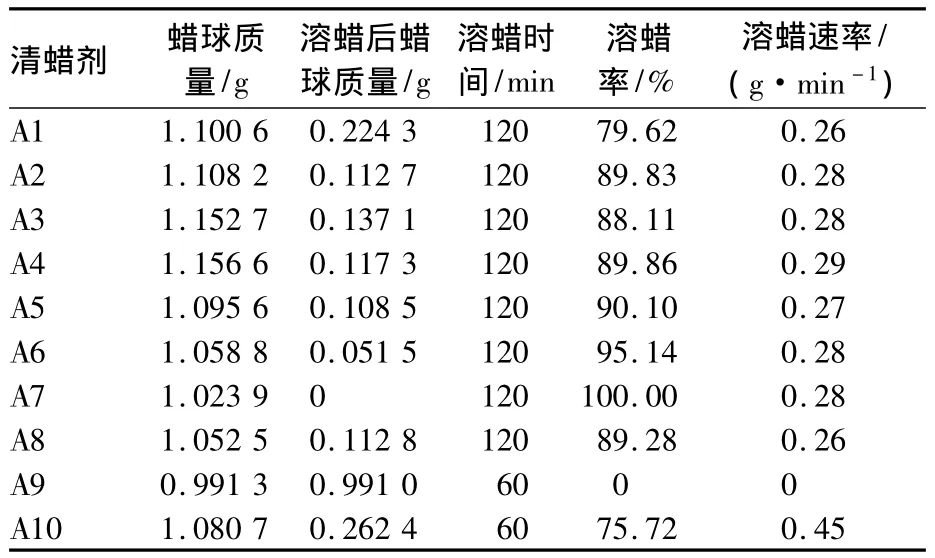

选取10种市售的常见溶剂,测定45℃下各溶剂的清蜡速率,结果如表1所示。在相同条件下,A7配方的溶蜡率最高,溶蜡率为100%,其次是A6、A5、A4和 A2,A9和 A10的溶蜡率最差。从溶蜡速率来看,A10的溶蜡速率最高,A9的溶蜡速率最差。

表1 A系列高效清蜡剂的溶蜡实验结果

综合考虑溶蜡率和溶蜡速率,A7配方对七棵树油田原油的适应性最强,溶蜡率高,溶蜡快,A4、A5、A6配方也有较好的适应性,可以将它们和A7复配,利用相互之间的协同效应开发清防蜡剂[1]。

1.2 清蜡剂溶剂的复配

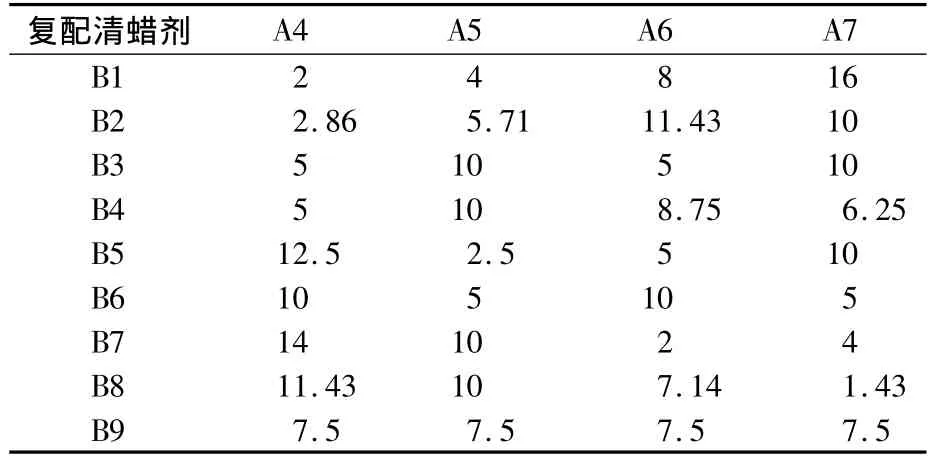

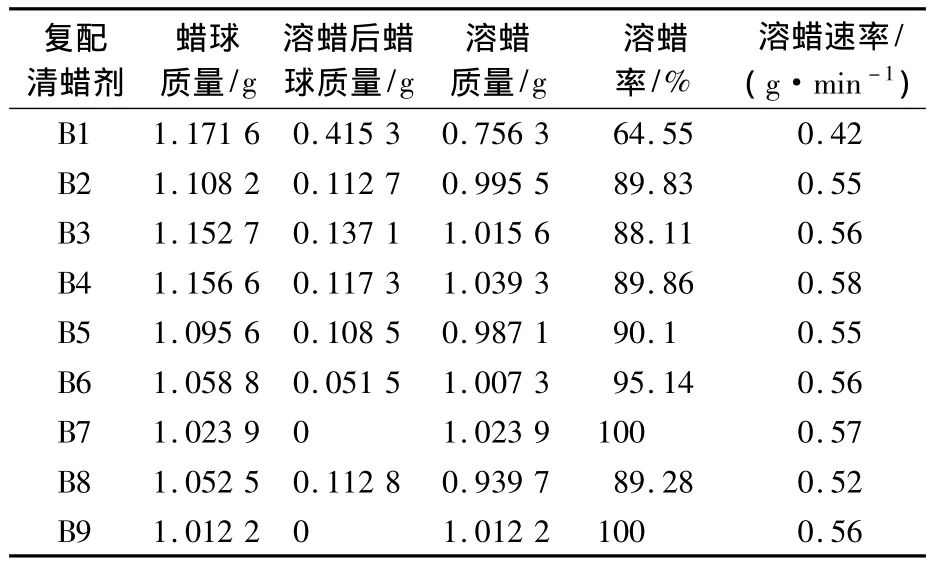

考虑到清防蜡剂体系配方实验中的影响因素较多,而且配方设计中各种成分所占有的水平数众多,若采用正交设计法,实验次数过多,因此选择均匀试验设计法,采用5因素9水平的均匀实验设计[2],实验数据见表2和表3。各溶剂间具有一定的协同配伍性,复配后其溶蜡速度均较单一溶剂的效果有所改进。在相同条件下,B7和B9配方的溶蜡率最高,溶蜡率为100%,溶蜡速率也较高,其次为B6、B5、B4和B2体系,B1体系的效果最差。溶剂中苯系溶剂的含量大大降低,在很大程度上改善了清蜡剂的毒性,减少了对操作人员的伤害。初步选取B7、B9和B6这3组清蜡剂与不同类型的表面活性剂进行复配[3-4]。

表2 B系列高效清蜡剂中各单剂的体积 mL

表3 B系列高效清蜡剂溶蜡实验结果

1.3 清蜡剂复配体系优选

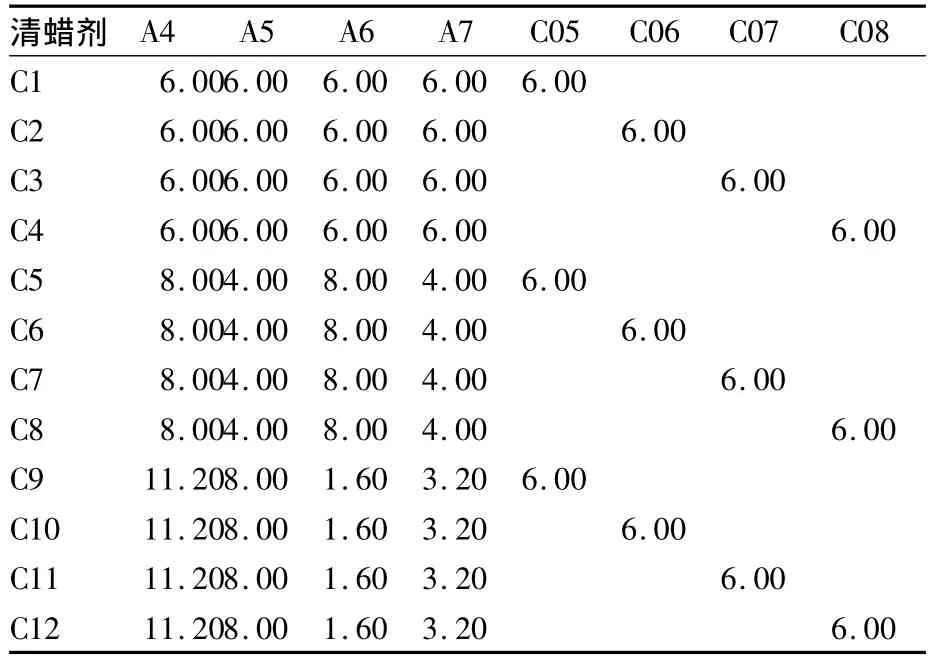

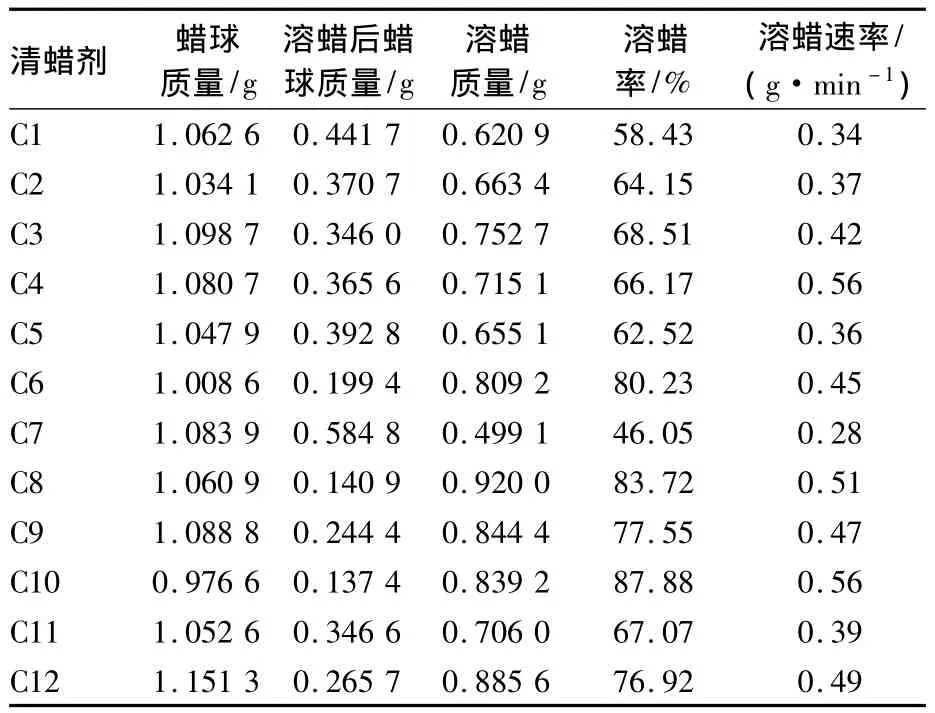

选取表面活性剂C05、C06、C07及C08与上述复合有机溶剂复配[5],实验数据如表4和表5所示。在相同条件下,C10配方的溶蜡率最高,溶蜡速率也较高,说明该体系对七棵树油田原油的适应性较好,因此选择C10配方作为清防蜡剂的优选配方。即当 V(A4)∶V(A5)∶V(A6)∶V(A7)=7∶5∶1∶2,表面活性剂为 C06 时,清蜡效果最好。C8配方的效果次之。

表4 C系列高效清蜡剂体系中各组分的体积mL

表5 C系列高效清蜡剂的溶蜡实验结果

1.4 配方筛选

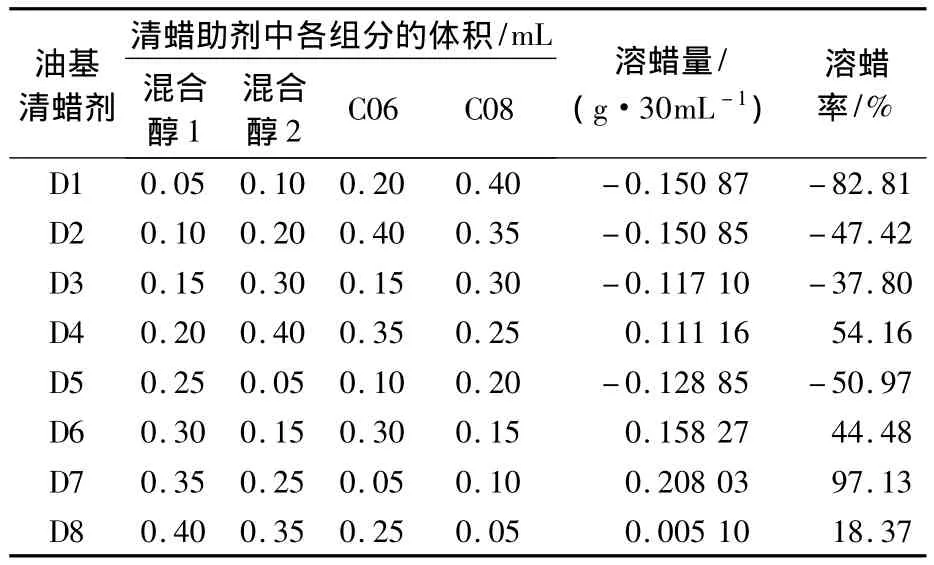

分别将C06、C08按不同比例与混合醇的有机溶剂复配,得到油基清蜡剂的清蜡率数据,结果见表6。

表6 复配表面活性剂均匀实验方案及结果

D7清蜡剂的清蜡率最高,此清蜡剂的配比为V(A4)∶V(A5)∶V(A6)∶V(A7)=7∶5∶1∶2,清蜡剂助剂的配比为V(混合醇1)∶V(混合醇2)∶V(C06)∶V(C08)=7∶5∶1∶2。

2 现场应用效果

D7清蜡剂在七棵树油田应用17井次,平均结蜡周期增至37.8 d,效果显著。热水水洗周期由20.5 d增至78 d,大大降低了作业周期和费用。

3 结论

1)通过静态溶蜡法测定清蜡剂的清蜡速率,筛选出适合七棵树油田的清蜡剂体系,其中主溶剂配比为 V(A4)∶V(A5)∶V(A6)∶V(A7)=7∶5∶1∶2;清蜡剂助剂的配比为V(混合醇1)∶V(混合醇2)∶V(C06)∶V(C08)=7∶5∶1∶2。助剂在油基溶剂中的质量分数为1%~13%时,该复合配方体系的清蜡率可达90%以上,溶蜡速率为0.56 g/min。

2)该配方无有毒物质,闪点能够满足油田安全生产需要,也可满足工业化放大生产的需要。

[1]刘兴勤.高效油基清蜡剂的研制[J].内蒙古石油化工,2001(2):61-63.

[2] 王彪.油井结蜡和清防蜡剂[J].精细石油化工,1994(6):64-71.

[3]常明林.油井清蜡剂的新进展[J].国外油田工程,1998(8):243-245.

[4]刘忠运,陆晓锋,汤超,等.油田清防蜡剂的研究进展及发展趋势[J].当代化工,2009(5):479-483.

[5]曹怀山,杨丙飞,姜红,等.油溶性清防蜡剂 CL -92[J].油田化学,2001(4):297 -298,310.