畜禽粪便高温发酵与秸秆热化学处理工艺的耦合

浦绍瑞,钱红亮,2,马春燕,刘畅,陆小华

(1南京工业大学材料化学工程国家重点实验室,江苏 南京 210009;2 中国药科大学工学院,江苏 南京 210009)

引 言

我国低劣生物质资源量巨大,每年产生约8 亿吨农作物秸秆和40 亿吨畜禽粪便[1],造成了严重的环境污染,并排放大量的温室气体。据污染源普查数据显示,2010年畜禽养殖业的化学需氧量、氨氮排放量分别达到1184 万吨和65 万吨,占全国排放总量的比例分别为45%、25%[2],畜禽养殖污染已经成为环境污染的重要来源。与此同时,秸秆并未得到充分利用,随意丢弃和焚烧的现象时有发生,据测算我国每年大概有1.2 亿吨秸秆被无序燃烧,由此产生的PM2.5 总量高达200 万吨[3],造成资源巨大浪费,并带来严重的空气污染。

低劣生物质既是污染源,同时也是资源,通过不同工艺可以转化为能源。通常情况下,能量的最终需求形式和生物质原料的类型很大程度上决定了转化工艺,而最主要的转化技术为热化学转化和厌氧发酵[4]。秸秆由于自身富含木质纤维素,抗降生物解性强[5],需要在发酵前进行预处理,其处理方法有物理法、化学法和生物等方法[6],然而这些技术各有优缺点且成本较高,尚不完全成熟。但热化学转换是快速处理此类低劣生物质的有效方法[7-8],尤其适用于处理水分含量较低的秸秆和木屑等生物质,城市垃圾通常用焚烧的方法进行大规模减量处理[9]。

另一方面,畜禽粪便经过热裂解、热气化及液化等热化学转换技术减少污染、并获得燃气或液体燃料,其中气化技术最具潜力,然而畜禽粪便灰分和水含量高,在高温下容易结焦,且能耗较传统厌氧发酵高出数倍[8],大多只是参考植物类生物质气化经验进行,目前国内外还处于探索阶段,距离大规模工业化尚遥远[10-11]。因此,畜禽粪污仍主要以厌氧发酵处理为主。

然而,我国沼气工程采用的常温和中温厌氧发酵工艺,沼气产生速率一般为0.5~1.0 m3·m-3·d-1(容积产气率),与化工天然气生产速率相比,仅为其千分之一[12]。由于发酵原料产气速率慢,需要在发酵罐内滞留20~60 d,导致发酵罐体积巨大,一般万头猪场配置的发酵罐体积约为1000 m3,因而设备投资成本居高不下[13]。我国现有34 万个规模化畜禽养殖场,目前仅有5 万多个养殖场配备了沼气工程,一个万头猪场的沼气工程投资在300 万左右,要将全部规模化养殖场配备沼气工程所需资金达4000 多亿[14],而我国畜禽养殖污染防治“十二五”规划中制定的目标指出:到2015年,规模化畜禽养殖场(小区)配套建设废弃物处理设施比例达到50%以上,届时仍将有大量的畜禽粪便排入水体而污染环境。

温度是影响发酵过程的重要参数[15],目前中常温发酵容积产气率往往不到1.0 m3·m-3·d-1,而55℃下高温发酵较常温与中温发酵产气速率分别提高144%和41%[16]。在欧洲,高温发酵处理废弃物已较为普遍,丹麦65%的沼气工程采用高温[17]。但升温则意味着增加了过程的加热能耗,大中型沼气工程为维持发酵温度,常需要消耗大量沼气,甚至采用燃煤。在“沼气终端产品价格补贴”政策势在必行的情况下,更需要稳定低廉的热源[18]。

基于此,本文提出热化学转换处理秸秆与高温发酵工艺处理畜禽粪便相耦合的新思路。将农村秸秆等原料代替煤或沼气进行燃烧,产生的热量供给高温发酵沼气工程所需,将常规的中常温发酵工艺提升为高温发酵,既加快发酵产气速率,减小发酵罐体积,降低沼气工程的投资,同时促进秸秆的有效利用。

1 模型建立

1.1 低劣生物质处理模式构建

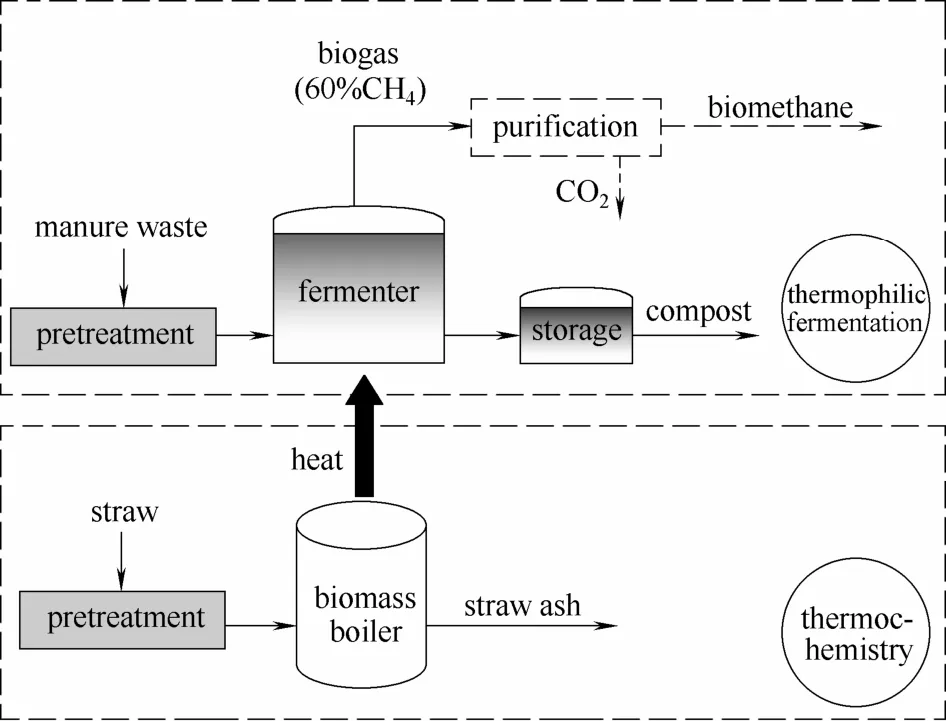

低劣生物质处理模式分为两部分,根据原料特性和产生能源的用途,含水量较高的畜禽粪便采用厌氧发酵产沼气,进一步分离提纯获得生物甲烷,而木质纤维素含量高、难降解的秸秆类生物质(部分可用于调节厌氧发酵碳氮比),通过热化学转化获取热量,维持发酵所需温度,过程框架如图1 所示。

图1 畜禽粪便高温发酵与秸秆热化学处理工艺的耦合模式Fig.1 Coupling model of thermophilic fermentation of livestock manure and thermochemical treatment of straw

本文以我国典型万头猪场为例,畜禽粪污采用高温发酵处理,其热源选用秸秆直燃供热这种最简单的热化学转化方式,从热力学和动力学角度对过程的可行性进行了计算和分析。

1.2 设计参数计算

沼气工程的设计参数计算公式如下

发酵罐设计

式中,Ve为发酵罐有效容积,m3;Vi为进料流量,m3·d-1;θ为停留时间,d。

在厌氧发酵过程中,容积有机负荷是单位体积反应器每天所承受的有机物量。

式中,L 为容积有机负荷,kg VS·m-3·d-1;S0为初始挥发性固体浓度,kg VS·m-3;V 为发酵罐体积,m3。

日产沼气量Y

式中,B 为有机废物的甲烷产率 ;mVS为挥发性固体总量,kg·d-1。

1.3 发酵动力学参数计算

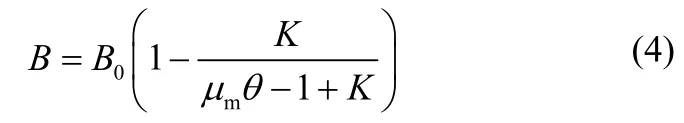

生化动力学模型通常用微生物连续培养理论表示,其依据是生长限定基质浓度决定微生物生长及底物消耗,其中典型的动力学模型有Monod 模型和Contois 模型等[19]。Monod 和Contois 模型都考虑到了发酵过程的有机负荷作为反应器性能的一个基本参数,并已被广泛应用在厌氧工艺的模拟中。然而Contois 模型认为出水基质浓度S 是进水基质浓度S0的函数,这对比Monod 模型中的S 与S0无关来说是一个重要的改进,基于Contois 模型得到的表达式的主要优势也体现于此[20]。基于Contois 模型,Chen 等[21-22]提出了稳态条件下有机废弃物产甲烷的动力学方程,可用于计算底物消耗量和甲烷产量。针对猪粪、餐厨垃圾等生物质废弃物的厌氧消化,此模型较为简单,可以很好地用于底物的产气量及反应速率的模拟研究,与试验数据拟合较好。Chen 将其运用于计算小试和中试规模下的猪粪厌氧发酵系统的甲烷产量,所得计算值与实验值的比率为1.01 且标准偏差为±0.092,计算结果与实验数值十分相符[23],其动力学模型表达式如下

式中,B0为有机废物的极限甲烷产率,m3·kg-1;μm是微生物的最大生长比率;K 为动力学参数。

在20~60℃范围内,微生物的最大比生长速率为

式中,T 为温度,℃。

温度为35℃时 μm=0.33 d-1,最小水力停留时间θm等于μm的倒数,即3d[21]。一般而言,应保证物料在反应器内有充分的停留时间以利于有机物的分解消化,在生产过程中应根据实际情况选择合适的停留时间。

猪粪为发酵原料的动力学参数如下

式中,S0的范围为33.5~61.8 kg VS·m-3。

式中,γV是容积产气率,m3·m-3·d-1。

2 结果与讨论

下面选取作者调研的国内江苏金坛永康农牧养殖场沼气发电工程[14]进行实例分析,永康牧业存栏9000 头猪,年出栏20000 头,粪污日排放量50多吨。为处理养猪过程中带来的污染,该场建有1200 m3厌氧发酵装置,采用中温沼气发酵工艺,并配有80 kW 沼气发电机组,年产沼气28 万~35万立方米。

2.1 对实际工程的模拟

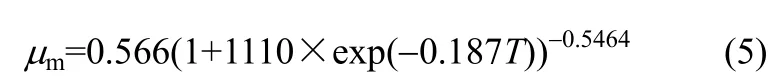

畜禽粪便沼气产量估算一般以干物质含量计,规模化养猪场粪尿排泄系数及其产气潜力等基本参数[24-25]如表1 所示。

表1 猪的排泄系数及其粪便的产气潜力Table 1 Excreta parameters of a pig and ultimate methane yield of pig manure

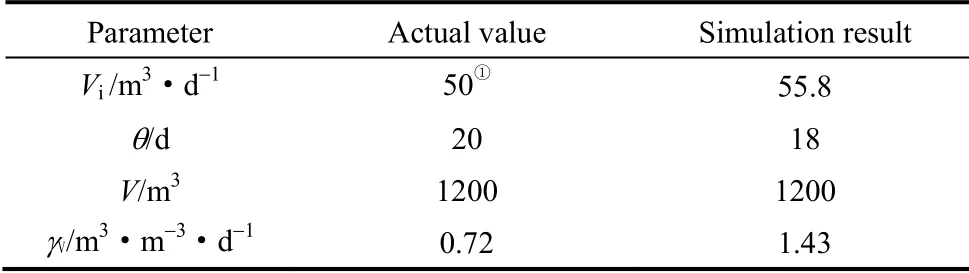

通过猪场存栏数乘以排泄系数,可计算猪场粪污日排放量。大型畜禽养殖场沼气工程进料TS 浓度通常在8%~12%之间,以永康牧业沼气工程实际进料为基准,选取进料TS 浓度为8%。厌氧发酵工艺温度为30℃,沼气中甲烷含量60%,经过厌氧发酵后,挥发性固体有机物降解率为75%。设发酵罐有效体积为其实际体积的80%,模拟计算工艺结果与永康牧业实际工艺参数对比如表2 所示。

表2 永康牧业沼气工程实际参数与模拟结果对比Table 2 Comparison between actual values and simulation results of Yongkang biogas project

从表2 可以得知,考虑到粪污日排放量的波动,模拟发酵过程得出的设计参数与实际状况基本一致,除了实际的容积产气率仅为0.72m3·m-3·d-1,远低于模拟值,同时也低于国家标准[27]——即特大型和大型沼气工程采用中温发酵工艺,容积产气率不小于1.0 m3·m-3·d-1。厌氧发酵是复杂的生化反应,受温度、pH 和发酵罐搅拌系统等因素影响,实际容积产气率往往低于理论值,其中温度是影响生化反应的关键因素之一,它直接影响微生物的活性,进而影响生化反应的速率。实际工程中,由于温度升高,所需的热量随之增加,必将消耗大量的沼气用于加热,同时热电联产沼气工程,其发电余热也没有得到充分利用,所以养殖场沼气工程大多数为常温或近中温发酵,受天气影响较大。

2.2 温度对发酵过程影响

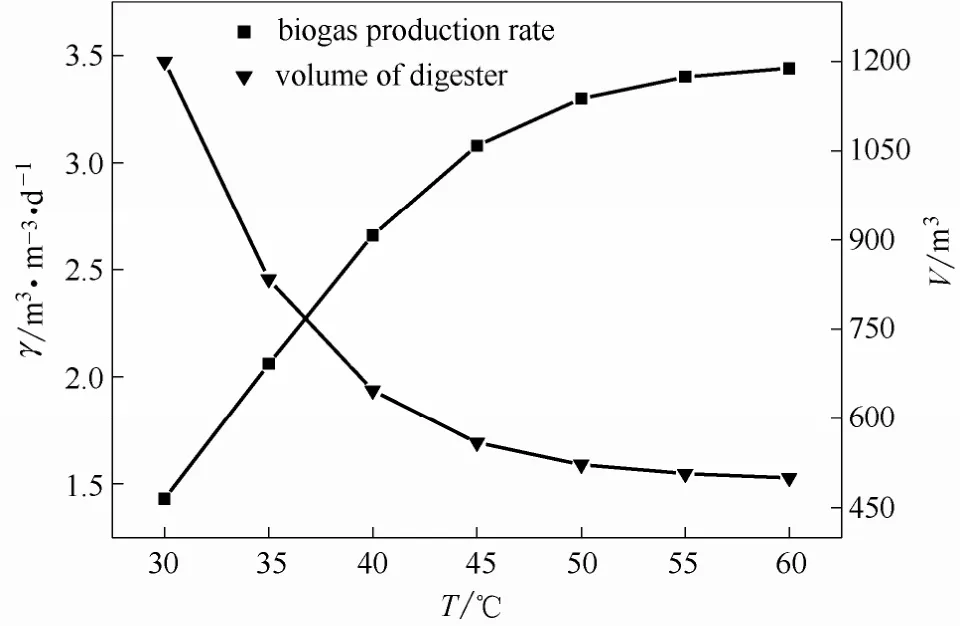

温度是影响厌氧微生物处理工艺的主要因素,根据温度区间可分为低温发酵(<25℃)、中温发酵(25~45℃)和高温发酵(45~60℃),3 个过程中的产甲烷菌种类并不相同,其中中温和高温发酵过程中,产甲烷菌最适生长温度分别为35℃和55℃[28]。目前中温发酵是畜禽养殖场沼气工程最常见的工艺,而高温发酵产气速率高、发酵罐体积小并可有效杀死细菌和虫卵及杂草种子。对于江苏金坛永康牧业或与其粪污排放量等当的万头猪场沼气工程,即日进料55.8 m3·d-1,且TS 为8%,料液经厌氧发酵后挥发性固体有机物降解率为75%,若将原有的中温发酵改为高温发酵设计,则不同工艺温度下的产气速率和发酵罐体积如图2 所示。

由图2 可知,随着发酵温度的升高,容积产气率先快速增加后趋于平衡,从 30℃时的 1.43 m3·m-3·d-1增至45℃时的3.08 m3·m-3·d-1,当温度为55℃,容积产气率达到3.40 m3·m-3·d-1,随后基本维持不变。由于温度升高,有机质的水解速率加快,Converti 等[29]实验对比了中温发酵(37℃) 和高温发酵(55℃)条件下的厌氧发酵反应动力学参 数,指出高温条件下高水解速率是导致甲烷产量及甲烷浓度均高于中温发酵的主要因素。另外,从图中也可以看出,当温度由30℃增至55℃,对应发酵罐体积也从1200 m3减小到500 m3,下降幅度为58%,这意味着因罐体和保温材料带来的设备投资可大幅降低。

图2 不同温度下发酵过程中的容积产气率和发酵罐体积Fig.2 Gas production rate and volume of digester at different temperatures in fermentation process

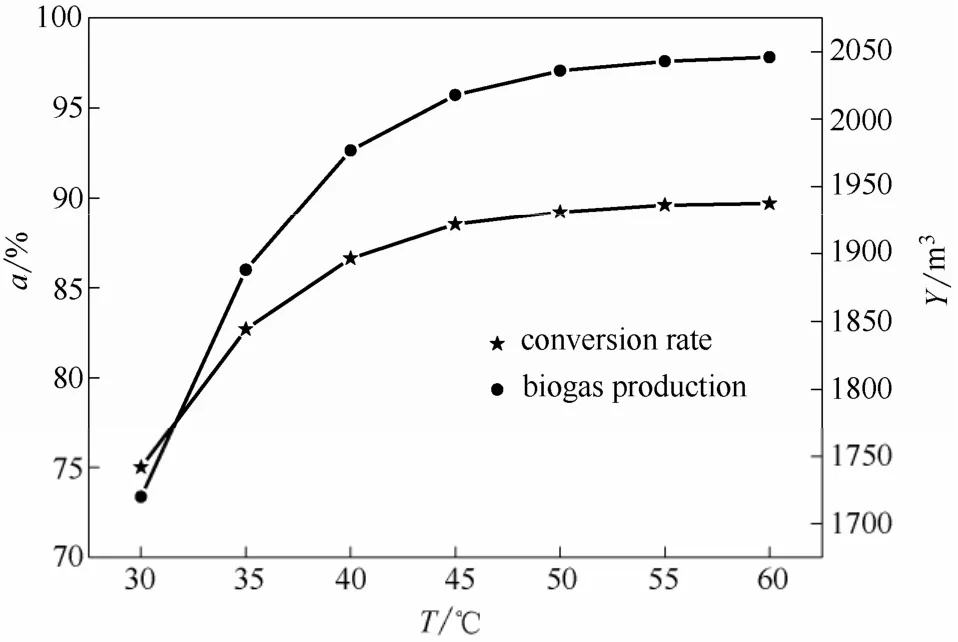

此外,现有沼气工程采用常温或近中温发酵,由于发酵不彻底,导致排出的沼液沼渣中COD 含量明显偏高,靳红梅等[30]对江苏省21 个规模化养猪场和奶牛场的大型沼气工程进行了全面调查,猪场沼液中COD 含量均值高达20600 mg·L-1,而奶牛场沼液中则更高。然而我国对畜禽养殖业污染物放标准中规定经处理后出水 COD 需低于 400 mg·L-1,势必造成后续沼液处理困难。针对现有已建沼气工程,通过工艺改造,将原有近中温提升为高温发酵,增大挥发性有机物分解率,降低出料中COD 含量,并提高沼气产量。若继续使用原有发酵罐,即维持发酵罐体积为1200 m3,对金坛永康牧业沼气工程进行增温工艺改造。由于罐体体积和日进料量不变,高温发酵与中温发酵的停留时间相同,保证进料中可降解有机物尽可能发酵完全,对不同温度下有机物的转化率和对应产气量进行计算,结果如图3 所示。

图3 显示,随着温度升高,畜禽粪便中挥发性有机物的分解率逐渐增大,从30℃时的75.0%增至55℃的89.6%,同时对应分解产生的沼气量增多,日增产沼气量达300 m3,将有机物中的碳源更多转化生成生物甲烷,可有效降低出料中的COD 含量。当温度达到45℃后有机物分解率增幅变缓且趋于稳定,此时料液中剩余物质大部分为难降解有机物,出料中污染物排放量得到有效削减。

图3 不同发酵温度下有机物的分解率及产气量Fig.3 Conversion rate of organic matter and biogas production at different temperatures

2.3 不同发酵温度下的加热能耗

厌氧发酵过程中沼气产量和速率随着温度升高而增大,这在实验和理论上均得到了大量研究者的证实[29,31]。然而高温发酵同时意味着更高的加热负荷,运营过程中加热成本增高,这是限制高温发酵沼气工程推广的主要原因之一。

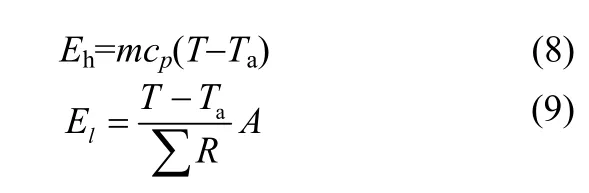

厌氧发酵过程的加热能耗,主要包括加热原料和经发酵罐散失的热量,设发酵罐内温度T 为一稳定值,进料温度等于外界环境温度Ta,其计算公式分别如下

式中,Eh为加热原料所需热量,kJ;El为经罐体损失的热量,kJ;cp为料液的比热容,kJ·kg-1·℃-1;T 为发酵罐内温度,℃;Ta为环境温度,℃;A 为罐体与空气接触的面积,m2;∑R为罐体材料的热阻,m2·℃·W-1。

江苏金坛市年平均气温16.1℃,考虑环境温度波动,假定环境和进料温度均为15℃,进料的比热容为4.16 kJ·kg-1·℃-1[26],则可计算出加热发酵原料所需热量Eh。经发酵罐体的热量损失El主要由罐顶、罐壁和罐底三部分组成,El计算的相关参数来自本课题组相关工作[17],进而获得不同发酵温度下需要的总热量。

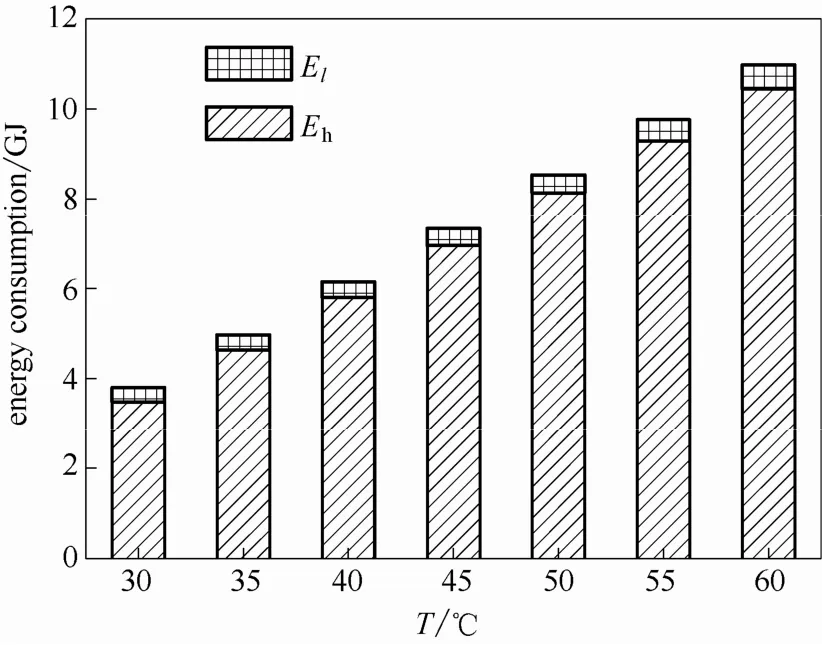

如图4 所示,罐体损失热量较小且基本维持不变,而加热进料所需热量随温度升高而呈线性快速增长,温度每升高5℃,热量消耗增加1.2 GJ。55℃时消耗的热量为9.76 GJ,约为35℃时的2 倍,意味着维持高温发酵消耗的沼气量为中温发酵的近2 倍,从产生生物质能源的角度显然是不利的。当 前现有沼气工程通常采用燃烧部分沼气来获得热源,但这减少了发酵过程中的净产沼气量。发展生物甲烷路线,尽可能减少回用沼气量,能否找到稳定低廉的热源?

图4 不同温度下加热进料与管壁损失的能量Fig.4 Energy of heating feed and that lost through wall at different temperatures

2.4 秸秆作为供热源

发酵所需热量由燃烧系统内发酵产生的粗沼气供给降低了系统的有效能,在没有外来热源的条件下,发展生物甲烷路线,使得发酵体系维持在高温,需要能量输入。秸秆作为一种低劣生物质,同时也是可再生资源,由于秸秆发酵转化,预处理复杂且过程中易结壳,限制了其发酵处理,而秸秆热化学转换中的直接燃烧具有操作简单、速率快、热量多等优点,是处理秸秆的重要途径。随着生物质热水锅炉[32]技术日趋成熟,适合对热量要求不高的供热方式,生物质供热得到了广泛地应用。

我国生物质秸秆主要来自粮食作物,其中三大粮食作物秸秆量占秸秆总产量的60%以上[33],本文选取玉米秸秆为例,其净热值约为 1.5×104kJ·kg-1[34],锅炉热效率采用热平衡法,计算公式如下

式中,Q1、Q2分别为秸秆完全燃烧放出热量、锅炉利用热量,kJ;锅炉的热效率η=0.7[32]。

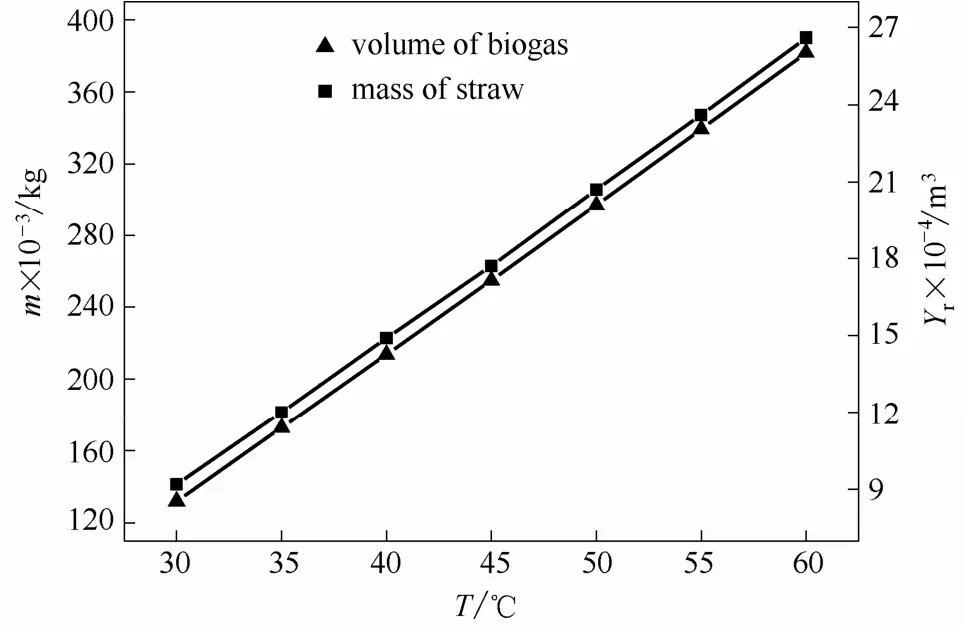

为了进一步对比秸秆代替沼气回用燃烧供热的效果,取甲烷的热值为35.9 MJ·m-3,进而可估算出秸秆利用量m 和沼气的回用量Yr,结果如图5所示。

从图5 可知,当发酵温度由30℃提高为55℃,通过沼气燃烧供热,其回用量由9.20×104m3增至2.36×105m3,分别占年产沼气总量的14.6%和37.5%,大量高品位生物甲烷燃烧供热而被消耗。然而,若采用秸秆替代沼气回用,高温发酵(55℃)时,秸秆年消耗量为339 t,可有效促进秸秆这种低劣生物质的能源化利用。采用秸秆燃烧供给畜禽粪便厌氧发酵所需热量,置换出高品位燃气,基于中国两种典型的低劣生物质(秸秆、畜禽粪便)各自特点,将其同时处理,得到高品位能源,并达到二氧化碳减排的效果。

图5 不同温度下年秸秆消耗和沼气回用量Fig.5 Annual consumption of straw and biogas for heating at different temperatures

3 结 论

本文基于发酵过程Contois 模型,以万头猪场——金坛永康牧业沼气工程为例,对热化学与高温发酵产沼气耦合工艺进行了计算分析,得出以下结论:

(1)当发酵工艺由中温(30℃)升至高温(55℃)时,容积产气率由1.43 m3·m-3·d-1提高至3.40 m3·m-3·d-1,发酵罐体积从1200 m3减小到500 m3,挥发性有机物的分解率由75.0%增大为89.6%,日增产沼气量达300 m3,可有效降低出料中的COD含量,高温发酵比中温发酵优势明显;

(2)55℃时高温发酵所需热量为9.76 GJ,约为35℃时中温发酵热量的2 倍,这是限制高温发酵发展的主要原因之一;

(3)为维持55℃时所需热量,采用秸秆燃烧代替沼气回用供给畜禽粪便厌氧发酵所需热量,每年处理秸秆339 t,可有效避免秸秆焚烧带来的空气污染。

符 号 说 明

a ——有机废弃物分解率,%

B,B0——分别为有机废物的甲烷产率、极限甲烷产率,m3·kg-1

Eh,El——分别为加热发酵原料所需热量、损失热量,kJ

K ——发酵罐性能动力参数

L ——容积有机负荷,kgVS·m-3·d-1

m ——秸秆年消耗量,kg

mVS——挥发性固体(VS)总量,kg·a-1

Q2,Q1——分别为秸秆完全燃烧放出热量、锅炉利用热量,kJ

S0——初始挥发性固体(VS)浓度,kg·m-3

T ——温度,℃

V,Ve——分别为反应器容积、反应器有效容积,m3

Vi——进料体积,m3·d-1

Y,Yr——分别为年产沼气量、年沼气回用量,m3

θ ——水力停留时间,d

γV——容积产甲烷率,m3·m-3·d-1

η ——锅炉热效率,%

μm——微生物的最大生长比率

[1]Jiang X Y, Sommer S G, Christensen K V.A review of the biogas industry in China [J].Energy Policy, 2011, 39: 6073-6081.

[2]Chinese Ministry of Environmental Protection(环境保护部).The first national pollution census bulletin[R].Beijing, 2010.

[3]Liu Shixin(刘世昕).Why does straw burning make the haze pollution worse? [EB/OL].[2013-12-20].http: //zqb.cyol.com/ html/2013-12/ 20/nw.D110000zgqnb_20131220_2-10.htm.

[4]McKendry P.Energy production from biomass (Ⅱ): Conversion technologies [J].Bioresource Technology, 2002, 83 (1): 47-54.

[5]Hendriks A T, Zeeman, G.Pretreatments to enhance the digestibility of lignocellulosic biomass [J].Bioresource Technology, 2009, 100(1): 10-18.

[6]Cui Mei(崔美), Huang Renliang(黄仁亮), Su Rongxin(苏荣欣), Qi Wei(齐崴), Zhang Yimin(张毅民), He Zhimin(何志敏).An overview on lignocellulose pretreatment and recalcitrant characteristics [J].CIESC Journal(化工学报), 2012, 63(3): 677-687.

[7]Mohan D, Pittman C U, Steele P H.Pyrolysis of wood/biomass for bio-oil: a critical review [J].Energy & Fuels, 2006, 20: 848-889.

[8]Cantrell K, Ro K, Mahajan D, et al.Role of thermochemical conversion in livestock waste-to-energy treatments: obstacles and opportunities [J].Industrial & Engineering Chemistry Research, 2007, 46(26): 8918-8927.

[9]Wan L G, Tian Y, Zhang L J, et al.Status and progress on high temperature pyrolysis of sewage sludge [J].Environmental Science & Technology, 2011, 34(6): 109-114.

[10]Cantrell K B, Ducey T, Ro K S, et al.Livestock waste to bioenergy generation opportunities [J].Bioresource Technology, 2008, 99: 7941-7953.

[11]Huang Yefei(黄叶飞), Dong Hongmin(董红敏), Zhu Zhiping(朱志平), Tao Xiuping(陶秀萍), Huang Hongkun(黄宏坤).A review on thermochemistry conversion of animal manure [J].J..Agri.Sci.Tech.(中国农业科技导报), 2008, 10(4): 22-27.

[12]Liu Chang(刘畅), Lu Xiaohua(陆小华), Yang Zhuhong(杨祝红), Zhu Yudan(朱育丹), Feng Xin(冯新).Leap-forward development strategy of China’s biomethane industry based on new developments of chemical engineering [J].Chemical Industry and Engineering Progress(化工进展), 2013, 32(4): 786-790.

[13]Deublein D, Steinhauser A.Biogas from Waste and Renewable Resources[M].Weinheim: Wiley-VCH, 2008.

[14]Liu Chang(刘畅), Wang Jun(王俊), Pu Shaorui(浦绍瑞), Lu Xiaohua(陆小华).Economic analysis of pig farm biogas projects between China and Germany [J].CIESC Journal(化工学报), 2014, 65(5): 1835-1839.

[15]Wu Bin(武斌), Zhang Xiangping(张香平), Xu Yajing(许亚晶), Huang Ying(黄莺).Progress of evaluation and integration of biomethane system [J].Chemical Industry and Engineering Progress(化工进展), 2014, 33(7): 1659-1670.

[16]Doppenberg J, van der Aar P.Biofuels: Implications for the Feed Industry[M].Wageningen:Wageningen Academic Publishers, 2007.

[17]Hua Jing(花镜), Teng Ziyan(滕子言), Lu Xiaohua(陆小华), Yang Zhuhong(杨祝红), Wang Changsong(王昌松).Effect of waste heat recovery on net biogas yield in thermophilic biogas plants [J].CIESC Journal(化工学报), 2014, 65(5): 1888-1892.

[18]Min Shijie(闵师界), Huang Xu(黄叙), Qiu Kun(邱坤).Economic analysis on subsidy policy for farm biogas engineering [J].China Biogas(中国沼气), 2013, 31(1): 33-37.

[19]Li Heng(李恒), Ke Lanting(柯蓝婷), Wang Haitao(王海涛), Zheng Yanmei(郑艳梅), Wang Yuanpeng(王远鹏), He Ning(何宁), Li Qingbiao(李清彪).Simulation research on anaerobic digestion biogas generation from low-grade biomass [J].CIESC Journal(化工学报), 2014, 65(5): 1577-1586.

[20]Fernandez-Rodriguez J, Perez M, Romero L I.Comparison of mesophilic and thermophilic dry anaerobic digestion of OFMSW: kinetic analysis [J].Chemical Engineering Journal, 2013, 232: 59-64.

[21]Chen Y R, Hashimoto A G.Kinetics of methane fermentation [J].Biotechnology and Bioengineering(Sympos), 1978, (8): 269-282.

[22]Chen Y R, Hashimoto A G.Substrate utilisation kinetic model for biological treatment processes [J].Biotechnology and Bioengineering, 1980, 22(10): 2081-2095.

[23]Chen Y R.Kinetic analysis of anaerobic digestion of pig manure and its design implications [J].Agricultural Wastes, 1983, (8): 65-81.

[24]Fan Jingchun(樊京春), Zhao Yongqiang(赵勇强), Qing Shiping(秦世平).Technical Guide for Biogas Project in China (Livestock, Poultry Farms and Light Industry)(中国畜禽养殖场与轻工业沼气技术指南)[M].Beijing: Chemical Industry Press, 2009: 34-36.

[25]Zhang P D, Yang Y L, Tian Y S, et al.Bioenergy industries development in China: dilemma and solution [J].Renewable and Sustainable Energy Reviews, 2009, 13(9): 2571-2579.

[26]Hill D T.Design of digestion systems for maximum methane production [J].Trans.ASAE, 1982, 25(1): 226-236.

[27]NYT 667-2011.Classification of scale for biogas engineering (沼气工程规模分类)[S].Beijing: Ministry of Agriculture of the People's Republic of China(国家农业部), 2011.

[28]Wu Meirong(吴美容), Zhang Rui(张瑞), Zhou Jun(周俊) , Xie Xinxin(谢欣欣), Yong Xiaoyu(雍晓雨), Yan Zhiying(闫志英), Ge Mingmin(葛明民), Zheng Tao(郑涛).Effect of temperature on methanogens metabolic pathway and structures of predominant bacteria [J].CIESC Journal(化工学报), 2014, 65(5): 1602-1605.

[29]Converti A, Del Borghi A, Zilli M, Arni S, Del Borghi M.Anaerobic digestion of the vegetable fraction of municipal refuses: mesophilic versus thermophilic conditions [J].Bioprocess Engineering, 1999, 21 (4): 371-376.

[30]Jin Hongmei(靳红梅), Chang Zhizhou(常志州), Ye Xiaomei(叶小梅), Ma Yan(马艳), Zhu Jin(朱瑾).Physical and chemical characteristics of anaerobically digested slurry from large-scale biogas project in Jiangsu province [J].Transactions of the CSAE(农业工程学报), 2011, 27(1): 291-296.

[31]Kim M, Ahn Y H, Speece R E.Comparative process stability and efficiency of anaerobic digestion; mesophilic vs.thermophilic [J].Water Research, 2002, 36(17): 4369-4385.

[32]Tian Yishui(田宜水), Zhang Jianming(张鉴铭), Chen Xiaofu(陈晓夫), Yao Xiang jun(姚向君), Cui Yuanbo(崔远勃).Study & design on straw hot water boiler for heating plant [J].Transactions of the CSAE(农业工程学报), 2002, 18(2): 87-90.

[33]Bi Yuyun(毕于运), Wang Yajing(王亚静), Gao Chunyu(高春雨).Straw resource quantity and its regional distribution in China [J].Journal of Agricultural Mechanization(农机化研究), 2010, (3): 1-7.

[34]Liu Shengyong(刘圣勇), Bai Bing(白冰), Liu Xiao’er(刘小二), Yang Guofeng(杨国峰), Zhang Fei(张飞), Huang Jun(黄俊).Design and study of a biomass bales combustion boiler [J].Acta Energiae Solaris Sinica(太阳能学报), 2010, 31(12): 1527-1531.