活性墨水数码印花技术在纯棉织物上的应用

李菊华

(江西工业职业技术学院,江西 南昌330039)

活性墨水数码印花技术在纯棉织物上的应用

李菊华

(江西工业职业技术学院,江西 南昌330039)

文章针对活性墨水数码喷印棉织物的工艺进行对比实验,分析影响喷墨印花质量的主要因素,总结出提升纯棉织物喷墨印花质量的相应工艺条件及合理操作。

纯棉织物;活性墨水;数码印花

近年来,数码喷墨印花技术在印染行业飞速发展,并显示出独特的优越性:设备占地面积小、减少传统印花制网和调浆工序、花型图案更改简单便捷、不受花回大小及套色数的限制;特别适合于小批量、多品种、更新快的市场要求;符合国家对纺织品节能环保生产的要求[1-2]。

纯棉织物在纺织品市场上的比重大,此类织物数码喷墨印花主要采用活性墨水直接喷印在已经预处理的棉织物上,喷印质量与多个因素有关。本文主要探讨坯布质量、工艺处方、工艺条件、操作方法等因素对纯棉织物数码喷墨印花产品质量的影响。

1 试验材料与仪器

织物:27.8/27.8 268/268纯棉织物。

药品:活性墨水CMYK四色,海藻酸钠,DGT-6,尿素,元明粉,NaHCO3,皂洗剂。

设备:杭州宏华数码印花机DBP-1618,上浆拉幅机DFM-1600B,电热箱式蒸箱FSM-1600,DC-600测色配色系统,Y571B摩擦色牢度仪空压机,搅拌器,电炉,水洗锅。

2 工艺流程

织物前处理→打底上浆→烘干→喷墨印花→烘干→汽蒸→水洗→皂洗→水洗→烘干

2.1织物前处理

活性墨水印制纯棉织物是通过活性染料与纤维发生共价键结合而形成一定牢度的花型图案。棉织物由于是天然纤维素纤维经过纺纱织造而成,纤维上存在着棉籽壳、果胶、蜡质、色素、灰分等成份;在织造过程中为了增加强力、收捻毛羽,需要进行上浆;生产过程中容易沾上油污等。这些物质都必须在退浆、煮练、漂白等前处理过程中清除,使棉织物有足够的吸附能力、白度、光洁度,并保持较高的强力,以利于后续印花的正常进行。

2.2打底上浆

由于活性喷墨印花是将活性墨水直接喷印在织物上,在喷印前织物需要打底上浆,上浆剂含有糊料、尿素、促染剂、固色剂、弱氧化剂等。其中的每种助剂都必须合理控制用量才能保证上浆的质量。糊料是染料传递到织物上去的重要介质,作为高分子物质,要有良好的流变性、抱水性,防止喷到织物上的染料发生渗化或印透到织物反面,保证花型轮廓的清晰[3]。活性印花常用的糊料是海藻酸钠,成本较低,但杭州宏华公司推荐的DGT-6糊料是合成糊料,成糊性更好,脱糊率更高,外观透明,所以得色更加鲜艳,两种糊料对K/S值的影响(见表1)。

表1 糊料用量对织物正面K/S值的影响

从表1可知,较低的DGT-6就有较好的成糊性,使用 DGT-6糊料比海藻酸钠织物正面的K/S值要大。糊料用量低时容易产生反面渗透,正面得色浅,花型边缘不清晰,但糊料用量太高、粘稠度增大会阻止染料由糊料向织物转移,也会影响得色深度,确定DGT-6一般用量为4%。在制糊过程中要充分搅拌糊化,静置隔夜后再使用效果最佳。

尿素的作用是在汽蒸过程中对染料起助溶、吸湿作用,还能促进纤维膨化,让染料充分渗透到纤维内部,便于与纤维发生结合,提高给色量。尿素的用量要严格控制,用量太低,织物得色量低,甚至产生白芯现象,随着用量的增加,织物表面颜色深度增加,但用量过高,由于尿素的过度吸湿作用,染料容易产生水解及花型渗化,而且在较高温度的烘浆过程中容易产生刺激性气味,造成环境污染。建议用质量浓度10%。

碱剂是活性染料与纤维发生化学反应的主要助剂,常用的是小苏打,小苏打用量对印花效果的影响如表2所示。

表2 小苏打用量对印花效果的影响

从表2可知,小苏打的最佳用量是2.0%。它在汽蒸发色过程中能部分形成纯碱,纯碱和小苏打组成较稳定的pH缓冲体系,不会因pH太低而造成染料固色率太低,造成得色不饱满,也不会因pH太高而造成染料严重水解,一旦染料严重水解或固色率太低都会造成浮色太多,容易引起沾色的现象,增加水洗和皂洗的难度,而且色泽萎暗不鲜艳。

元明粉作为中性电解质在印花中起促染作用,增强染料的直接性和反应性,从而提高织物的K/S值,用量太多会造成染料的盐析,建议用量3%。

防染盐S作为一种弱氧化剂主要是防止汽蒸时染料受到蒸汽中还原性物质的影响而引起色变或消色,起保护染料的作用,用量1%即可。

调制浆料的操作(1 kg原糊):

除了要控制好上浆剂中各组份的用量外,上浆的均匀性及上浆的厚薄要通过调整上浆机中轧槽的压力或上浆机运行速度来控制;上浆后烘干烘透要通过调节红外线加热装置组数或车速来控制,不能过热烘干,否则织物的白度、尿素的稳定性、织物强力均会受影响。烘干后织物要收卷平整、布边要对齐,并用塑料袋密封保存,防止吸湿回潮,影响后续印花正常发色。

2.3喷墨印花

喷墨印花中,操作规范对活性染料上染起重要作用。开机前要检查6个方面:检查卫生、检查环境(温度20~30℃,湿度50%~70%)、检查气源、检查导带、检查墨水、检查废墨。开机后要有3个清洗,清洗喷头、清洗导带、清洗水洗槽,还要打印测试条,看喷头喷墨是否流畅,如果状态不佳,则用海绵棒沾清洗液清洁喷头表面,并继续清洗喷头,直到打印测试条正常为止。

活性墨水是水剂型,含有高纯度活性染料、抗菌剂、pH调节剂、保湿剂、去离子水等[4],一般开封使用时间不能超过3个月,若在这段时间内未用完,可以考虑双层定性滤纸将墨水过滤后继续使用,尽快用完,千万不要产生喷头堵塞现象。

喷印之前要仔细阅读工艺单,设置好打印参数,包括喷印模式、波浪模式、闪喷模式、喷印速度、喷头高度、单双向,针对织物的种类选择好密度曲线,根据图案的特点选择合理ICC profile。仔细观察连晒是否正确,尺寸是否满足要求。对于喷印同一图案的布长超过5米时,要将图案的宽度方向连晒好,设置为Rip文件喷印,这样图案的输出和喷印才能同步,打印速度和质量才能提高。

上浆面料要规范,检查布料有无纬斜,纬斜不能超过3%,面料上浆的正面朝上,面料粘贴在导带上要平、正、齐,根据不同的面料合理调节张力辊,针织面料一般不要张力辊。印花机的喷头很精密,与打印质量密切相关,它由微小的多孔组成,一旦造成磨损或清洗也无法解决的堵塞现象,就会造成很大的损失。打印过程中如有面料起皱或浮起,要及时处理,不能碰撞喷头;纱线或绒毛粘在布面上一定要及时处理,因为这些现象很容易引起喷头堵塞或花纹露白造成次品。打印时要根据织物厚度及客户对花型精细度的要求来调整喷头高度,低喷头花型轮廓清晰,图案精致,但易发生喷头摩擦布面的现象;高喷头墨水容易产生飘墨,造成颜色不正,轮廓不清晰,但不易发生喷头摩擦布面的现象。一般贴在导带上的织物与喷头的高度控制在4~5 mm。打印轻薄织物过程中,导带要启动水泵控制开关,实现海绵辊对导带的清洗功能,防止粘在导带上的墨水对布面产生搭色。

打印好的面料要及时烘干,若不能马上汽蒸切记要用塑料袋密封放在定点位置,否则容易回潮或受空气中的酸气影响而造成得色量下降,产品等级受影响。

2.4汽蒸

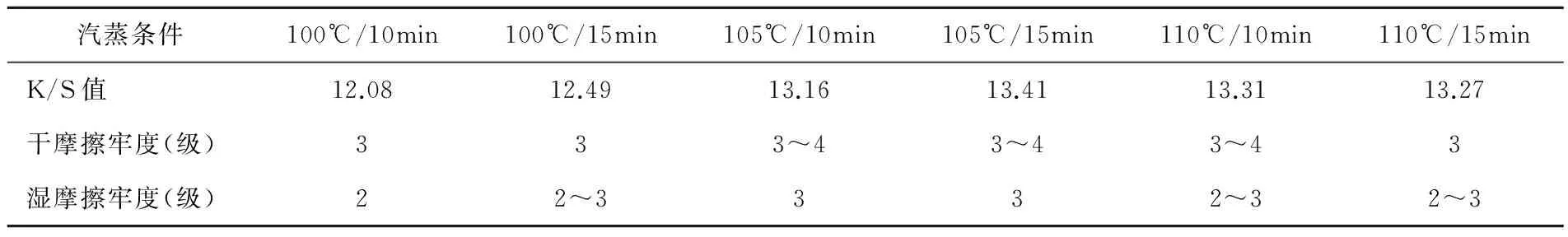

汽蒸工序是活性染料与纤维素纤维发生化学反应的重要一步。汽蒸条件要严格控制,比如温度、时间、湿度等。箱式汽蒸箱的箱底隔板下要有一定的软水,用电加热管产生蒸汽,棉织物用常压饱和蒸汽,每次蒸化前要将箱体预热到90℃以上再把悬挂好的布车推进去,挂布要整齐,不要打褶,也不能太密,否则一些角落的湿度或温度不稳定,反应不充分,形成色浅、色萎等现象。挂布的层与层之间要用双层纯棉帆布隔开,避免搭色。从实际经验来看,在CMYK四色中,C和K两色比M和Y两色需要比较大的湿度和比较长的时间汽蒸才能发色充分,显示出较高得色量。汽蒸温度和时间对印花效果的影响见表3。

表3 汽蒸温度和时间对印花效果的影响

从表3可知,汽蒸温度100℃时染料与织物不能发生充分的反应,所以K/S值较低,汽蒸温度110℃和105℃时K/S值相差不大,但由于汽蒸温度较高,染料与织物结合的化学键不牢固,造成摩擦牢度特别是湿摩擦牢度下降。所以确定汽蒸条件为105℃蒸化15 min。

2.5后处理

面料汽蒸后要充分冷水洗再热水洗,最好是流动水洗去除没反应的染料或水解染料,浆料在此过程中要去除干净,否则会影响手感。皂洗的皂洗剂用量要适当,用量太高,容易产生泡沫粘在织物上造成色斑,用量太低则不能去除浮色,尽量选用无泡皂洗剂,用量2~3 g/L,温度95℃处理5 min。如果印花面料是白底较多,最好是在皂洗中加入一些白地防沾污剂,这样水洗后的产品颜色鲜艳亮丽,层次轮廓清晰。

3 结论

活性墨水喷印纯棉织物具有花型设计灵活、能耗低、节省材料和空间等优点。要印制出层次丰富、色彩绚丽、质量上乘的产品除规范操作严格管理外,还需在墨水的选用、上浆的工艺处方以及工艺条件上优选。比较合理的工艺处方和条件是:上浆轧余率100%,每千克原糊助剂用量为:元明粉30 g,NaHCO320 g,尿素100 g,DGT—6糊料40 g,饱和蒸汽汽蒸105℃/15 min,无泡皂洗剂3 g/L,白底防沾污剂2 g/L。在上浆和喷印后要及时将面料烘干且密封保管。

[1]郭开银 李民中.蚕丝和棉织物的活性喷墨印花[J].印染,2014,40(5):11—15 .

[2]丁飞飞.棉织物数码印花上浆工艺 [J].印染,2014,40(4):32—34 .

[3]许增慧等.数码喷墨印花墨水的研究现状与发展趋势[J].印染助剂,2013,30(1):1—3.

[4]崔莎莎,胡丹丹.浅谈数码印花技术在服装设计中的应用[J].山东纺织科技,2014,55(2):34—36.

[5]姜秀娟.浅谈数字印花技术的进展[J].山东纺织科技,2012,53(2):51—53.

Application of Reactive Ink for Digital Printing Technology on Cotton Fabric

LiJuhua

(Jiangxi Industry Polytechnic College,Nanchang 330039,China)

In the paper,the process of reactive ink digital printing on cotton fabric was compared.Main factors affecting the quality of ink-jet printing process were analyzed.The corresponding conditions for printing quality and reasonable operation were summarized.

cotton fabric; reactive ink ;digital printing

2015-03-19

李菊华(1973—),女,江西吉安人,讲师。

TS194.4

A

1009-3028(2015)05-0028-04