剪切作用下棉织物撕裂曲线分类的研究

程浩南

(江西服装学院,江西 南昌 330201 )

剪切作用下棉织物撕裂曲线分类的研究

程浩南

(江西服装学院,江西 南昌 330201 )

文章通过对比16种纯棉机织物试样测试撕裂曲线的峰形特征,分析撕裂过程中纱线在织物中的滑动,撕裂三角区纱线的聚积情况及纱线的断裂情况,并将撕裂曲线形状进行分类。

撕裂性能;单缝法;纯棉织物;撕裂曲线

织物撕裂性能直接影响着织物的耐用性能,也是评定服装服用性能的一个重要指标[1]。现有关于织物撕裂方面的研究,较多地集中在织物的撕裂机理、撕裂方法的对比,以及模型的建立等方面,而对于撕裂曲线形状的研究较少。织物撕裂曲线的波形特征表明了织物在撕裂中的行为,属于全信息载体,因此对织物撕裂曲线分类的研究具有非常重要的意义。

纺织品在使用过程中,由于使用的环境不同而存在着多种撕裂破坏形式。根据破坏机理可分为两大类:一类是织物在非拉伸方向纱线的拉伸、弯曲、剪切与抽拔,以及拉伸方向纱线拉伸的共同作用,简单地说就是剪切作用,典型的测试方法为裤形试样单缝法撕裂。另一类是织物在拉伸方向有较多的纱线作非等伸长拉伸,非拉伸系统的纱线作用很小,简单地说就是拉伸作用,典型的测试方法为梯形法撕裂。本文采用裤形试样单缝法对织物撕裂曲线进行分类的相关研究。

1 采用单缝法撕裂织物的机理

采用单缝法讨论织物的撕裂过程[2~3],当织物受力被拉伸时,随着受力作用的增加,纵向受拉伸系统纱线会上下分开,其屈曲逐渐消失而伸直,且在横向的非受拉伸系统纱线上发生滑动。滑动时经纬交织点处产生切向滑动阻力使纵向纱线逐渐靠扰,形成一个近似三角形的撕破口。由于纱线间的摩擦阻力作用和受纱线断裂强力的限制,滑动总是有限的[4]。在滑动过程中横向非受拉伸系统纱线上的张力迅速增大,伸长变形也急剧增加,受力三角形随拉伸过程不断增大,受力三角形底边上的第一根横向纱线变形最大,承受张力也最大,其余纱线承受的张力随离第一根纱线距离的增大而逐渐减小。当撕拉到第一根横向纱线达到断裂伸长率时,即首告断裂,出现了撕裂过程中的第一个负荷峰值。这时除第一根纱线外,在受力三角形内和第一根纱线相邻近的其它横向纱线也担负着部分外力,但外力随离开第一根纱线的渐远而逐渐减小,所以撕裂强力的某一极大值远比单纱强力大[5~6]。于是下一根横向纱线开始成为受力三角形的底边,撕拉到断裂时又出现第二个负荷峰值,依次,横向纱线由外向内逐根断裂,最后使织物撕破。

所以,织物采用单缝法撕破时试样沿经向受力拉伸时是纬纱发生断裂;纬向受力拉伸时是经纱发生断裂。

2 实验

2.1实验材料及测试仪器

2.1.1实验材料

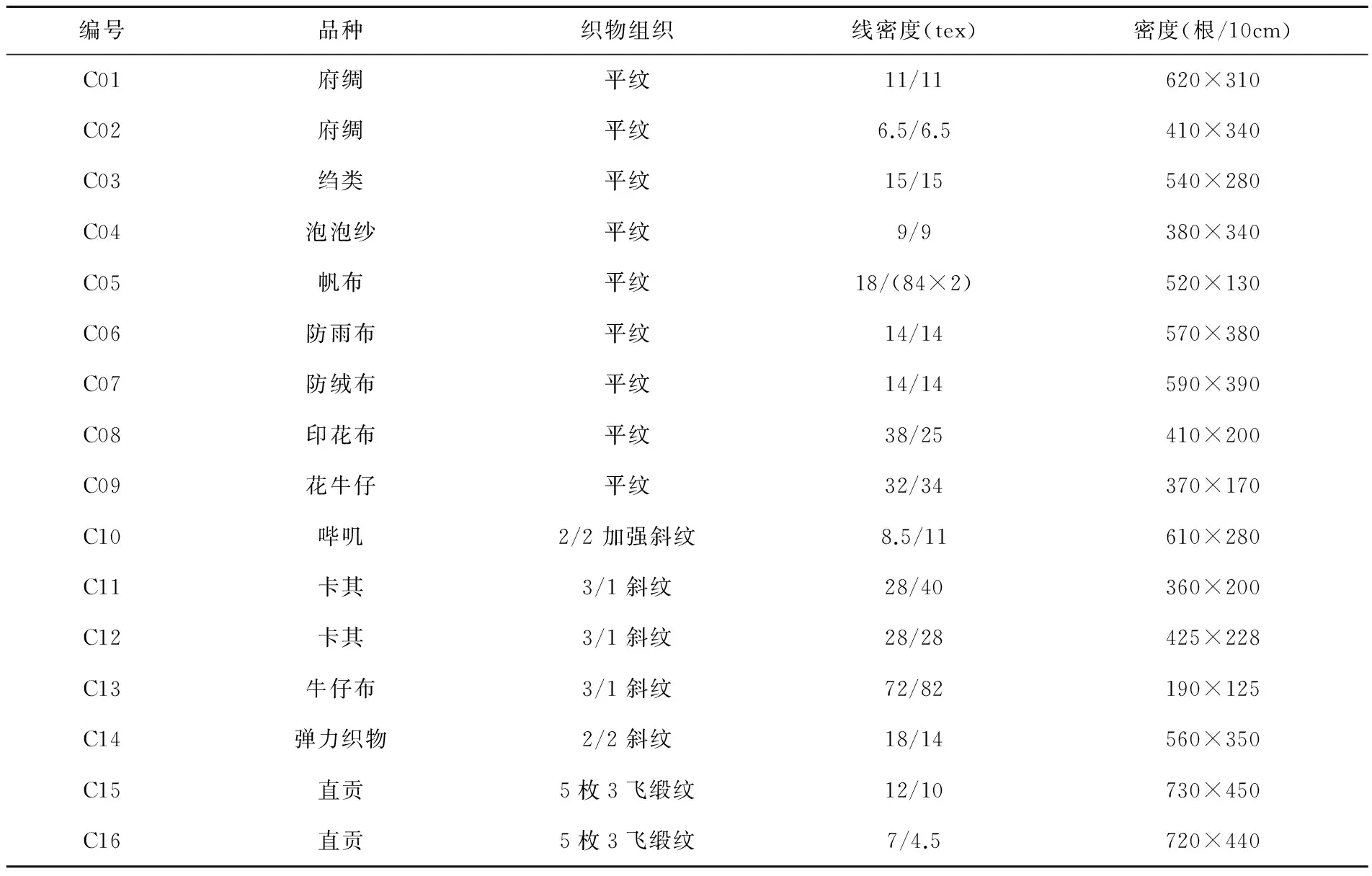

实验选用3种组织16种不同的纯棉织物,具体见表1。

2.1.2测试仪器

HD026N型电子织物强力仪(南通宏大实验仪器有限公司)。

2.2实验环境及测试原理

温度为20℃,湿度为65%的恒温恒湿实验室条件。测试原理参照国家标准《GB/T 3917.2—2009 纺织品织物撕破性能 第2部分:裤形试样(单缝)撕破强力的测定》中相关规定[8]。

2.3试样的制备

根据实验要求每种织物剪取试样规格为200 mm×50 mm(见图1),经纬向各五块(其中1块作为备用)。实验前将裁好的试样在恒温室内平衡24 h。

表1 棉织物试样

图1 舌形试样尺寸(mm)

2.4单缝法撕裂实验步骤

(1)在温度为25℃,湿度为65%的恒温实验室进行实验。

(2)将拉伸试验仪的隔距长度设定为100 mm。

(3)将试样的每条裤腿各夹入一只夹具中,切割线与夹具的中心线对齐,试样的未切割端处于自由状态。注意保证每条裤腿固定于夹具中使撕裂开始时是平行于切口且在撕力所施的方向上。试验不用预加张力。

(4)开动仪器,设定拉伸速率为100 mm/min,将试样持续撕破至试样的终点标记出。隔距每增大0.05 mm记录一次跟踪力值,最后在Excel中输出数据。

(5)改变拉伸速率,分别以50 mm/min、150 mm/min、200 mm/min 的拉伸速率进行实验,获取数据。

3 实验测试数据及分析

根据织物在撕裂过程中纱线的滑动、撕裂三角区纱线的聚积量,以及非拉伸系统纱线从织物中抽出的情况,单缝法撕裂曲线峰形不同,将单缝法撕裂曲线分为以下四大类。

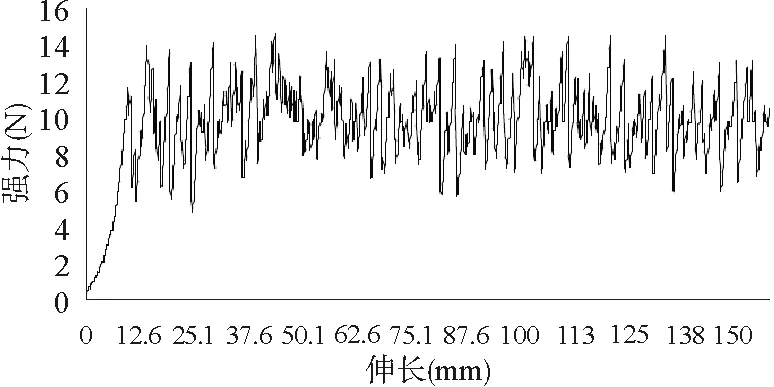

3.1均匀撕裂曲线

此类曲线峰与峰之间的间距较为均匀,且峰距较小,峰值差异较小,峰的排列较为密集,曲线呈较为规则的锯齿状,如图2所示。

出现这种撕裂曲线的织物在撕裂过程中受力纱线的滑动很小,纱线在撕裂三角区的滑移量很小,纱线的断裂接近于均匀地逐根断裂,C06、C07均属于此类织物。

图2 均匀撕裂曲线

3.2常见的撕裂曲线

此类撕裂曲线较为凌乱,峰距有大有小,峰值差异也是可大可小,峰的排列较均匀撕裂织物稀疏些,如图3所示。

图3 常见撕裂曲线

出现这种撕裂曲线的织物在撕裂过程中受力纱线有一定的滑动,纱线在撕裂三角区会出现一定的聚积,纱线的断裂有逐根断裂,也会出现少量束纱线的断裂,撕裂曲线不规则。

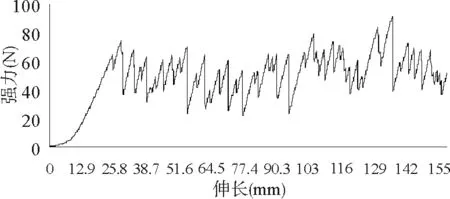

3.3集束撕裂曲线

此类撕裂曲线由一系列的小峰间或几个大峰构成,峰与峰之间的差异很大,峰距相对较大,峰的排列较为稀疏,如图4所示。

图4 集束撕裂曲线

出现此类撕裂曲线的织物在撕裂过程中受力纱线有明显的滑动,纱线在撕裂三角大量聚积,出现较多束纱线的断裂,甚至非拉伸系统纱线会出现从织物中抽出的现象。

3.4非正常撕裂

在单缝法撕裂过程中还有一些织物,由于经纬纱单纱强力差异过大,受拉伸系统纱线会随着力的增大而断裂,无法得到正确的撕裂强力。此类织物不适用单缝法撕裂破坏实验 。

4 结语

通过对棉织物试样测试曲线的峰形特征,对比分析撕裂过程中纱线在织物中的滑动,撕裂三角区纱线的聚积情况,及纱线的断裂情况,在裤形单缝法撕裂中,将织物撕裂破坏曲线分为均匀撕裂、常见撕裂、集束撕裂和非正常撕裂四大类。其中,均匀撕裂曲线峰与峰之间的间距较为均匀,且峰距较小,峰值差异较小,峰的排列较为密集,曲线呈较为规则的锯齿状;常见撕裂曲线较为凌乱,峰距有大有小,峰值差异也是可大可小,峰的排列较均匀撕裂织物稀疏些;集束撕裂曲线由一系列的小峰间或几个大峰构成,峰与峰之间的差异很大,峰距相对较大,峰的排列相对最为稀疏;还有一些织物,由于经纬纱单纱强力差异过大,受拉伸系统纱线会随着力的增大而断裂,无法得到正确的撕裂强力。

[1]王婷,安红.棉型服装面料撕裂性能预测分析[J].江苏纺织,2005,30(6):36—38.

[2]汪黎明,高传平,李立.机织物撕裂破坏机理的研究[J].青岛大学学报,2001,16(1):29—32.

[3]姚澜,吴坚.机织物撕裂强力的测试方法分析[J].大连轻工业学院学报,2001,20(3):221—224.

[4]葛振余.聚氨酯涂层织物撕裂性能的研究[D].上海,东华大学,2003.

[5]刘宏伟.织物撕裂机理的探讨[J].郑州纺织工学院学报,1995,6(l):8—11.

[6]葛振余, 吴丽莉, 俞建勇,等.聚氨酯涂层织物单缝法撕裂性能的研究[J].东华大学学报(自然科学版),2005,31(3):84—88.

[7]董洁,孙润军,来侃.纯棉织物撕裂性能测试分析[J].西安工程大学学报,2013,27(3):327—329.

[8]王婷.基于ANFIS的棉型面料撕裂性预测[J].山东纺织科技,2005,46(3):44—47.

Research on Classification of Tearing Curve about Cotton Fabrics under Shearing Action

ChengHaonan

(Jiangxi Institute of Fashion Technology, Nanchang 330201,China)

In this paper, the characteristics of curve peak shape of 16 kinds of woven fabric sample were compared, and the sliding of the yarn in the fabric, tearing triangle accumulation of yarn, and yarn fracture situation were analyzed.

tearing performance; single stitch; cotton fabrics; tearing curve

2015-05-14

程浩南(1986—),男,河南周口人,助教。

TS 116

A

1009-3028(2015)05-0008-04