多轴车制动力差检测研究

陈成法,焦宇飞,白云川,郭 正,张建生,李树珉

多轴车制动力差检测研究

陈成法1,焦宇飞1,白云川1,郭正1,张建生2,李树珉2

(1.军事交通学院军用车辆系,天津300161;2.军事交通学院外训系,天津300161)

为解决滚筒式制动检验台无法检测全时驱动车辆制动性能的问题,对多轴驱动车辆的制动过程进行分析。车辆通过左右滚筒异向同步驱动零差速制动检验台时,利用伺服机构操纵制动踏板,在相同制动过程中分别得到左右轮的制动过程增长曲线,将曲线进行时间轴拟合,得到近似的制动力差。利用普通单轴驱动车辆对上述方法进行试验,验证结果表明该方法对多轴驱动车辆制动力差检测的可靠性。

多轴驱动车辆检测;制动力差检测;曲线拟合;数据对比

0 引言

随着多轴驱动车辆的研发和生产技术日益成熟,多轴车在工程领域的应用日益广泛[1]。由于多轴车轴重、轴数多、轴与轴之间贯通式连接等特性,使得多轴车辆制动性能的检测比单轴车复杂很多。

目前国内外对于多轴车辆的检测主要有以下3种方法:路试法检测、多组滚筒组合法检测与左右滚筒异向同步法检测[2]。国外对于多轴车检测的相关设备种类繁多,应用也很广泛,如丹麦的BM20200型制动检测台和德国AHS-Mobile型制动性能检测台。国内相关设备较少,存在很大研究空间。

1 多轴驱动车辆制动过程力学分析

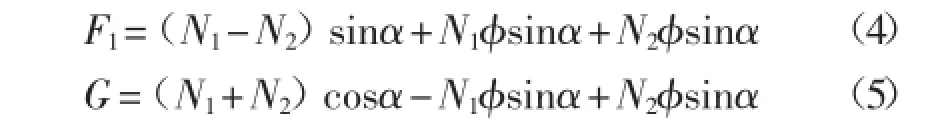

左右滚筒异向同步驱动零差速制动检验台在对多轴驱动车辆进行制动检测时,分别对左右轮进行制动检测。当检验台对左轮进行检测时,右滚筒带动右轮相对左轮反方向同转速转动,同种方法对右轮进行检测。图1和图2分别为多轴驱动车辆在利用左右滚筒异向同步驱动零差速制动检验台进行制动性能检测时,左、右轮的受力情况。

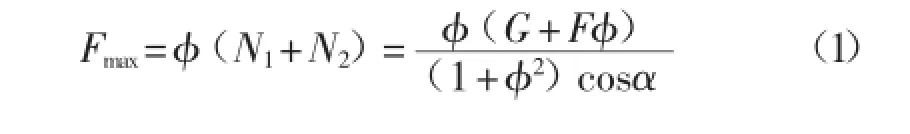

通过受力分析可得,左右轮最大制动力在检测时大小为

式中:Fmax——最大制动力;

N1、N2——前后滚筒对车轮的支撑力;

G——车辆被测轴对左右轮的轴重;

φ——车轮与滚筒的附着系数;

α——车轮在滚筒上的安置角;

T1,T2——前后滚筒对车轮的制动反力。

出现最大制动力时,其他轴对被测轴的水平反力F1:

根据式(4)可得:在出现最大制动力时,非测车轮对被测车轮所提供的水平反力也达到最大值。

图1 左轮制动检测受力图

图2 右轮制动检测受力图

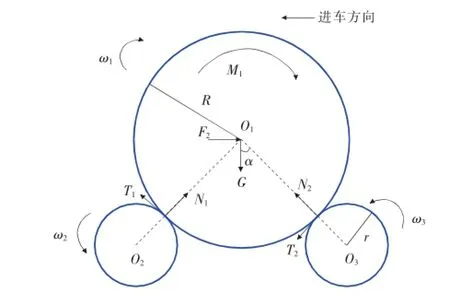

根据以上分析结果,对整车在进行制动检测时的水平方向进行稳定性分析。图3为整车在制动检验台上水平方向的受力分析图,其中F1、F2、F3、F4分别为车轮在制动检测过程中所受的水平方向作用力。

图3 整车在制动检验台上水平方向受力

对左轮进行制动力检测时,右轮受滚筒异向驱动转动,在制动时车轮受到滚筒向前的推力。设前后轴车轮到各轴中心的距离都为L,对前轴中心进行力矩分析可得:

根据制动器制动特性分析F1≥F2;当F1=F2时,车辆制动检测整车所受的扭矩最大,车辆状态最不稳定[3];此时,若地面所提供的静摩擦力F3≥F1,则车辆在制动检测时可以保持稳定。在力学分析后得出左右滚筒异向同步零差速法检验左右轮制动力时车辆在检测过程中是稳定的,并且对左右轮分别进行受力分析时,得到的结果与同时正转检测时相同。因此,在理论上可以证明利用该检验台可以实现左右轮制动力的检测。

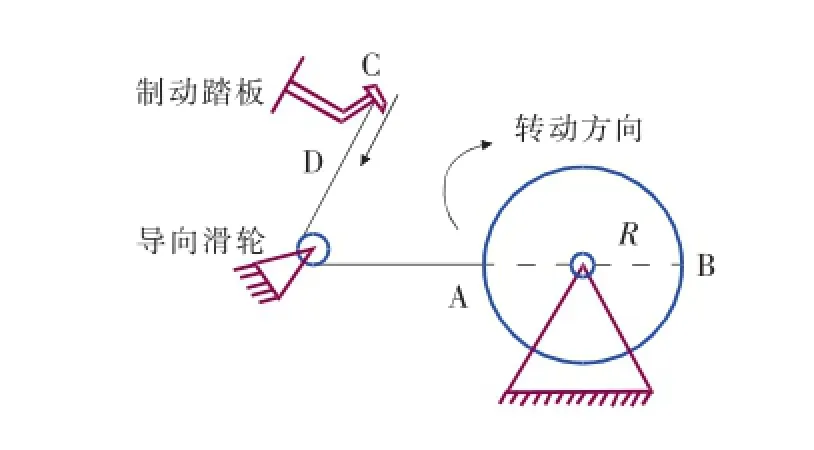

图4 伺服机构

2 基于时间轴的制动力差取值方法

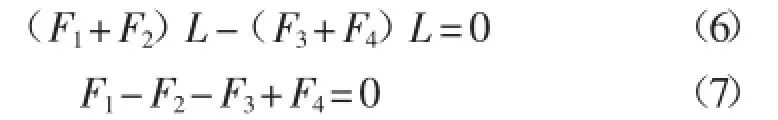

在GB 7258——2012《机动车运行安全技术条件》对制动力平衡的要求中规定:台试检验制动性能时,在左右轮制动力增长的全过程中,应同时测得左右轮制动力差值的最大值[4]。由于多轴驱动车辆在左右滚筒异向同步驱动零差速制动检验台进行制动性能检测时,只能通过左右轮分别检测的方式进行制动性能检测。在这种检测方式下不能满足规定中同时对左右轮的制动力增长全过程进行检验的要求[5]。因此,提出一种基于时间轴的制动力差检测方法。设计一个伺服机构如图4所示,满足在制动检测过程中带动制动踏板以较快的速度匀速到底,使每次制动的过程和时间相同,以此测量的左右轮制动力差代替上述标准的要求值。

2.1利用伺服机构检测制动力

伺服机构的工作原理是利用步进电机旋转部件拉线带动钢丝绳运动,拉线的末端带动制动踏板下行。钢丝绳的运动距离为旋转部件直径AB的长度,同时AB的长度等于CD的长度。钢丝绳的方向通过导向滑轮进行变向,导向滑轮和步进电机都固定在钢板底座上,底座与驾驶座椅之间通过螺栓进行刚性固定,保证运动的稳定性。其运动情况如图5所示。步进电机采用12V直流电压驱动。试验前,多次测量驾驶员正常进行制动检测时踩制动踏板的时间,对步进电机的转速进行调节,使步进电机拉动踏板到底的时间大致等于人踩踏板所需的时间[6]。实际检测过程中,步进电机旋转部件顺时针由A运动到B,制动踏板到底,直至车轮停转,完成一次制动检测。然后,电机继续旋转,由B运动到A,制动踏板恢复到原点,准备进行下一次制动检测。整个过程步进电机始终匀速旋转,保证每次制动过程都具有良好的重复性。

2.2试验数据处理分析

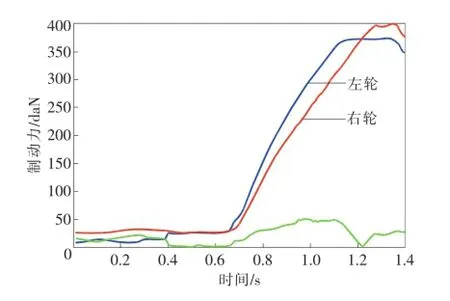

利用伺服机构在勇士车四驱的模式下,进行前轴的左右轮制动力检测,得到左右轮的制动力曲线如图6所示。通过对检测数据进行处理得到基于时间轴的制动力差。

从图中可以看出两次制动过程所用的时间相同,具有基本相同的制动过程。按此方法对前轴进行10次检测,得到相应的数据。

图5 伺服机构运动简图

图6 利用伺服机构得到的制动力曲线

由于得到的左右轮制动力曲线具有相同的增长过程和增长时间,因此,可以采用时间起点推移的方法,使两条制动力曲线处于同一时间起点,即左右轮是同时进行制动力检测。

利用Matlab对制动力数据进行沿时间轴的推移,使左右轮在同一时间起点进行制动力检测。然后,对两条制动力曲线进行作差处理,得到制动力差的增长曲线,如图7所示。

图7 基于时间轴的制动力差曲线

经过Matlab计算,图7的左右轮制动力差最大值为59daN。通过对10次制动力试验的数据进行分析可知:试验得到的最大制动力差分别为59,71,64,77,66,78,58,67,75,65 daN(1daN=10N)。左右轮最大制动力差出现在最大制动力出现之前;制动曲线增长速率最快的时刻,大约在制动力出现后0.7~0.75s。

3 试验研究

3.1实际制动力差检测试验

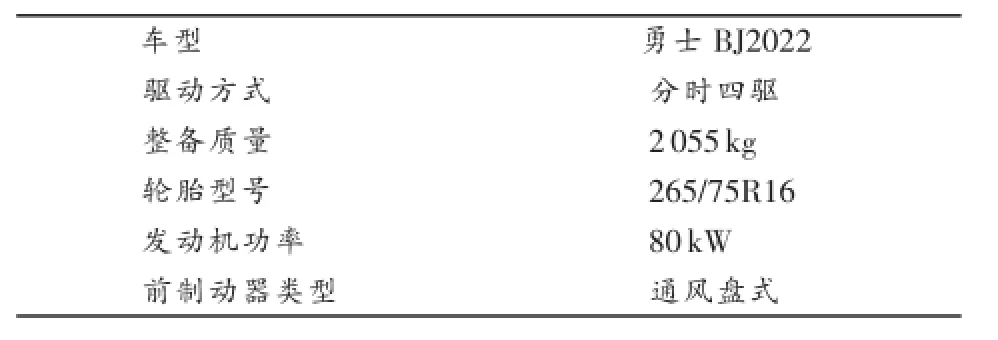

以勇士车作为试验车型,表1为试验用车的基本参数。对勇士车前轴进行左右轮制动力平衡的试验,得到左右轮的制动力差[7]。根据勇士车试验得到的左右轮制动力差与基于时间轴的制动力差取值方法进行对比验证。

表1 试验用车基本参数

标准滚筒反力式制动检验台采用的检测方式是左右滚筒同时正转,因此可以同时测得左右轮在制动过程中的制动力差,符合GB 7258——2012《机动车运行安全技术条件》中关于制动力平衡检测的要求[8]。在利用标准滚筒反力式制动检验台对勇士车进行左右轮制动力差的检测时,将勇士车分动器设置为前轴驱动的驱动方式。

图8 勇士车车轴左右轮制动力差试验结果

图8为勇士车车轴左右轮制动差试验结果。利用Matlab对试验数据进行处理,得到左右轮在制动过程中,同时测得的左右轮制动力的最大差值[9]。图9为利用Matlab处理数据后得到的左右轮制动力差曲线。

图9 利用Matlab得到的制动力差曲线

从图中可以看出,本次试验得到的左右轮最大制动力差为65daN。对剩余的试验数据进行处理后得到左右轮最大制动力差分别为65,59,60,62,70,69,71,55,60,75daN。

3.2试验数据对比分析

通过基于时间轴制动力差取值方法和实际制动力作差取值方法,获得关于左右轮制动力差的试验数据[10]。对以上试验数据进行样本期望和差值比较,对基于时间轴制动力差取值方法进行验证。

3.2.1样本期望比较

基于时间轴的左右轮制动力差样本:A= [59,71,64,77,66,78,58,67,75,65]。

通过标准滚筒反力式制动检验台得到的标准制动力差样本:B=[65,59,60,62,70,69,71,55,60,75]。

对两种体现左右轮制动力差的数据进行处理,期望分别为:E(A)=68,E(B)=64.6。

E(A)和E(B)比较接近。因此,通过样本期望进行比较得出,基于时间轴的制动力差取值方法比较准确。

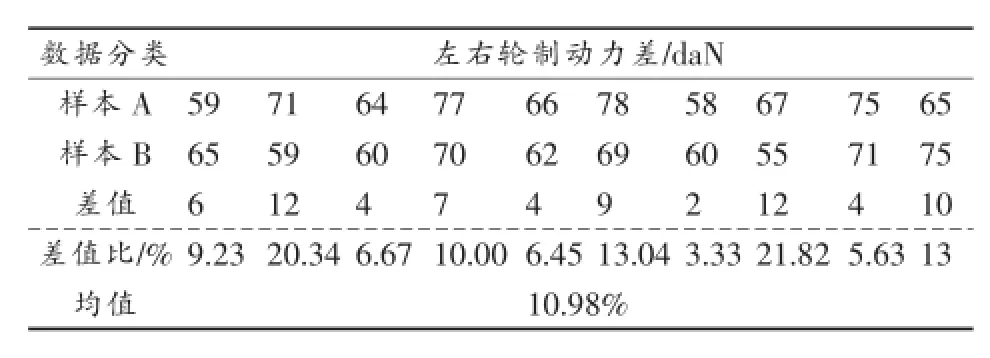

3.2.2样本差值百分比

对基于时间轴的制动力差取值方法的数据样本A进行差值分析,如表2所示。

表2 数据样本A差值分析

通过对样本A数据进行分析可得,基于时间轴的制动力差的取值方法所得到的数据与真实制动力差比较相近,相似度很高,平均差值只有10.98%。

4 结束语

1)利用左右滚筒异向同步驱动零差速制动检验台进行制动检测时,车辆能够保持检测时车身的稳定。

2)基于提出的时间轴制动力差取值方法得到的数据与利用标准检验台实际检测得到的数据很接近。因此,可以在多轴驱动车辆制动力差的检测中利用此方法进行制动力差的检测。

[1]刚宪约.基于位移法的多轴汽车轮胎载荷计算方法的研究[J].汽车工程,2012:34-35.

[2]赵伟.基于横摆力矩的汽车制动稳定性模糊控制[J].长安大学学报,2008:45-46.

[3]刘芹芹.重型车辆多轴转向控制方法及仿真[D].吉林:吉林大学出版社,2011.

[4]何仁,童成前.多轴汽车制动性能分析方法[J].交通运输工程学报,2010(6):59-63.

[5]李蒙蒙.全驱车辆制动性能台架稳态检测约束系统研究[D].吉林:吉林大学,2013.

[6]余志生.汽车理论[M].北京:北京交通大学出版社,2013:45-52.

[7]杨勇.多轴车辆台架试验驱动轴载荷的动态分配方法[J].浙江大学学报:工学版,2014(6):1080-1085.

[8]Xu G,Su J,Chen R,et al.Dynam ic calibration compared with static calibration method for roller tester of vehicle brake force[J].Advance in Mechanical Engineering,2014(2):128-132.

[9]焦国昌,孔祥文,刘国东.汽车制动性能动态检测和静态检测对比分析[J].东北林业大学学报,2006(5):93-94.

[10]廖绍良.多轴车辆整车试验台驾驶执行机构的研发[D].杭州:浙江大学,2014.

Detection study on multiaxial vehicle different braking force

CHEN Chengfa1,JIAO Yufei1,BAI Yunchuan1,GUO Zheng1,ZHANG Jiansheng2,LI Shumin2

(1.Military Vehicle Department,Military Transportation University,Tianjin 300161,China;2.Foreign Training Department,Military Transportation University,Tianjin 300161,China)

In order to solve the problem that the drum brake inspection station could not detect braking performance of full-time driving vehicles,analyzing braking process of multi-axis drive vehicles.With vehicles passing around the drum counter-synchronous drive crossdrive brake inspection station,servo were used to control the brake pedal,so that we could get the left and the right wheels'growth curves under the same barking process.Making the curve fitting axis,then we could get approximate braking force difference.Driving the uniaxial vehicles test the method what we described above,verifying the reliability of the method.

multi-axis driving vehicle's detection;braking force difference detection;curve fitting;data comparison

A

1674-5124(2015)09-0028-04

2014-11-19;

2015-01-11

陈成法(1978-),男,河北沧州市人,讲师,博士,研究方向为仪器科学与技术。