CFB锅炉尾部喷氨水深度烟气脱硫试验流场优化研究

方立军, 尹荣荣, 高建强, 程少伟

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

CFB锅炉尾部喷氨水深度烟气脱硫试验流场优化研究

方立军,尹荣荣,高建强,程少伟

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

针对某电厂设计的循环流化床(CFB)锅炉尾部烟道喷氨水深度烟气脱硫系统,通过现场试验得到喷入氨水后灰中CaO的质量分数和烟气中SO2的质量浓度,采用Fluent软件对其尾部喷氨水深度烟气脱硫流场进行数值模拟,分析了不同喷嘴位置和角度时氨水在烟道中的运动轨迹、质量浓度分布和烟气进出口压降,确定了气液混合效果较好时的最佳喷嘴位置和角度.结果表明:当喷嘴进口氨水质量流量为0.056 kg/s,上层喷嘴在y=2.4 m处、角度为水平方向,下层喷嘴在y=1.6 m处、与水平方向成45°斜向下时,氨水在烟道中的充满度以及与烟气的混合效果最好,脱硫效率最高可达60.13%,烟气进出口压降为42.3 Pa;烟气进出口压降的数值计算结果与现场试验数据较吻合.

CFB锅炉; 深度烟气脱硫; 氨法; 流场; 数值模拟

循环流化床(CFB)锅炉具有煤种适应性强、环保性能好和灰渣可综合利用等优点,是洁净煤技术中的一个重要组成部分[1].2011年国家颁布的《火电厂污染物排放标准》规定:2014年7月1日起现有火电厂SO2排放量必须达到200 mg/m3,少部分地区达到400 mg/m3.要达到新标准的要求,如果仅依靠CFB锅炉炉内投入石灰石进行脱硫,就需要燃用低硫煤或者加大石灰石的投入量.大量试验表明,当Ca与S物质的量之比大于2时,脱硫效率可以达到80%以上,但脱硫剂利用率仅为50%,炉内的灰渣量和飞灰量均会增加,增大了灰渣的物理热损失,而且石灰石投入量的增加会造成燃料不能充分燃尽,从而降低了锅炉的燃烧效率,经济效益差[2-4].因此,目前各地采用CFB锅炉的电厂都开始寻求深度脱硫方式[5],使SO2的排放量达到新标准.如淄矿集团埠村煤矿矸石热电厂采用炉内投入石灰石和简易石膏法相结合的两级组合脱硫方式[6],灵石中煤化工有限责任公司的3台75 t/h CFB锅炉采用湿式氨法脱硫[7],广东粤电云浮发电厂有限公司建造了CFB锅炉石灰石-石膏湿式深度脱硫装置[8-9].湿法烟气脱硫虽然脱硫效率高,但初投资大、运行费用较高,并且脱硫后烟气降温较大,即使通过烟气换热器(GGH)加热,烟气的腐蚀性仍较强.

山西某电厂结合自身实际,设计出CFB锅炉炉内投入石灰石和尾部喷氨水深度烟气脱硫相结合的脱硫方式.这种脱硫方式为半干法脱硫,起到辅助脱硫作用,脱硫效率不是太高.它不仅采用了目前国内环保提倡的氨法脱硫,具有脱硫剂来源广、脱硫产物可以回收用于化肥和投资成本低等优点,而且氨水中的水还能活化灰中的CaO,提高了石灰石的利用率,非常适合我国国情.笔者针对该电厂深度脱硫调试试验的数据进行分析,并对脱硫剂进入烟道后的气液两相流场进行模拟,确定气液混合效果较好时的最佳喷嘴位置和角度组合,为同类型装置的设计和运行提供科学数据.

1 试验模型

1.1研究对象

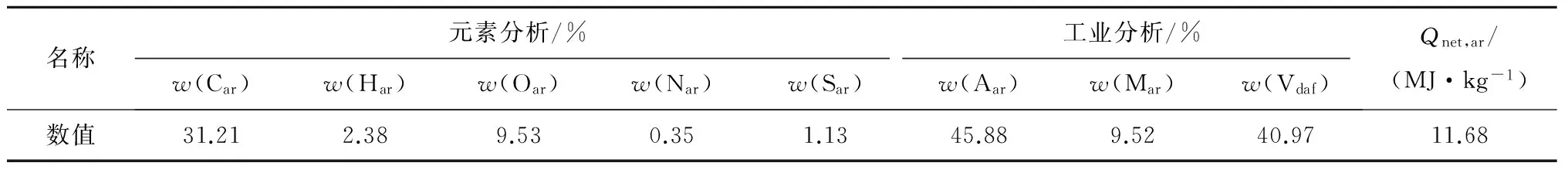

山西某电厂2×300 MW机组采用型号为SG-1060/17.5-M的CFB锅炉,燃用煤矸石与风氧化煤的混合煤(以下简称混矸煤),其煤质分析见表1.其中煤矸石作为废弃燃料,具有低挥发分、低固定碳、高灰分和低热值等特点[10-11].混矸煤的含硫量虽然不大,但其热值较低,所以单位热量所对应的含硫量较大,SO2的排放量较高,要满足国家SO2排放的新标准,必须采取炉内脱硫和二级脱硫相结合的深度烟气脱硫方式.

表1 混矸煤的煤质分析

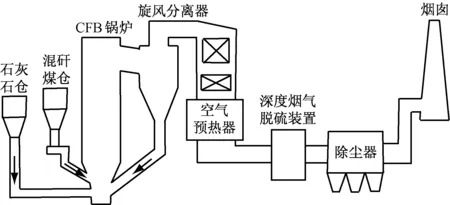

该电厂每台CFB锅炉配备2台给煤机和2台石灰石给料机,通过调节石灰石给料机的转速来控制投入的石灰石量,尾部深度烟气脱硫装置布置在空气预热器之后、袋式除尘器之前的水平烟道中,氨水通过2种不同长度的喷枪进入烟道,喷嘴为单相压力喷嘴.该脱硫方式的基本原理是炉内石灰石煅烧生成CaO来固硫,尾部深度烟气脱硫装置喷出的氨水中的水与灰中未反应的CaO进行反应,生成活性更强的氢氧化钙吸收烟气中的SO2,同时氨水与烟气中的SO2反应,生成硫酸铵或亚硫酸铵来进行脱硫.CFB锅炉深度烟气脱硫系统示意图见图1.

1.2脱硫试验

试验主要分成2组:一组保持炉内投入的石灰石量不变,分析尾部喷入脱硫剂量的变化对脱硫效率的影响;另一组保持尾部喷入的脱硫剂量不变,改变投入炉内的石灰石量,当脱硫效率最高时,分析炉内石灰石和尾部喷入的脱硫剂量的比例.每次试验前、中、后抽取深度烟气脱硫装置后水平烟道中的灰,通过化学实验法测量灰中CaO的质量分数,分析脱硫剂中的水与灰中CaO的反应情况.SO2的质量浓度取除尘器后的水平烟道分散控制系统(DCS)测点测得的SO2质量浓度值,绘制出喷入脱硫剂前、中、后烟气中SO2质量浓度的变化曲线.记录每次试验的机组负荷、脱硫剂量和质量浓度等,以便于分析其影响因素.

图1 CFB锅炉深度烟气脱硫系统示意图

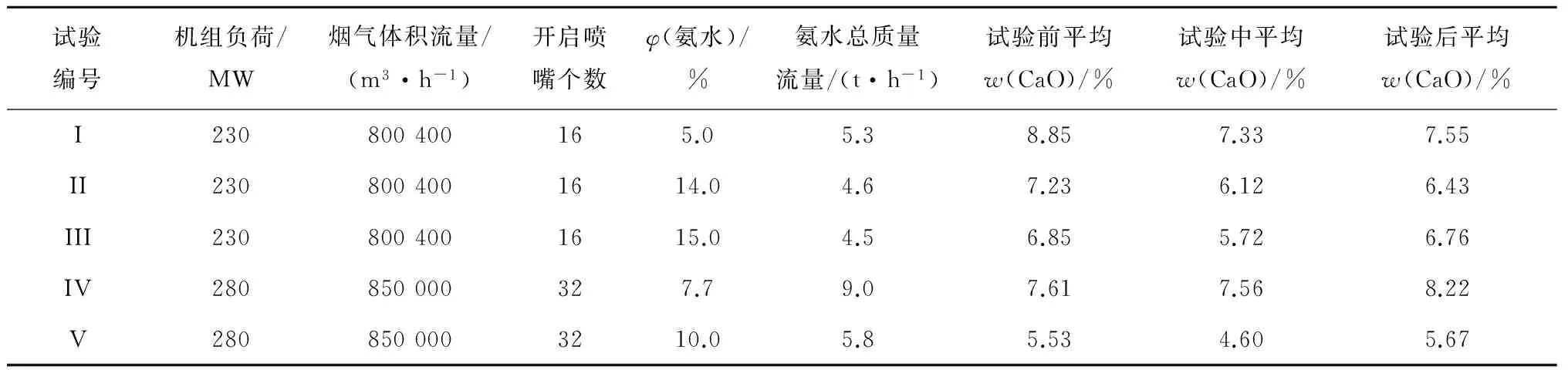

现场进行了多次试验,表2给出了高低2个机组负荷工况下不同氨水总质量流量、氨水体积分数以及开启喷嘴个数时试验前、中、后多个平均CaO质量分数的平均值.由表2可以看出,试验中平均CaO质量分数较试验前、后明显减小,灰中的CaO与氨水中的水发生了反应,灰中CaO的利用率最高可以提高18.87%,平均可以提高12%左右.

表2 试验前、中、后灰中CaO的质量分数

由于篇幅关系,只给出了试验IV的DCS数据中SO2质量浓度的变化曲线(见图2).由图2可以看出,当氨水喷入烟道后,烟气中SO2的质量浓度明显降低,停止喷氨水后SO2的质量浓度迅速回升,说明尾部深度烟气脱硫装置的脱硫效果明显且具有可行性.但该装置仍有不完善之处,尾部喷入氨水后灰中CaO的减少量较小,氨水中的水没有很好地与烟气中的灰接触反应,达到的脱硫效率也较低,甚至有相当一部分氨逃逸等一系列问题,所以在前期试验基础上必须对该装置进行优化设计.喷嘴雾化后的氨水与烟气的混合情况以及脱硫剂氨水所能覆盖的面积是影响脱硫效果的2个重要因素,采用数值模拟方法[12-14]计算氨水进入烟道后的运动轨迹、质量浓度分布和烟气进出口压降,观测氨水在流场中的覆盖范围和氨水与烟气的混合情况.

图2 烟气中SO2质量浓度的变化曲线

2 数值模型

2.1物理模型

选取二级脱硫反应区域的烟道作为计算对象,水平烟道进口高3.24 m、宽13.05 m、长3.742 m,竖直烟道高15.078 m、宽4 m,取上部水平烟道1 m处为烟气出口,如图3所示.对烟道进行网格划分,烟道结构规整且对称,将其全部划分成六面体网格,之后对网格进行了无关性检验,直至网格疏密对计算结果影响不大,最终网格总数为582 120.

图3 烟道结构

2.2数学模型

对数学模型进行如下假设:(1)认为烟气为单相流体,不考虑灰分对流场的影响;(2)不考虑氨水喷入后的化学反应,仅分析流场变化;(3)烟气为定常、不可压缩的湍流流动.相较于850 000 m3/h的烟气体积流量来说,试验中喷入的氨水体积分数远小于10%,所以采用Eular-Lagrange方法[15-17]计算氨水液滴的运动轨迹和质量浓度分布.烟气为连续相,喷入的脱硫剂氨水为离散相.采用k-ε湍流模型模拟烟气流动,烟气进口为速度进口,出口为自由流出口,烟气进口流速为6.35 m/s.试验中共有32个喷嘴,单个喷嘴进口氨水的质量流量为0.056 kg/s,液滴粒径为200~600 μm,喷嘴选用Fluent软件中自带的压力-旋转雾化喷嘴,当液滴到达壁面时被壁面捕捉,计算结束.求解器采用Simple算法,计算精度为二阶精度.

2.2.1气相控制方程

在连续方程、动量方程和能量守恒方程的基础上加上紊动能方程(即k方程)和紊流耗散方程(即ε方程),使方程组封闭,得到湍流标准k-ε方程[18-19]:

(1)

式中:Φ为通用变量;ΓΦ为输运系数;SΦ为气相自身及相间作用源项;u为流体速度;ρ为连续相密度.

2.2.2离散相运动方程

在尾部喷氨水深度烟气脱硫过程中,氨水进入烟道后会与烟气发生传热和传质,假设液滴为球形,不考虑液滴间的相互作用力和重力.离散相颗粒在流场中会受到质量力、热泳力和布朗力等,其中质量力作用最大.颗粒的运动方程为

(2)

式中:t为时间,s;FD(u-up)为颗粒的单位质量曳力,N/kg;up为颗粒速度,m/s;gx为重力加速度,m/s2;ρp为颗粒密度,kg/m3;dp为颗粒直径,m;Fx为其他作用力,N.

3 模拟结果及分析

3.1气相流场

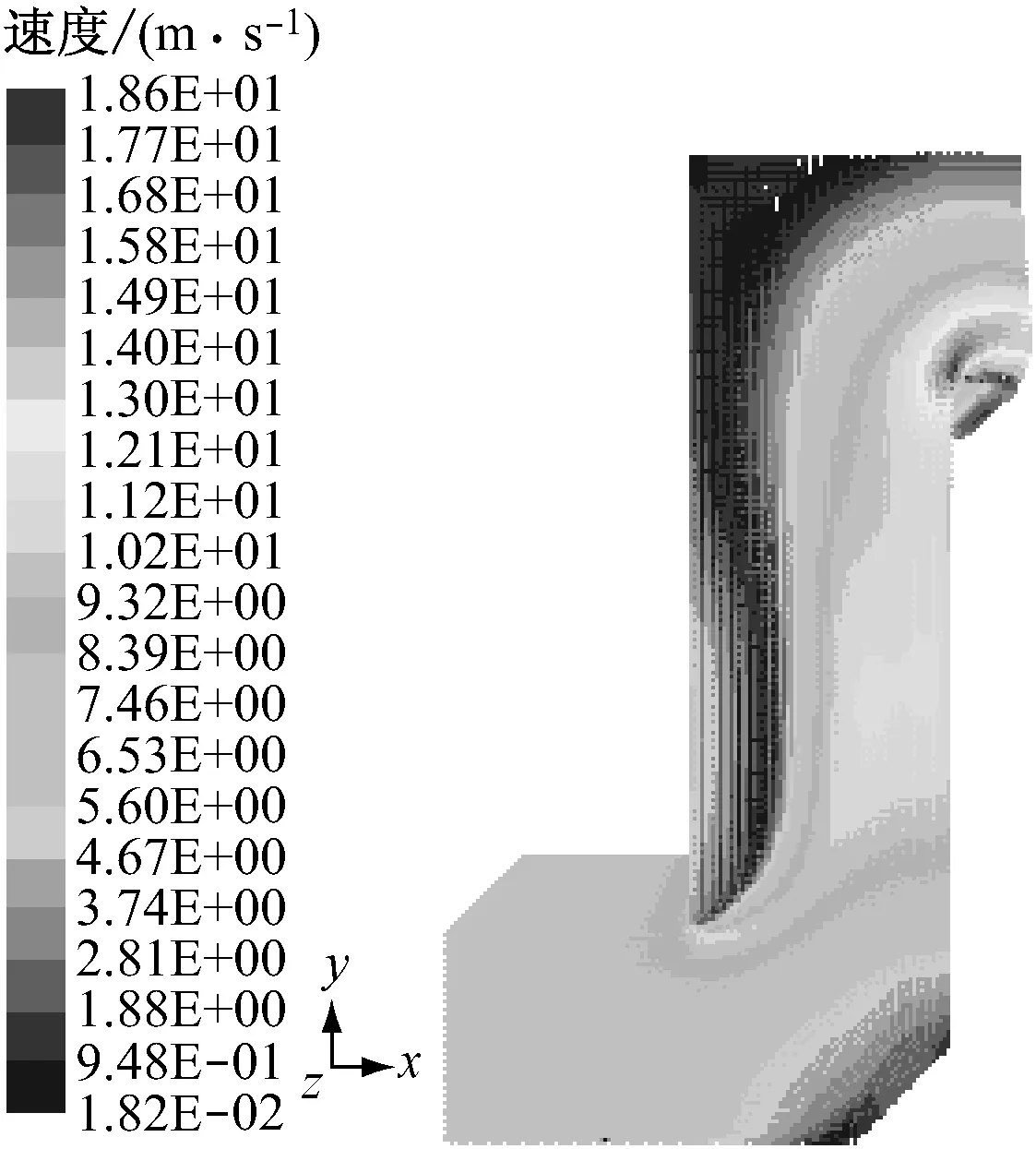

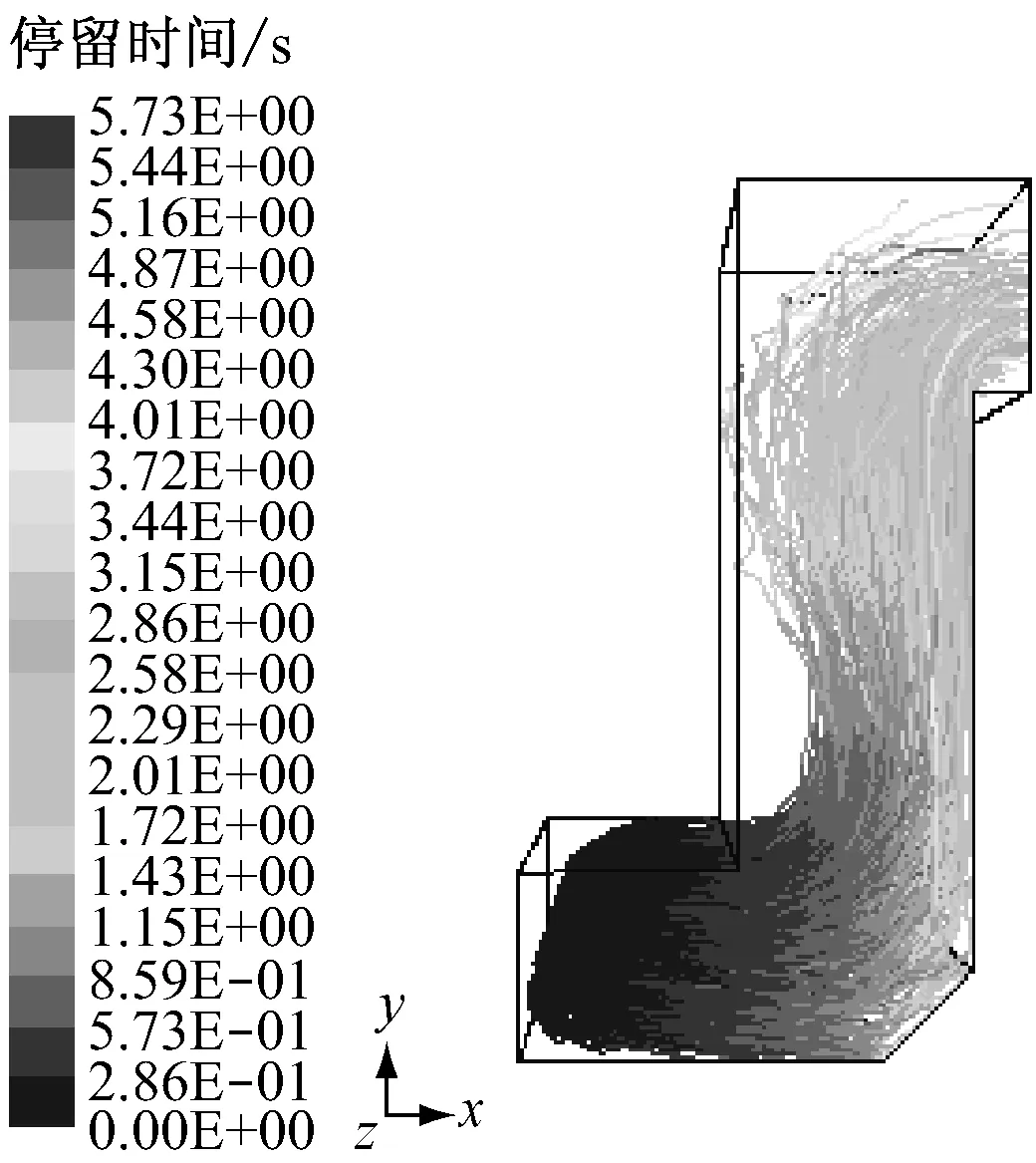

图4给出了仅连续相烟气在烟道内的三维速度场.由图4可知,在烟道拐角处的速度会有变化,水平烟道的拐角处由于速度减小会积灰,现场从烟道观测孔也可以看到,在此处由于烟气速度减小会有较厚的积灰.竖直烟道右侧较左侧的烟气速度大,在靠近左侧壁面处会有一个速度回升区.竖直烟道到水平烟道拐角处的烟气速度会增大.

图4 烟道的三维速度场

3.2离散相流场

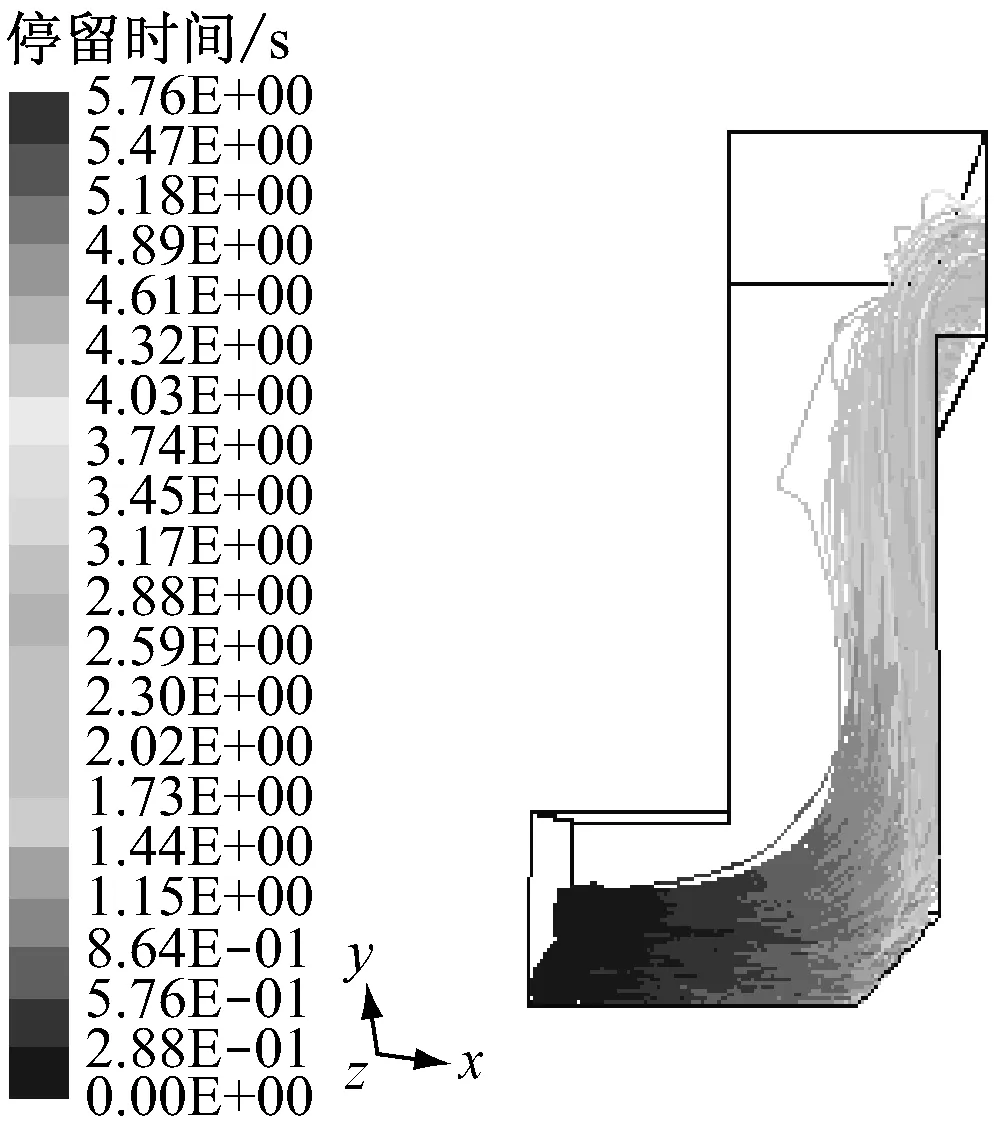

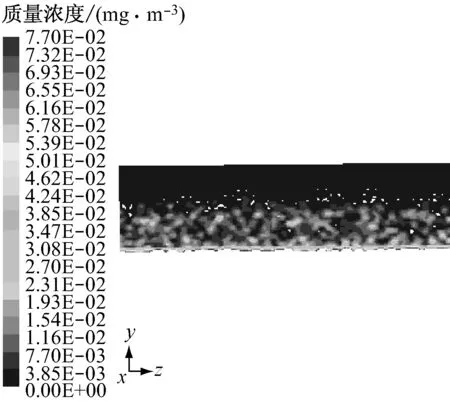

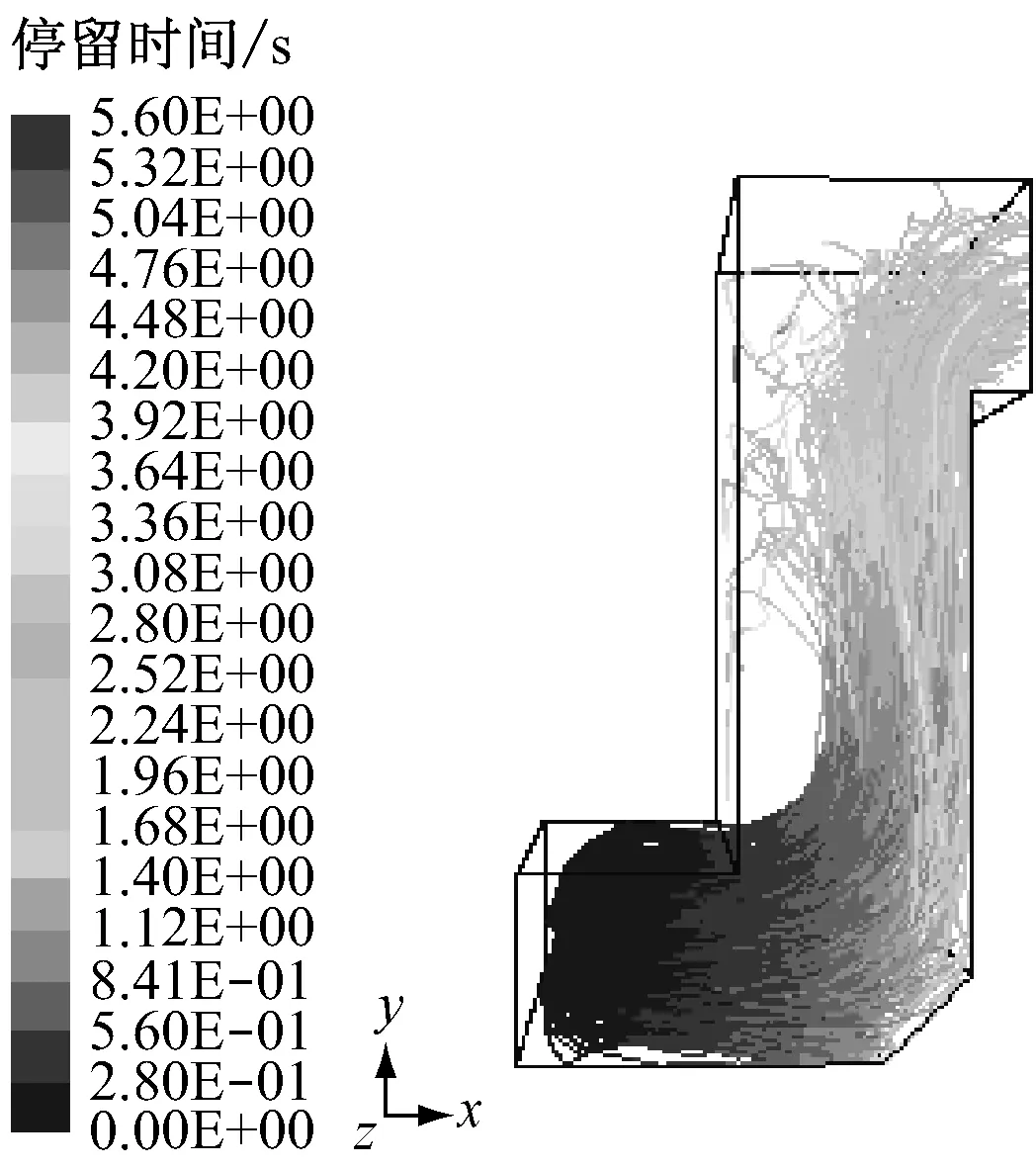

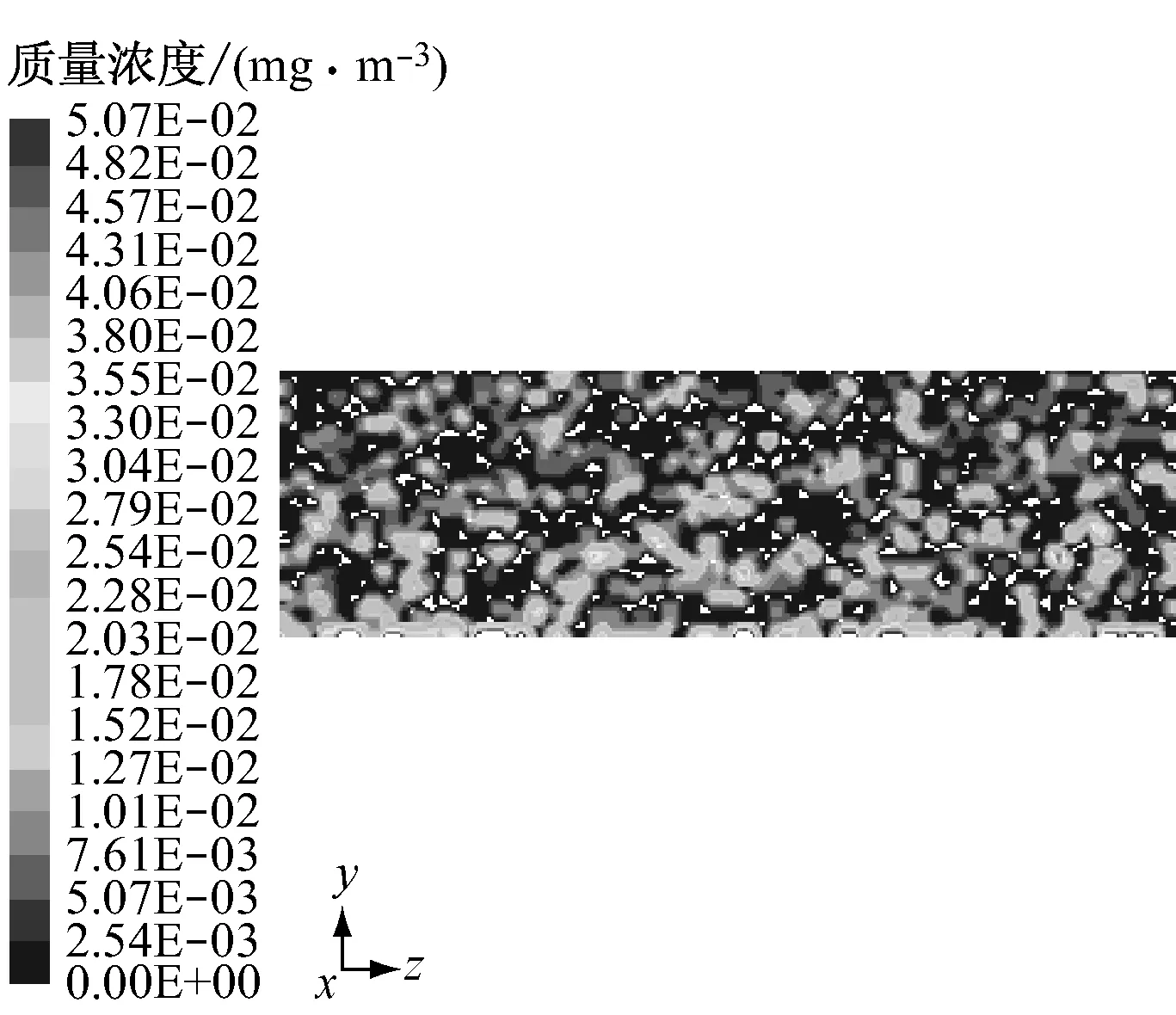

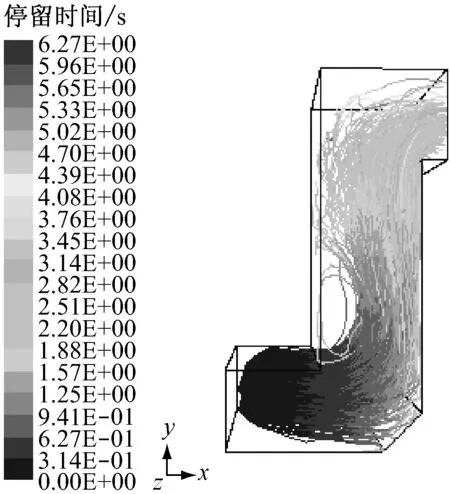

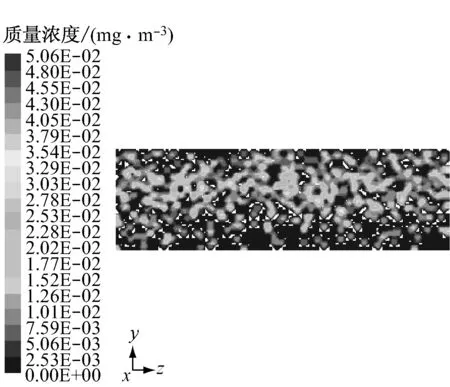

在距离烟道进口0.5 m处布置2层喷嘴,y=1.05 m处布置一层喷嘴中心与x轴正方向成90°竖直向下的喷嘴层,y=1.9 m处布置第二层喷嘴中心与x轴正方向成60°斜向下的喷嘴层,每层有16个喷嘴.模拟得到每个喷嘴进口的氨水质量流量为0.056 kg/s时,Lagrange坐标中离散相轨迹图和x=3.7 m处离散相的质量浓度分布如图5和图6所示.由图6可知,在水平烟道拐角前后x=3.7 m处测量得到的SO2质量浓度变化较大,因此计算中取x=3.7 m处为主要反应区域,观测在x=3.7 m处氨水的质量浓度分布是否均匀.

图5 离散相轨迹图

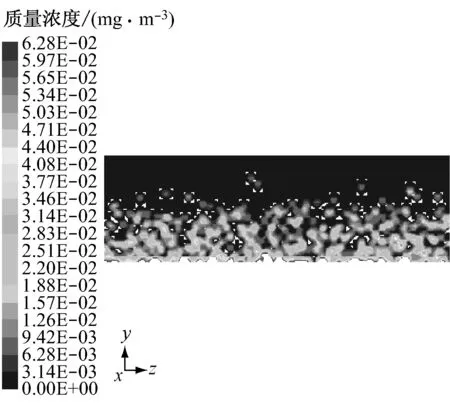

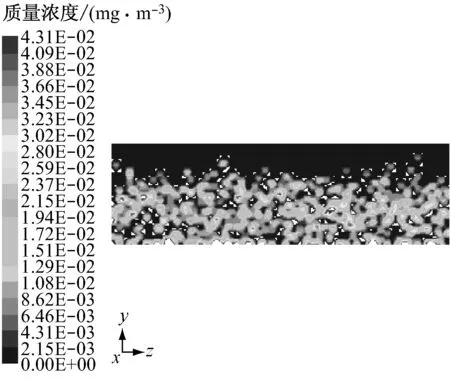

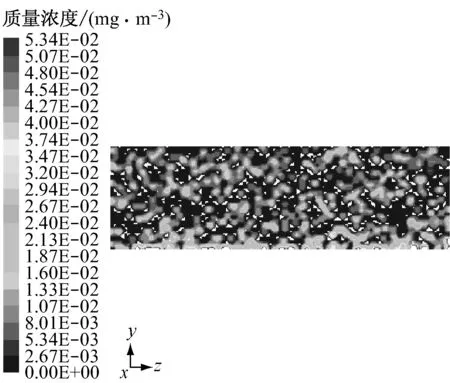

图6 x=3.7 m处离散相的质量浓度分布

由图5和图6可以看出,氨水喷入后与烟气的混合效果不好,水平烟道部分烟气轨迹靠近下部,上部基本没有氨水,同样竖直烟道也是左侧基本没有氨水,烟道下部虽然脱硫剂氨水分布较均匀,但是在靠近下壁面处氨水质量浓度较高,很容易造成湿壁,如果烟道下部有较多灰聚集就可能结块,增大了流动阻力.所以针对这些情况进行了改造,模拟改变喷嘴位置和角度后氨水在烟道中的充满度以及与烟气的混合情况.

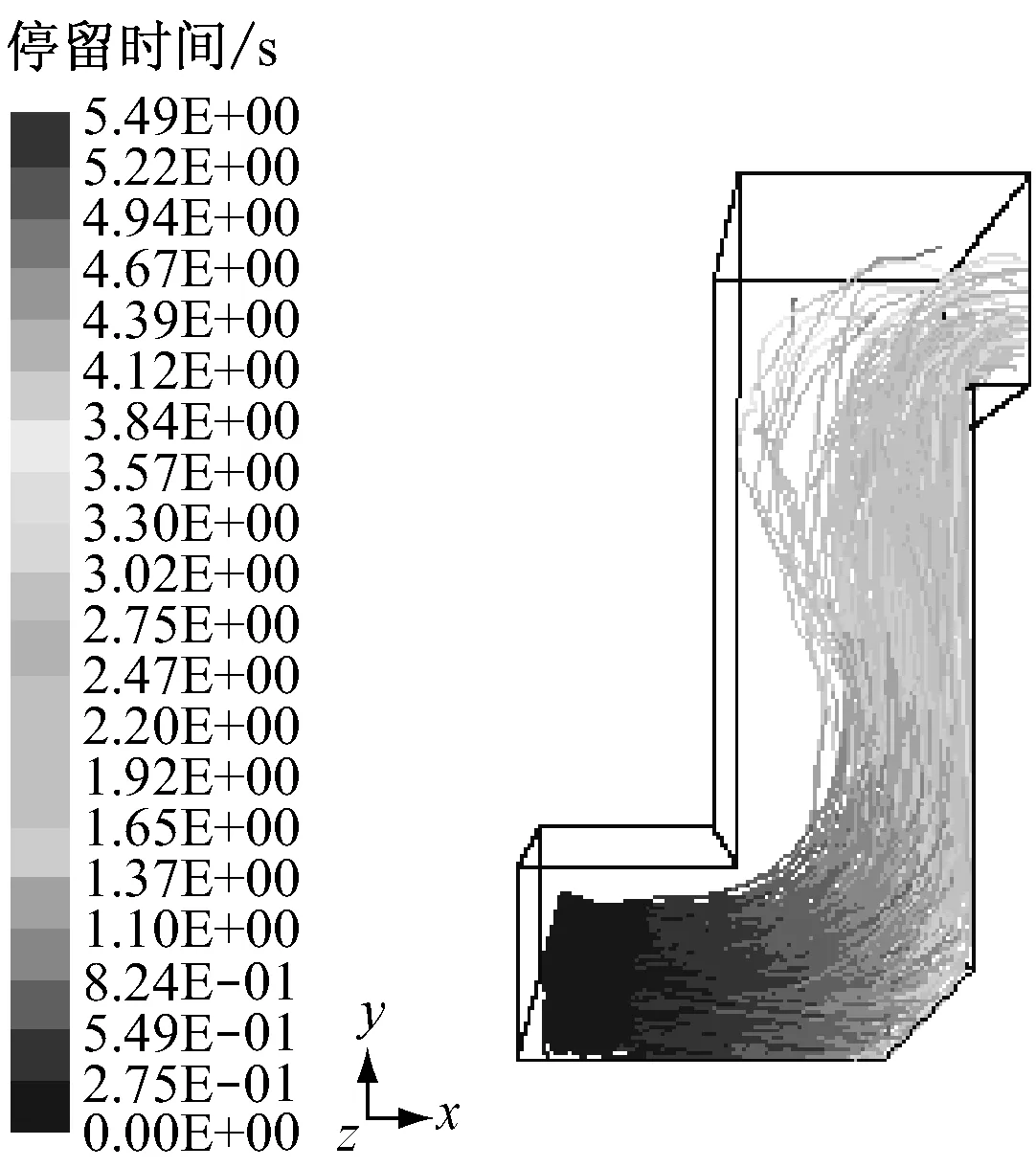

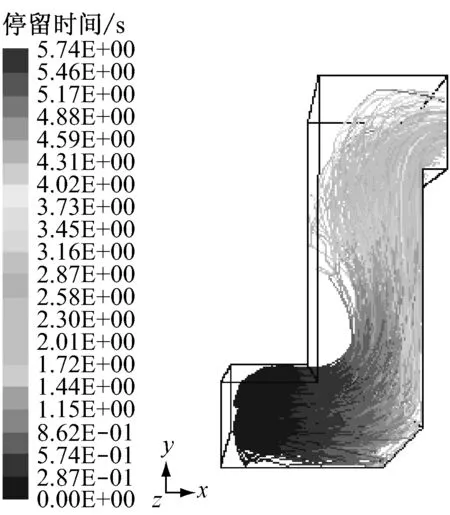

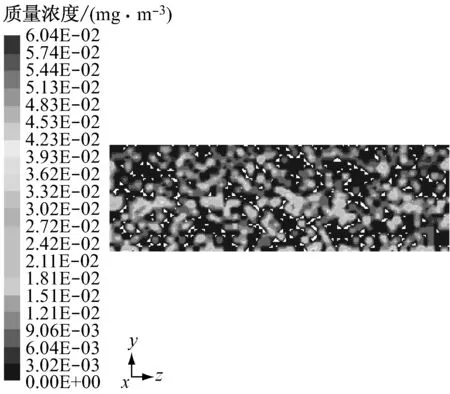

根据分析设计了以下6种方案.方案I:喷嘴位置不变,即y=1.9 m和y=1.05 m,上下2层喷嘴角度均为与x轴正方向成60°斜向下;方案II:上下2层喷嘴分别在y=2.4 m和y=1.6 m处,上下2层喷嘴角度同方案I;方案III:上下2层喷嘴分别在y=2.4 m和y=1.6 m处,上层喷嘴角度为水平方向(即x轴正方向),下层喷嘴角度与x轴正方向成90°竖直向下;方案IV:上下2层喷嘴分别在y=2.4 m和y=1.6 m处,上层喷嘴角度为水平方向,下层喷嘴角度与x轴正方向成60°斜向下;方案V:上下2层喷嘴分别在y=2.4 m和y=1.6 m处,上层喷嘴角度为水平方向,下层喷嘴角度与x轴正方向成45°斜向下;方案VI:上下2层喷嘴分别在y=2.4 m和y=1.6 m处,上层喷嘴角度为水平方向,下层喷嘴角度与x轴正方向成30°斜向下.不同喷嘴位置和角度时的模拟结果见图7.

由图7可知,当喷嘴进口氨水的质量流量为0.056 kg/s、上层喷嘴角度为水平方向时,前2种方案中氨水在烟道上部的充满度较好,前4种方案的下层喷嘴角度都太大,大量的氨水黏附在壁面容易结垢和积灰,方案VI的下层喷嘴角度太小,烟道下部紧贴壁面且基本没有氨水,而烟气速度减小,此处有很多飞灰沉积,飞灰中有很多未反应的CaO,如果氨水没有到达此处,CaO不能被利用,会造成投入石灰石的浪费.方案V中氨水在烟道中的充满度较好且烟道下壁面处氨水的质量浓度较前面4种方案小,湿壁的可能性下降.

离散相轨迹图

x=3.7 m处离散相质量浓度图

x=3.7 m处离散相质量浓度图

离散相轨迹图

x=3.7 m处离散相质量浓度图

离散相轨迹图

x=3.7 m处离散相质量浓度图

离散相轨迹图

x=3.7 m处离散相质量浓度图

离散相轨迹图

x=3.7 m处离散相质量浓度图

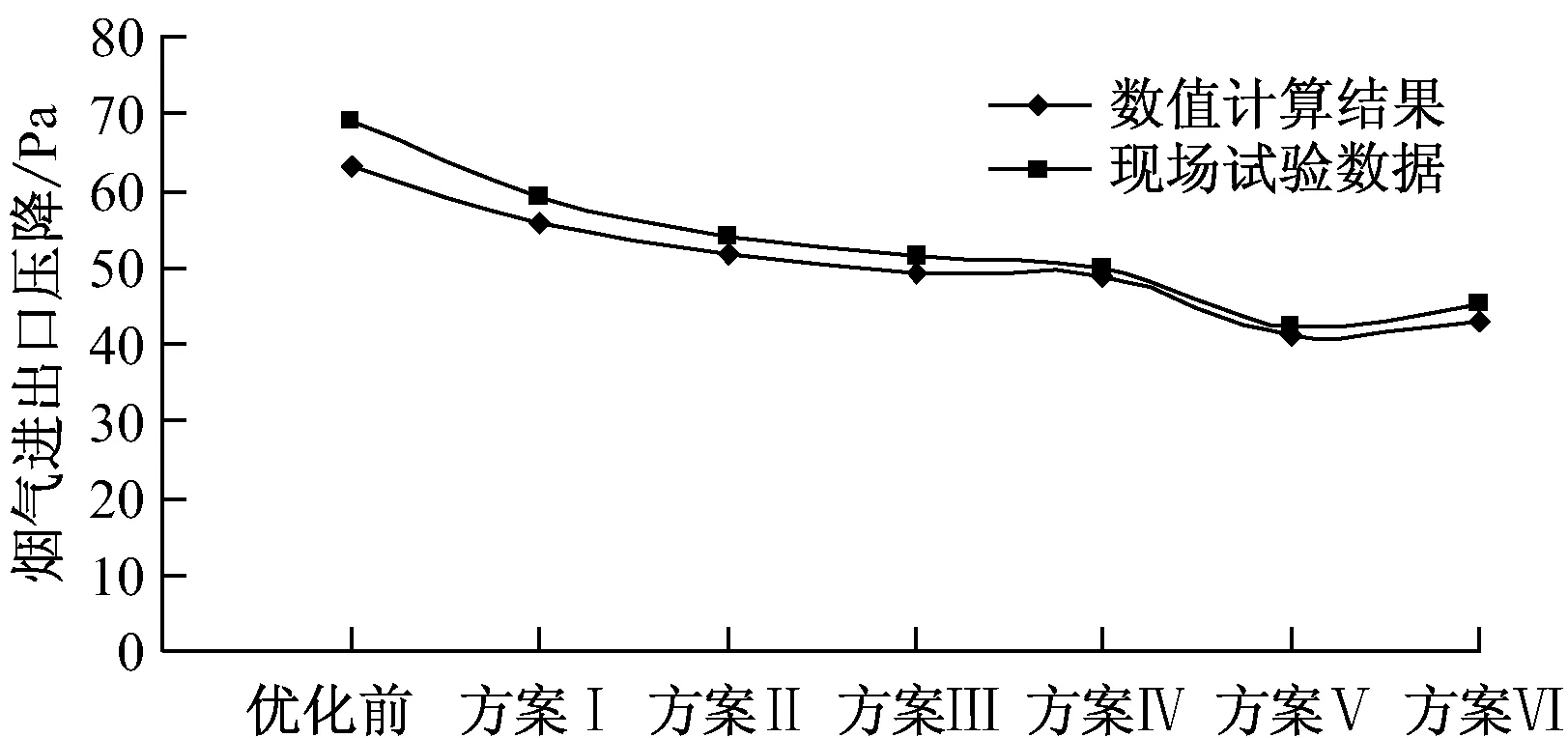

不同方案下烟气进出口压降的现场试验数据和数值计算结果见图8.由图8可知,烟气进出口压降的数值计算结果与现场试验数据吻合较好;方案V的烟气进出口压降最小,表明氨水进入流场后造成的阻力损失最小,混合效果较好.

综合比较上述6种方案,方案V中氨水的充满度以及与烟气的混合效果最好.依据方案V调整喷嘴位置和角度,通过试验可知该装置的脱硫效率最高可达60.13%,比优化前的27.54%提高了118.3%,烟气进出口压降由优化前的69.1 Pa降为42.3 Pa,模拟优化效果明显.

图8 不同方案下烟气进出口压降

4 结 论

(1)通过现场试验数据分析,深度烟气脱硫装置可以有效降低烟气中SO2的质量浓度,具有明显的深度脱硫效果,而且喷入氨水中的水还会活化灰中未反应的CaO,起到脱硫的作用,提高石灰石的利用率.经过深度烟气脱硫后烟气中SO2的排放量能够满足国家新标准的要求.

(2)喷嘴位置和角度对氨水在烟道中的充满度以及与烟气的混合效果有较大影响.

(3)当喷嘴进口氨水质量流量为0.056 kg/s,上层喷嘴在y=2.4 m处、角度为水平方向,下层喷嘴在y=1.6 m处、与x轴正方向成45°斜向下时,雾化液滴在烟道中的充满度以及与烟气的混合效果最好.试验中该装置烟气进出口压降为42.3 Pa,脱硫效率最高可达60.13%.烟气进出口压降的数值计算结果与现场试验数据吻合较好.

[1]李永华,陈鸿伟,高建强,等.循环流化床锅炉的燃烧脱硫试验研究[J].动力工程,2008,28(6): 935-939.

LI Yonghua, CHEN Hongwei, GAO Jianqiang,etal. Experimental study on combustion desulfurization of circulating fluidized bed boiler [J]. Journal of Power Engineering, 2008, 28 (6): 935-939.

[2]ZHAO Yi, XU Peiyao, SUN Xiaojun,etal. Experimental and mechanism studies on simultaneous desulfurization and denitrification from flue gas using a flue gas circulating fluidized bed [J]. Science in China Series B: Chemistry, 2007, 50(1):135-144.

[3]何宏舟,邹峥,俞金树,等.循环流化床锅炉燃烧福建无烟煤炉内脱硫的工业试验研究[J].中国电机工程学报,2010,30(35):7-12.

HE Hongzhou, ZOU Zheng, YU Jinshu,etal. An industrial experiment research on the desulfurization of circulating fluidized bed boiler burning Fujian anthracite [J]. Proceedings of the CSEE, 2010, 30(35): 7-12.

[4]刘宏丽,靳智平,卫国.1 025 t/h循环流化床锅炉深度脱硫方式选择研究[J].热力发电,2009,38(3):5-9.

LIU Hongli, JIN Zhiping, WEI Guo. Study on selecting deep desulfurization mode for 1 025 t/h CFB boiler [J]. Thermal Power Generation, 2009, 38(3): 5-9.

[5]王菲,赵培.湿法烟气脱硫在循环流化床锅炉的系统设计[J].资源节约与环保,2010,5(2):70-71.

WANG Fei, ZHAO Pei. The design of wet flue gas desulfurization system in circulating fluidized bed boiler [J]. Resources Economization & Environment Protection, 2010, 5(2):70-71.

[6]宋树亮,李彪.小型循环流化床锅炉烟气脱硫实例应用[J].山东煤炭科技, 2009, 15(1):42-43.

SONG Shuliang, LI Biao. Flue gas desulfurization instance application in the small circulating fluidized bed boiler [J]. Shandong Coal Science and Technology, 2009, 15(1):42-43.

[7]郭新法.循环流化床锅炉烟气湿式氨法脱硫新工艺[J].化肥工业,2010,37(2):40-47.

GUO Xinfa. New technology for desulfurization by wet ammonia process of flue gas from circulating fluid-bed boiler [J]. Chemical Fertilizer Industry, 2010, 37(2): 40-47.

[8]曾庭华,湛志钢,方健,等.大型循环流化床锅炉深度脱硫探讨[J].中国电力,2011,44(6):34-37.

ZENG Tinghua, ZHAN Zhigang, FANG Jian,etal. Deep desulfurization study of the large circulating fluidized bed boiler [J]. Electric Power, 2011, 44(6): 34-37.

[9]李树林.循环流化床锅炉深度脱硫技术经济性研究[D].上海:上海交通大学,2012.

[10]冉景煜,牛奔,张力,等.煤矸石综合燃烧性能及其燃烧动力学特性研究[J].中国电机工程学报,2006,26(15):58-62.

RAN Jingyu, NIU Ben, ZHANG Li,etal. Study on general combustion performance and kinetic characteristics of combustion of coal residue [J]. Proceedings of the CSEE, 2006, 26(15): 58-62.

[11]MORSI S, ALEXANDER A. An investigation of particle trajectories in two-phase flow systems [J]. Journal of Fluid Mechanics, 1972, 55(2):193-208.

[12]孙丹.燃煤电厂半干法烟气脱硫装置中流场的数值模拟[D].保定:华北电力大学,2009.

[13]GERBEC M, STERGARSEK A, KOCJANCIC R. Simulation mode of wet flue gas desulfurization plant [J]. Computers & Chemical Engineering, 1995, 19(1):283-286.

[14]王旭.600 MW湿法烟气脱硫塔内部流场数值模拟研究[D]. 保定:华北电力大学,2009.

[15]刘广林.氨法烟气脱硫塔内气液流场及过程的数值模拟[D].吉林:东北电力大学,2012.

[16]张政,谢灼利.流体—固体两相流的数值模拟[J].化工学报,2001,52(1):1-12.

ZHANG Zheng, XIE Zhuoli. Numerical simulation of fluid-solid two-phase flows [J]. Journal of Chemical Industry and Engineering(China), 2001, 52(1): 1-12.

[17]魏星,李伟力,凡凤仙,等.脱硫塔气固两相流场优化的数值模拟研究[J].中国电机工程学报,2006,26(7):12-18.

WEI Xing,LI Weili,FAN Fengxian,etal.Numerical simulation study on the optimization of gas-solid two-phase flows in a desulfurization tower[J].Proceedings of the CESS,2006,26(7):12-18.

[18]林永明,高翔,施平平,等.大型湿法烟气脱硫喷淋塔内阻力特性数值模拟研究[J].中国电机工程学报,2008,28(5):28-32.

LIN Yongming, GAO Xiang, SHI Pingping,etal. Numerical simulation on resistance characteristion large scale wet flue gas desulfurization spraying scrubber [J]. Proceedings of the CSEE, 2008, 28(5): 28-32.

[19]潘卫国,郭瑞堂,冷雪峰,等.大型燃煤电站锅炉脱硫塔脱硫效率的数值模拟[J].动力工程学报,2011,31(4): 306-311.

PAN Weiguo, GUO Ruitang, LENG Xuefeng,etal. Numerical simulation on desulfurization efficiency of WFGD tower in a large coal-fired power plant boiler [J]. Journal of Chinese Society of Power Engineering, 2011, 31(4):306-311.

Flow Field Optimization for CFB Boiler Rear Duct with Ammonia-sprayed AFGD System

FANGLijun,YINRongrong,GAOJianqiang,CHENGShaowei

(School of Energy, Power and Mechanical Engineering, North China Electric Power University,Baoding 071003, Hebei Province, China)

Site tests were conducted to an advanced ammonia-sprayed flue gas desulfurization (AFGD) system designed for rear duct of a circulating fluidized bed (CFB) boiler, during which the CaO content in ash and the SO2mass concentration in flue gas were measured after ammonia injection, while the flow field inside the rear duct was simulated, so as to analyze the running track and mass concentration of ammonia droplets in the duct and the pressure drop of outlet flue gas at different positions and angles of the nozzle, and to determine optimum nozzle position and angle, when better mixing effects of gas-liquid two-phase flow can be obtained. Results show that highest ammonia fullness and best mixing effect can be achieved in the duct, if the mass flow of ammonia is 0.056 kg/s, the upper nozzle is horizontally placed aty=2.4 m, and the lower nozzle is placed aty=1.6 m with a downward angle of 45° to the horizontal plane, in which case, the desulfurization efficiency can reach 60.13%, with a flue gas pressure drop of 42.3 Pa. The flue gas pressure drop obtained by numerical simulation agrees well with that of the experimental measurement.

CFB boiler; AFGD; ammonia process; flow field; numerical simulation

A学科分类号:470.30

2014-04-29

2014-06-13

国家高技术研究发展计划(863计划)基金资助项目(2009AA05Z310);河北省自然科学基金资助项目(B2014502056,F2012502068)

方立军(1971-),男,四川内江人,副教授,博士,研究方向为:洁净煤技术与大气污染控制.电话(Tel.):13933259068;

E-mail:fanglijun2009@163.com.

1674-7607(2015)03-0237-08

TK229