膜分离法、化学吸收法以及联合法分离CO2/CH4 试验比较

凌 凡, 张忠孝, 樊俊杰, 安海泉

(上海交通大学 热能工程研究所,上海200240)

温室效应对地球的生态环境造成了严重的威胁,如气候异常、海平面升高、冰川退缩、冻土融化、动植物分布范围向极地地区和高海拔地区延伸以及部分动植物数量急剧减少等问题.根据政府间气候变化专门委员会(IPCC)的温室气体清单编制参考方法[1],目前中国和印度占世界能源净增长的90%,以美国为首的经济合作与发展组织过去5年内的能源消费第4次呈现下降趋势,数据表明:2012年全球CO2排放量增速为1.8%,低于2011年的增速,但中国情况严峻,2012年能源消费比2011年增加了7.4%,CO2排放量增加了6.0%[2].因此,近年来中国一直致力于广泛开发可再生能源和清洁能源.根据2013 年度《全球碳预算》报告数据显示,2013年中国CO2排放增幅为10年来最低,但排放总量占全球总额的27.1%,仍为全球最高,预计2014年将继续上升[2].因此,为了避免CO2排放带来的对气候和生态的负面影响,继续走清洁能源发展道路,开发CO2捕集新技术仍是我国的发展方向之一.

CO2的捕集技术可应用于火电厂烟气CO2减排以及天然气、油田气脱除CO2获取高热值的CH4,回收的CO2可用于工业食品贮藏和萃取剂制取等,因此成为前沿的研究热点之一.CO2减排分离技术一般包括化学吸收技术、吸附分离技术、膜分离技术和低温分离技术等,其中目前研究较多的是化学吸收技术和膜分离技术.

化学吸收技术(又称化学吸收法)利用某种吸收剂与CO2反应,将CO2从混合气体中分离出来,其主要设备为塔式气液接触器[3],是较好的碳捕集技术.目前,大多数电厂都采用以乙醇胺(MEA)溶剂为基础的化学吸收法减排烟气中的CO2.

膜分离技术(又称膜分离法)被认为是最有发展潜力的脱碳方法之一[4],其主要设备为中空纤维分离膜,其原理是利用膜对气体分子的选择性差异,通过压力的推动,使得各气体分子渗透膜的速率不同从而达到分离目的[5].

单一的化学吸收法尽管选择性强、吸收速度快、脱碳效率高,但存在易氧化降解、腐蚀性强、再生能耗大和运行费用高等不足;而单一的膜分离法虽然装置简单、分离速度快、清洁、能耗低,但其缺点是脱碳效率低、CH4无法完全回收[6].如何结合两者的工艺特点开发新型的CO2脱除技术,可作为CO2捕集研究方向之一.笔者对膜分离法和化学吸收法进行了试验研究,并提出将2种脱除方式结合在一起,形成新型的膜分离-化学吸收联合捕集CO2的方法(简称联合法):先用膜分离混合气,高浓度的CO2气体(渗透气)将在渗透端富集,而在滞留端获得低浓度的CO2气体(滞留气),再使用化学吸收液对渗透气进行CO2脱除,该道工序后,混合气中CH4可基本被完全回收.

笔者对膜分离法、化学吸收法以及联合法这3种CO2脱除技术进行了试验比较,研究各脱碳技术的优缺点以及其适用的工艺条件,为进一步的研究积累数据和经验.

1 试验设备及方法

1.1 试验设备

1.1.1 膜分离法

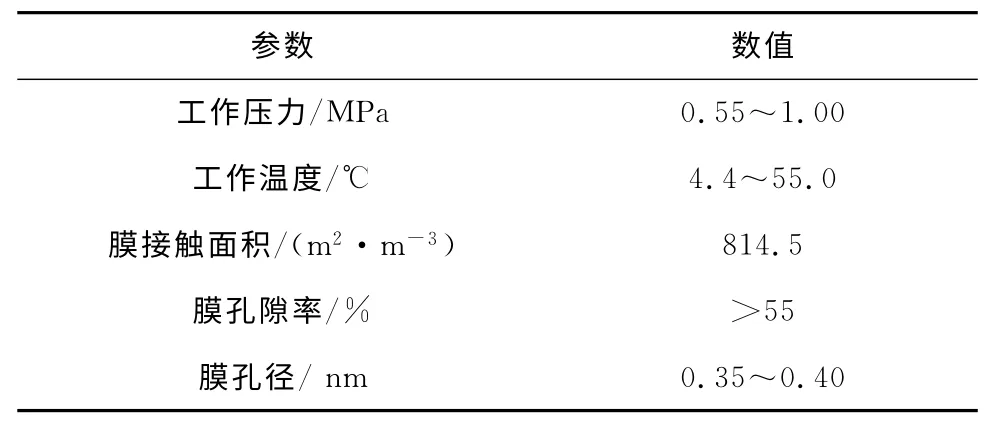

本试验中膜分离法的主要设备为自行设计的中空纤维膜接触器试验台,分离膜采用Generon 210膜,膜材料为高分子材料,其膜柱高69cm,直径为5.40cm,其主要性能参数见表1.

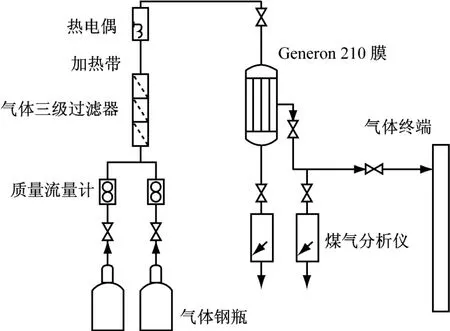

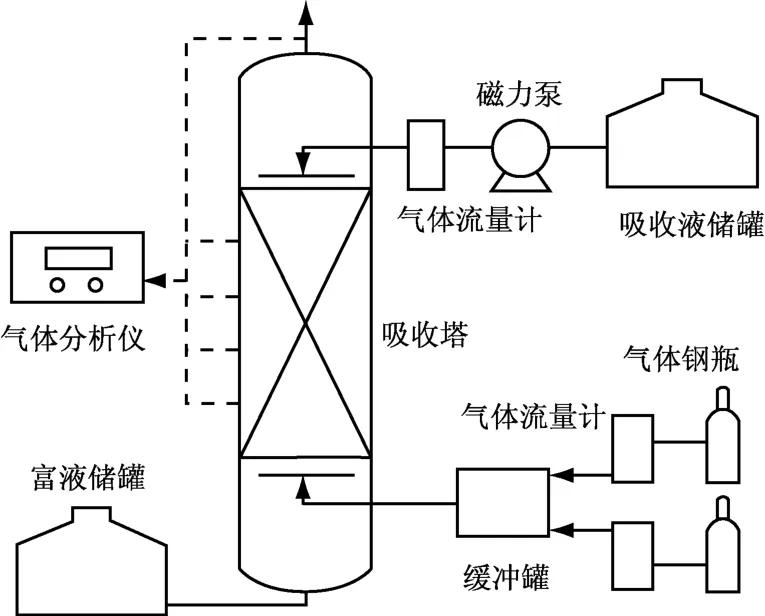

膜分离法分离CO2/CH4的试验流程见图1.试验气体进入中空纤维膜接触器后,从纤维膜表面经过,在压力的推动下,CO2渗透速率更快,在膜渗透端富集;而CH4由于渗透速率慢,在膜滞留端富集.滞留端高浓度CH4气体回收,而渗透端高浓度CO2气体排空.

表1 膜组件参数Tab.1 Parameters of various membrane components

图1 膜分离法试验流程Fig.1 Flow chart of the membrane separation

膜渗透端气体组分由GXH-3010E1型便携式红外线分析仪测量,测量精度为±2%.膜滞留端气体组分由Gasboard-3100型红外煤气分析仪测量,测量精度为±1%.

分别考察气体体积流量、压力和温度对膜分离效果的影响,分离效果由脱碳效率表示.气体体积流量经质量流量换算后,通过Teshow EM105型质量流量计控制气体质量流量,压力由减压阀控制,温度由加热带与热电偶控制.通过试验结果对比,确定可获得最佳脱碳效果的气体条件.

1.1.2 化学吸收法

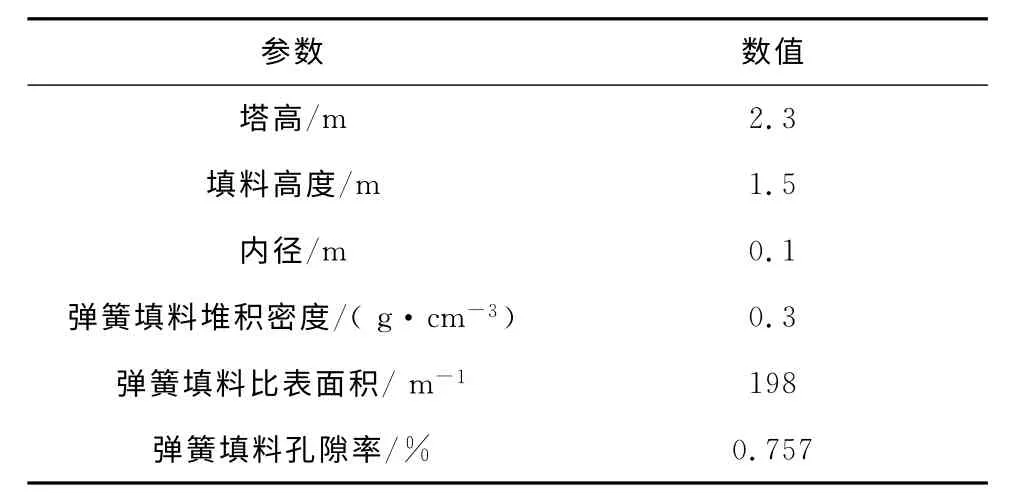

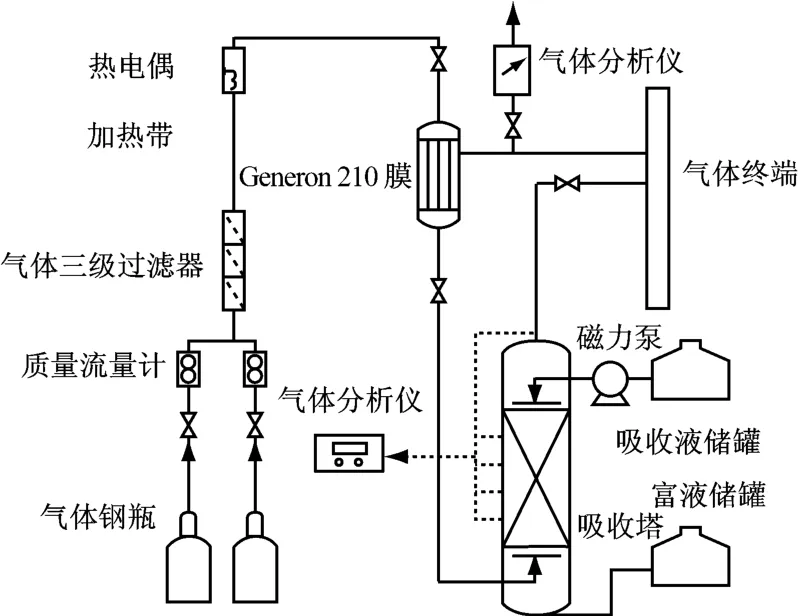

化学吸收装置采用自行设计的弹簧填料吸收塔,它由高硼硅酸玻璃制成,塔外设空气外包层用于减小反应散热损失,填料方向上均匀布置5个气体测量点,塔顶部液体进口处配置喷头装置,用来加强吸收液的分布,塔内填充玻璃弹簧填料.吸收塔参数见表2.化学吸收法分离CO2/CH4的试验流程见图2.试验气体从填料塔下部进入,吸收液通过泵到达填料塔上部,通过喷嘴均匀喷洒到填料层表面.吸收液在填料的表面分散成薄膜,经填料间的缝隙向下流,或形成液滴落下.填料层内气液两相逆流接触,吸收CO2后的吸收液经磁力泵送入解吸器,脱除CO2后的CH4气体经干燥后回收.

表2 吸收塔参数Tab.2 Parameters of the packed tower

图2 化学吸收法试验流程Fig.2 Flow chart of the chemical absorption

吸收塔5 个测量点的气体组分通过GXH-3010E1型便携式红外线分析仪测量,吸收塔出口气体组分由Gasboard-3100型红外煤气分析仪测量.

分别考察MEA 与CO2物质的量比(即液气比)以及MEA 温度对化学吸收效果的影响,吸收效果由脱碳效率表示.通过试验结果比较,确定可取得最佳脱碳效果的液气比及MEA 温度.

1.1.3 联合法

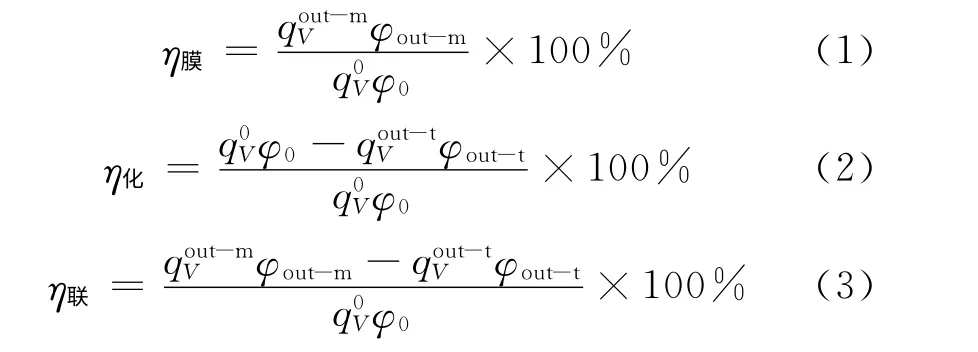

联合法采用的试验装置为膜分离装置与化学吸收装置的结合,其试验流程如图3所示.试验气体先通入分离膜进行分离后,滞留端气体作为已经回收完毕的气体,而渗透端气体则送入吸收塔进行进一步分离.其试验操作与膜分离法和化学吸收法相同.

膜滞留端气体组分采用Gasboard-3100型红外煤气分析仪测量,膜渗透端与吸收塔测量点气体组合采用GXH-3010E1型便携式红外线分析仪测量.

所考察的3种CO2脱除方法在脱除原理、试验条件方面存在差异,笔者通过试验研究各影响因素对各分离方法脱碳效果的影响,探讨各分离方法可获得的最佳脱碳效果.最终通过对比各方法的脱碳效率、CH4回收率和投入成本等,提出各方法的优缺点以及其适用范围.

图3 联合法试验流程Fig.3 Flow chart of the combined method

1.2 试验数据处理

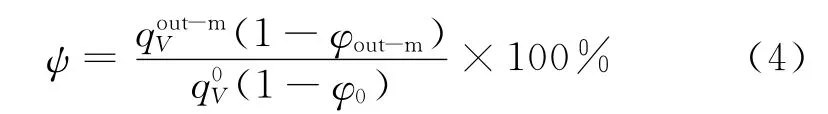

CO2分离方法对CO2的脱除效果由脱碳效率η表示:

混合气体分离过程中损失的CH4由CH4损失率ψ 表示:

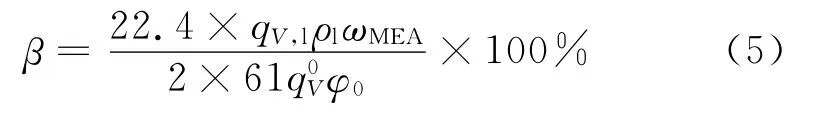

在化学吸收法中,MEA 与CO2分子接触反应,其分子物质的量比由液气比β表示:

式中:qV,l为吸收液体积流量,L/h;ωMEA为MEA 质量分数,%;ρl 为MEA 溶液的密度,g/cm3.

2 试验结果与分析

2.1 膜分离法脱碳试验

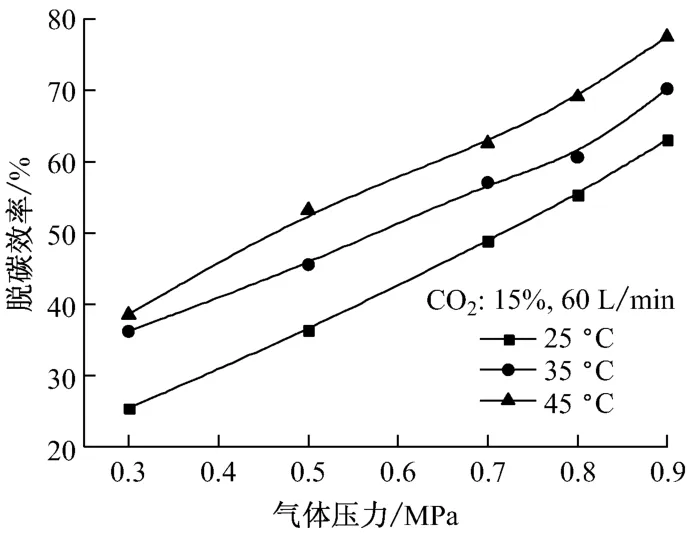

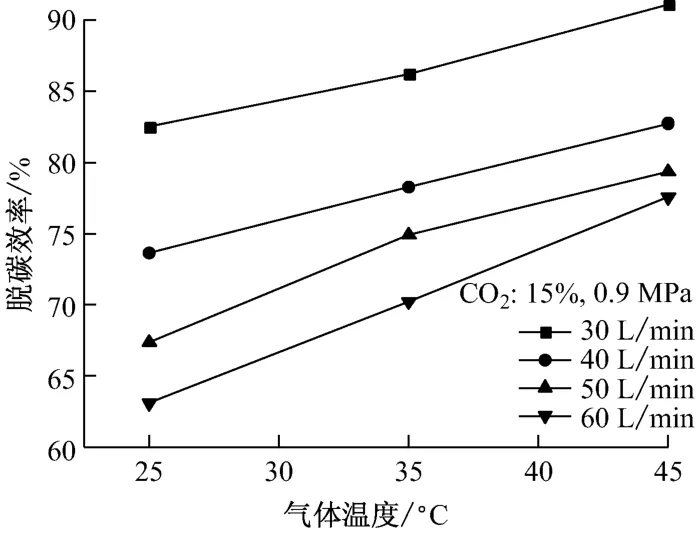

图4为在气体体积流量固定的条件下得到的膜脱碳效率与气体温度和压力的关系图.由图4可知,当气体温度固定时,压力越高,膜的脱碳效率越高;当气体压力固定时,温度越高,膜的脱碳效率越高.图5表示的是当气体压力固定时,膜分离效率与气体体积流量和温度的关系图.由图5可知,当温度固定时,气体体积流量越大,膜脱碳效率越低;当气体体积流量固定时,温度越高,膜脱碳效率越高.

图4 温度和压力变化对脱碳效率的影响Fig.4 Influence of gas temperature and pressure on CO2removal efficiency

图5 温度和体积流量变化对脱碳效率的影响Fig.5 Influence of gas temperature and flow rate on CO2removal efficiency

根据高分子膜选择吸附/表面扩散模型,膜对气体分子的选择性由分子的吸附性强弱决定,易吸附气体的表面扩散速度较快,同时会阻碍弱吸附气体分子以努森扩散形式通过膜孔,从而增加了膜的总的分离选择性.混合气体中体积较大以及极性较大的分子会作为强吸附分子被吸附,优先通过膜,而弱吸附分子被截留在膜高压侧.由于强吸附分子更易受到外界条件,如压力、温度等的影响,因此膜的选择性会随着外界条件的改变而改变.根据文献[6]可知,在渗透过程中,膜对CO2分子的选择性高于CH4分子,CH4分子为弱吸附分子,而CO2分子为强吸附分子.压力影响气体在膜两侧压差,压差越大,分子通过膜孔径的动力越大;温度越高,分子渗透所需的扩散活化能越小,扩散速率越快;而流速越大,气体分子在膜表面的停留时间越短,在膜表面的吸附量越小.因此压力越高、温度越高、流速越低,膜对CO2分子的选择性越强,此时膜分离的脱碳效率越高.

在0.9 MPa、45 ℃、40L/min 的气 体条件下,膜分离法脱碳效率为81%,回收的CH4体积分数为95.5%,CH4损失率为14%.脱碳效率与CH4回收率偏低,说明膜分离法虽然在一定程度上起到分离作用,但无法全部回收原料气中的CH4,为将原料气中剩余的CH4回收,需要采取后续措施.膜分离法适用于处理小流量且对脱碳效率要求不高的工艺.

2.2 化学吸收法脱碳试验

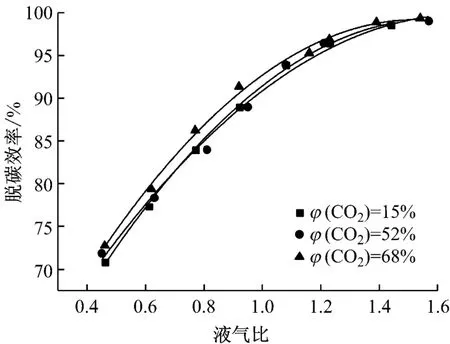

图6给出了不同CO2体积分数下化学吸收法脱碳效率随液气比的变化.液气比的增大使得填料塔中液相传质得到改善,同时气液接触面积也增大,从而在整体上改进了气液传质过程,提高了脱碳效率[6-7],如在化学吸收体积分数为15%的CO2试验中,当液气比从0.45 增大到1.4 时,脱碳效率从72%上升到99%,随着液气比增大,气液传质阻力对反应的影响逐渐减弱,因此化学吸收法脱碳效率增长速率逐渐变缓,当液气比大于1.4之后,脱碳效率基本没有变化,此时CO2基本已被吸收.CO2体积分数为52%、68%与15%的混合气体吸收试验结果很接近,曲线变化趋势也一致,CO2体积分数越大,其吸收试验脱碳效率就越高(约高1%左右),这是因为当CO2体积分数增大时,传质推动力增大,进入液相MEA 溶液中的CO2溶解度增大,使得CO2与MEA 溶液的化学反应平衡向正反应方向移动[8].图6表明对于高、低CO2体积分数的气体,化学吸收法均适用.

图6 液气比对化学吸收法脱碳效率的影响Fig.6 Influence of liquid-gas ratio on CO2removal efficiency

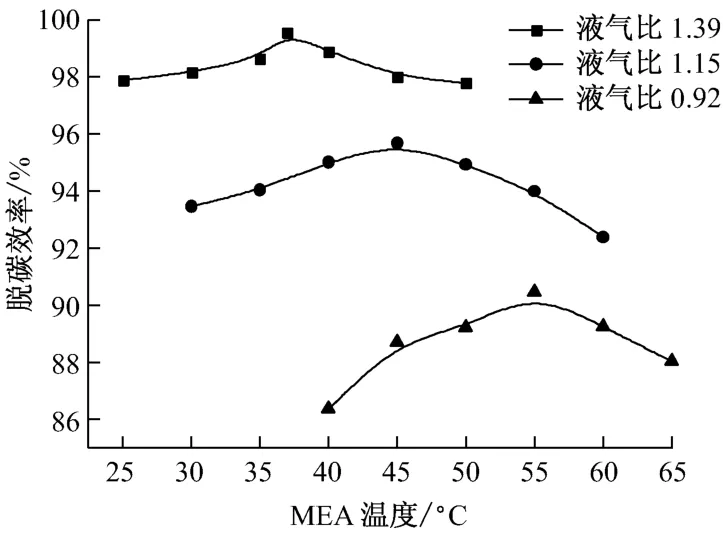

图7 不同液气比下MEA 温度对脱碳效率的影响Fig.7 Influence of MEA temperature on CO2removal efficiency at different liquid-gas ratios

图7 给出了在不同的液气比条件下化学吸收法脱碳效率随MEA 温度的变化.从图7可以看出,在同一液气比下,化学吸收法脱碳效率随MEA 温度升高呈现先升高后降低的趋势,如当液气比为1.15时,随着MEA 温度从30 ℃上升到45 ℃,脱碳效率从93.1%上升到95.5%,当MEA 温度继续升高时,脱碳效率开始下降,在60 ℃时下降到92.3%,这是因为在MEA 温度较低时,提高温度能降低吸收液黏度,减小吸收液传质阻力,从而促进液气反应的进行;但MEA 与CO2属于可逆放热反应,当MEA 温度超过一定值时,液气反应向逆方向进行.从图7还可以看出,当液气比由1.39减小到0.92时,其对应的MEA 最佳吸收温度由37.5 ℃上升到55 ℃.因此液气比越小,MEA 最佳吸收温度越高.这是因为液气比越大,与CO2分子接触并反应的MEA 分子越多,MEA 吸收CO2的能力越强,正反应速率越快,此时放热反应越剧烈,提高MEA 温度对正反应的促进效果越小,而对逆反应的促进效果越强,因此MEA 最佳吸收温度越低[6-8].

化学吸收法脱碳效率高,CH4回收率高,且对高、低体积分数的CO2气体均有效,其缺点在于该方法对液气比和MEA 温度的要求高,在液气比小于0.65时,化学吸收法的脱碳效率不到80%,低于膜分离法的脱碳效率;当温度偏移最佳吸收温度时,脱碳效率下降明显.因此,该方法对吸收剂量、设备保温有较高的要求,适用于处理小流量而对脱碳效率要求高的工艺.

2.3 联合法脱碳试验以及与单一脱碳方法的对比

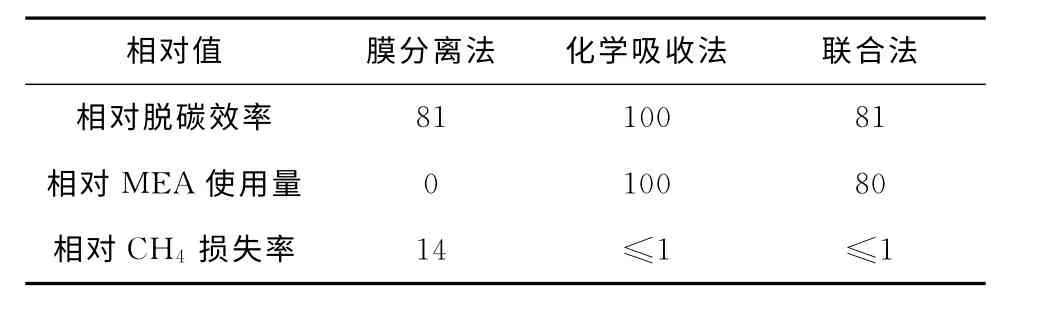

在联合法试验中,膜分离部分气体压力、温度和体积流量以及化学吸收部分液气比和MEA 温度均会影响系统整体脱除效果,不再一一讨论.当两部分均采用最佳工况进行试验时,可得到联合法脱碳效率为81%,回收的CH4体积分数为96.5%,CH4损失量很少.笔者对3种脱碳方法的脱碳效率、MEA使用量以及CH4损失率进行了对比,结果见表3.

表3 3种CO2 分离方法的对比Tab.3 Comparison among the three CO2separation methods%

由表3可知:(1)联合法脱碳效率与膜分离法接近,约为80%,低于化学吸收法,这是因为联合法虽然通过化学吸收脱除了膜渗透端的CO2,但与膜分离法一样,在膜滞留端仍有20%左右的CO2未得到脱除.(2)由于膜分离法不使用MEA,故MEA使用量为零.在联合法中,混合气体经过膜分离步骤,在膜渗透端的CO2量减少20%左右,故在化学吸收端其需要的MEA 量比化学吸收法减少了20%.(3)在膜分离法中,混合气体通过分离虽然可在滞留端得到高体积分数的CH4气体,但由于分离效率低,渗透端的CO2气体中仍有部分CH4气体未得到分离,因此存在14%的CH4损失率.化学吸收法通过MEA 吸收,直接回收吸收塔出口气体,不存在CH4损失率,而联合法是通过化学吸收对膜分离渗透端的混合气体进行再一次分离,并直接回收吸收塔出口气体,故也不存在CH4损失率.

通过比较可知,联合法的特点在于:(1)相比较膜分离法,联合法将膜渗透端的混合气体再次处理,能够基本回收CH4,将CH4损失量降至很小.尽管会增加化学吸收方面的投入,但联合法可以大大减少资源的浪费,可以预计在进行大规模的气体处理时,其收益将超过投入;同时化学吸收部分的富液经过解吸,可以得到副产品气CO2,这是膜分离法所不具备的.(2)相比较化学吸收法,联合法由于脱碳效率下降,回收得到的CH4体积分数下降,通过膜分离步骤初步分离混合气体,在化学吸收步骤所需的MEA 量仅为化学吸收法的80.35%.应用于大规模气体处理时,联合法所需的MEA 量会大量减少.在对回收CH4体积分数要求不高的工艺中,如天然气、油田气脱除CO2获取高热值CH4,应用联合法可以获得更好的经济效果.

3 结 论

(1)膜分离法无需吸收剂,对设备要求低,但脱碳效率不高,存在CH4损耗,适用于处理小流量且对脱碳效率要求不高的工艺.

(2)化学吸收法脱碳效率高、无CH4损耗,但MEA 消耗量大、对设备要求高,适用于分离纯度要求高的工艺.

(3)联合法相比较膜分离法,不存在CH4损耗且可得到副产品CO2,相比较化学吸收法,联合法由于脱碳效率降低,其吸收剂使用量减少.在大规模流量处理且对回收CH4体积分数要求不高的工艺中,采用联合法可降低投入费用.

[1] EGGLESTON HS,BUENDIA L,MIWA K,et al.2006IPCC guidelines for national greenhouse gas inventories[C]//Global Environment Strategies.Hayama,Kanagawa,Japan:IPCC,2006.

[2] 廖秀英,王婷,程辉.中国CO2能源排放量与CO2大气浓度时空分布研究[J].湖南科技大学学报:自然科学版,2014,29(3):103-107.LIAO Xiuying,WANG Ting,CHENG Hui.Research on special and temporal distribution of carbon dioxide energy emission and concentration[J].Journal of Hunan University of Science and Technology:Natural Science Edition,2014,29(3):103-107.

[3] 董文超,赵健艾,张泽宜.最终需求拉动下的中国碳排放研究[J].自然资源学报,2014,29(5):769-778.DONG Wenchao,ZHAO Jianai,ZHANG Zeyi.China's carbon emissions embodied in final demands items[J].Journal of Natural Resources,2014,29(5):769-778.

[4] 晏水平,方梦祥,张卫风,等.烟气中CO2化学吸收法脱除技术分析与进展[J].化工进展,2006,25(9):1018-1024.YAN Shuiping,FANG Mengxiang,ZHANG Weifeng,et al.Technique analyses and research progress of CO2separation from flue gas by chemical absorption[J].Chemical Industry and Engineering Progress,2006,25(9):1018-1024.

[5] SCHOLES C A,SMITH K H,KENTISH S E,et al.CO2capture from pre-combustion processes strategies for membrane gas separation[J].Green Gas Control,2010,4(5):739-755.

[6] LIU Meihong,ZHOU Choumou,DONG Bingyan,et al.Enhancing the perm selectivity of thin-film composite poly(vinyl alcohol)(PVA)Nano filtration membrane by incorporating poly(sodium-p-styrenesuffocate)[J].Journal of Membrane Science,2014,463(1):173-182.

[7] 冯国琳.CO2气体分离技术研究进展[J].氮肥技术,2011,32(5):35-39.FENG Guolin.The research progress of CO2separation technology[J].Nitrogenous Fertilizer Technology,2011,32(5):35-39.

[8] 叶震.含金属高分子膜形态及烯烃/烷烃渗透行为研究[D].大连:中国科学院研究生院,2006.