高温应变片参数标定系统的设计与实验研究*

胡 挺,王文瑞,尹曰雷,任 欣

(北京科技大学机械工程学院,北京100083)

高温应变片参数标定系统的设计与实验研究*

胡挺,王文瑞*,尹曰雷,任欣

(北京科技大学机械工程学院,北京100083)

高温应变片参数标定系统是进行高温应变片参数稳定及提高精度研究的重要装备。设计的高温应变片参数标定系统具备恒力加载、恒位移加载两种加载形式,可提供稳定均匀的热场环境,获取室温至1 273 K高温应变片测量参数。高温应变片标定系统可模拟构件实际测量的热机耦合环境,获得高温应变片参数随时间、温度等变化的特性参数,为高温应变片测量精度的提高提供了必要的修正模型。本文通过仿真和实验手段对所设计的高温应变片标定系统进行了热机耦合仿真研究,并得到实验验证,表明其具有良好的温度、应变以及力载适应性,可以为高温应变接触式测量提供必要的实验基础。

参数标定;热机耦合;恒位移加载;高温应变片

EEACC:7230doi:10.3969/j.issn.1004-1699.2015.09.013

高温应变片是广泛应用于航天、化工、能源等高温重载领域的接触式应变测量传感器[1]。当前高温应变片在适用温度下缺乏必要的测量参数,迫切需要进行高温应变片参数标定设备的开发与方法的研究[2]。但是,由于加载方式单一或温度可控性达不到要求等原因,国内对于高温应变标定系统相关报道不多,国外在高温应变参数标定装置这一方面进行的研究也不够深入,高温应变片参数标定问题尚未完全解决[3-4]。

本文设计的高温应变片参数标定系统具备恒力加载、恒位移加载两种加载形式,可以提供稳定均匀的热场环境,为高温应变片参数的获取提供物质保障,为应变测量研究提供必要的修正模型。系统可对标定梁提供温度误差不超过3 K的热机耦合环境,测定电阻应变国标(GB/T13992-2010)所规定的标定实验,测定应变片的灵敏度、热输出、零漂、蠕变等参数[5]。

高温应变标定系统可用于应变片的参数标定和性能测试等工作,提出的高温应变实验方案对同类研究具有参考意义[6]。

1 高温应变标定系统原理

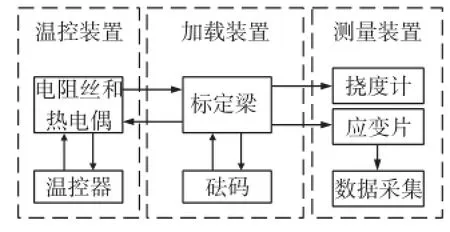

本文设计的高温应变片参数标定系统可用于室温到1 273 K范围内应变片灵敏度、热输出、零漂、蠕变等性能参数的标定。整个系统由温控、加载和测量三大装置组成,如图1所示。温控装置通过热电偶的测温闭环反馈调节电阻丝加热功率,以此为高温炉提供稳定的热环境。加载装置用于施加载荷,通过加载轮和电子挠度计配合实现恒力和恒位移两种加载方式。测量系统用于测量应变并进行初步的数据处理,其数据采集模块能实时显示实验过程中应变片测得的指示应变值[7-8]。温控、加载、测量三部分相对独立,实验中协同工作,由温控和加载部分共同为标定梁提供稳定的热机耦合环境,同时测量装置对实验中应变片的工况进行实时监测。

图1 标定系统工作原理

2 高温应变标定系统设计

2.1温控装置设计

温控装置如图2所示。采用低压变电器供电的铁铬铝丝电阻加热炉,安装左、中、右3个K型热电偶实现三段控温。

图2 温度控制器

如图3所示为控温模块的原理,热电偶测得的温度反馈到温度控制单元,通过PID调节将发热功率的修正值传递至执行单元,再由执行单元修改电阻丝的发热功率,以此来控制图中虚线段,使实际升温曲线不断逼近理想升温曲线。温控模块可通过人机界面设定阶梯状升温、保温曲线,升温速率由用户指定。升温过程中左、中、右三段温度均匀准确,一致性好。电炉轴向均热带长为250 mm,温差≤3 K;K型热电偶测温精度为±0.3%,温控器显示灵敏度为0.1 K。

图3 温度控制器升温原理

温控装置能否提供均匀一致的温度环境对于高温应变标定实验而言至关重要[9]。为检验装置的控温能力,设计实验测定其升温保温曲线。实验从293 K加热到1 200 K。测得的温升曲线如图4所示。将每一个时间点记录的三段温度误差计算并整理,筛选出所有数据左中右三段温差平均值为2.8 K,温控装置符合设计及工作要求。

图4 高温炉升温实验

2.2加载装置的设计

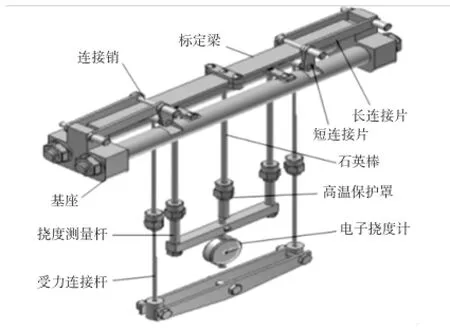

加载装置包括标定梁、立柱结构及调整螺栓等安装紧固件,作为主体架构为标定梁提供支撑和外部机械载荷,同时保证标定梁水平装配[10]。装置结构如图5所示,设计一套小圆柱和连接销作为约束和施力构件安装在梁的上、下表面,保证左右对称,支撑圆柱放置于基座的V型槽内,通过两对连接片机构将连接销压紧[11]。这一设计思路保证了标定梁自由可拆卸,仅在约束和加载的部分有线面接触,减小了高温时梁的热膨胀对应变测量的影响。

图5 标定梁结构三维模型

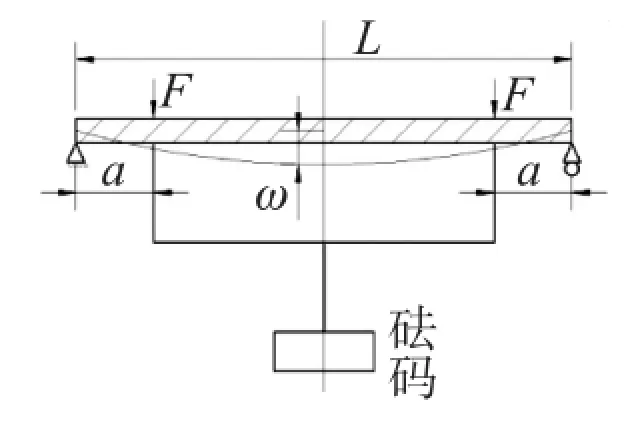

该部分采用高精度丝杠螺母装置进行加、卸载,最大加载能力2 000 N,具备保持标定梁恒应变加载功能。为实现力和位移两种加载方式,同时避免造成瞬时冲击,旋转轮部分(图中未画出)附加一个止推轴承并结合螺纹传动设计成自锁保护机构。顺时针转动旋转轮可使图4中的受力连接杆空置,全部砝码的重量都由支撑结构承受;逆时针转动则使受力连接杆慢慢地将载荷施加到梁表面。加载时,配合挠度计显示的位移将旋转轮旋转到预定值停止,即按位移加载。按力加载时先将受力连接杆空置,再手动增减砝码,稳定之后反向转动旋转轮即可。标定梁采用简支梁形式,实验依据的标定原理如图6所示。

图6 标定梁力学模型

若梁长为L、厚为h,支撑点到加载点距离为a,梁下表面中点位移为ωmax,中间纯弯曲段的表面应变为ε。根据材料力学原理可求得梁表面应变和中点位移,将两式中的弹性模E约去即得位移与表面应变的关系式为

ε=12hωmax/(3L2-4a2)(1)

式(1)中,表面应变与中点位移的线性关系可直接用于按位移加载时理论应变的计算。为验证该关系,将粘贴好的应变片接入数据采集系统中,按力加载,从零开始每次增加一个砝码,记录位移与应变的测量值,将重复加载三轮的位移、应变测量值与理论值对比。如表1所示,算得的理论应变与测量应变之间的最大误差为4.14%。

表1 位移应变关系的验证

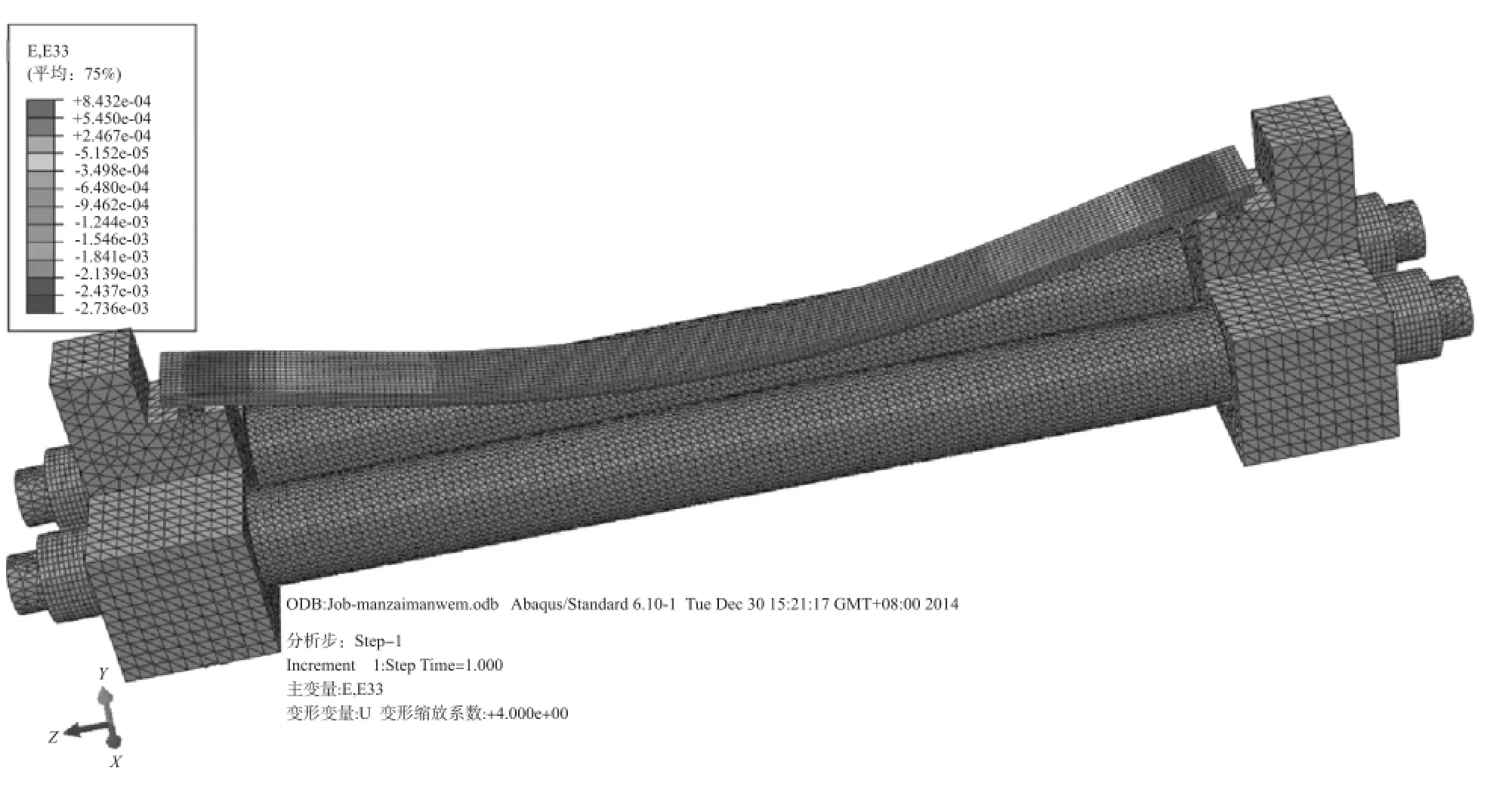

在实验过程中,整个高温炉内部件均承受温度载荷。为了验证高温炉在热载作用下抵抗变形的能力,利用有限元仿真软件ABAQUS建立高温炉内结构的三维模型。验证高温炉内结构在高温工况下的工作性能。

在模型中建立尺寸为420 mm×30 mm×6 mm的标定梁,材料为高温合金GH99,弹性模量为198 GPa泊松比为0.3,热膨胀系数为1.19×10-5/℃,热传导率为27.21 W·m/K;其余支撑结构材料均为硬质高温合金,弹性模量为200 GPa,泊松比为0.3,热膨胀系数为1.26×10-5/℃,热传导率为10.01 W·m/K。

为了保证炉内结构不发生过大的高温变形,设计思路中相关连接部件均采用间隙配合以释放这些结构产生的热膨胀。基座主要起支撑作用,为提高装置强度和稳定性,设计制造两根长圆柱连接左、右两个基座,末端分别用螺栓固定。根据实验经验的反馈,在进行高温实验时,通常需要将一端的螺栓连接放松以防止产生过大的热膨胀变形。

根据设计思路与实验原理,在高温下发生较大变形的结构主要是标定梁。模型的整体结构和网格划分情况如图7所示。根据约束和受力情况分析可知,基座部分的变形危险区域是与标定梁直接接触的半圆凸台处。

图7 模型结构与网格划分

在常温灵敏度的测试实验中,如图6原理所示采用按力加载的方式加载,使F=350 N。可算得理论应变值为883.84με,在仿真模型中加上同等载荷算得应变为858.24με,相对误差为2.90%;在实验中仅仅对标定梁施加温度场可测得应变片在该温度下的热输出。通过实验测得1 073 K的热输出为12 453.00με,仿真得出的结果为11 842.10με,相对误差为4.91%。据此,仿真模型的准确性得到验证。

在热机耦合环境下进行应变片实验,通常利用砝码施加机械载荷使标定梁达到1 000με,再根据温控器设置炉内热环境,从而为实验创造热机耦合场。在ABAQUS中,为模型提供1 273 K的温度环境,给标定梁加载以使其在长度方向上达到1 000με左右,分析验证在此工况下高温炉内结构的工作性能是否合格。计算得到如图8所示的应变云图结果。

图8 仿真应变云图

图8结果表明基座发生的变形远小于标定梁。基座的几处结构中,直接支撑标定梁的凸台处竖直方向上出现了最大应变,其值为179.89 με;该处的应力为26.5 MPa,远小于材料的屈服强度800 MPa。查询网格上节点的变形位移均远小于应变的数量级,基座在受力方向上几乎不发生变形。

仿真结果验证了加载装置有足够的强度承受实验施加的最大载荷。基座的热膨胀通过炉内结构的间隙装配设计得到了释放,主要产生变形的结构是标定梁。高温炉结构满足预定温度和载荷条件下的实验。

2.3测量装置设计

测量装置由电子挠度计、热电偶和应变仪及数据采集系统组成,采集卡至少能同时记录8通道数据。

硬件上,数据采集系统主要由应变仪、信号调理装置、信号放大器和直流稳压电源组成。

软件上,为满足采集需要,设计了数据采集与处理软件,如图9所示。依据模块化设计思想,软件分为参数设置、数据采集、数据处理、图形显示、数据存储、波形回放等模块。在数据处理上,可以对不同的物理量实现同时采集,并且可通过实验数据得出的公式进行参数标定以提高精度。所有的处理功能都具备在线和离线操作两种模式,方便在实验操作之后进行数据的集中处理。数据回放界面如10所示。

图9 软件采集界面

图10 数据回放界面

为验证测量装置的精度及模型的准确性,采用与2.2节相同的加载条件对比常温下的理论、仿真、测量三方面的应变值。实验中采用灵敏度系数为2.08的应变片经多次重复实验取平均值、仿真应变取纯弯曲段内大量节点的平均值,最终得到如表2所示的结果。仿真应变和测量应变对理论应变的相对误差分别为1.90%、1.06%。

表2 三种应变对比

3 高温应变标定实验

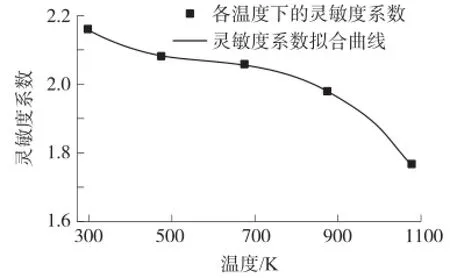

3.1灵敏度随温度的变化

按照金属粘接式应变计的新国标(GB/T13992-2010)可以进行应变片相关实验,如测定梁弹性模量、应变片灵敏度系数随温度的变化和机械滞后,热输出、蠕变、零漂、横向效应等[12]。

灵敏度系数是应变片最重要的性能参数,其大小主要取决于栅丝材料,也与栅丝形状、尺寸和基底材料有关[13]。通过旋转轮对梁缓慢加载,记录中点位移和指示应变,经过理论计算可得到灵敏度系数。根据国标(GB/13992-2010)的定义和图5的力学模型,可得其灵敏度系数

K0=(3L2-4a2)ε测/6hωmax(2)

实验中,抽样选取3个应变片贴于标定梁的上表面。为避免温升速率影响灵敏度测量精度,在温控器中设置好均匀的加热速率。到达预定温度后,将数采系统和千分表清零以消除热输出的影响。分成6轮加载,每轮加载10次后算平均值。得出两者灵敏度如表3所示。

表3 应变片灵敏度

3个应变片最终的平均灵敏度系数为2.189。设置程序分别在各温度下重复上述步骤,可测得不同温度下的灵敏度系数。数据表明该值呈现随温度升高而降低的规律,拟合曲线如图11所示。

图11 不同温度下的灵敏度系数

设定好温度环境,在采集系统中用实验测得的灵敏度系数值代替K仪。加载之后,根据式(1)可算得理论应变值,同时数据采集系统给出测量应变,两者的误差体现了标定装置的系统精度。为剔除高温热输出的影响,到达预定温度后需要在采集系统里将测量应变先清零,去除已经包含了热输出的测量值,然后再加载到预定位移,此时的测量应变才是可用值。对比理论应变和测量应变得到最大误差为5.660%。实验证明了高温应变标定系统的工作可靠性。

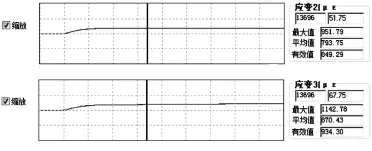

3.2应变片蠕变实验

蠕变是高温应变片一种典型的力学行为,并且随着时间和温升对应变片工作特性影响越来越大[14-15]。按国标推荐,测定了常温、473 K、673 K下的蠕变值。加载后,每10 min记录一次测量应变,得到如图12所示的蠕变曲线。

图示的蠕变曲线显示了应变片标定系统在不同温度下的应变变化趋势,即蠕变是随时间缓慢增加的。曲线表明,温度越高应变片蠕变越明显。高温环境下,蠕变会对应变片的测量精度产生影响。通过实验测定蠕变值,然后在测量时建立应变片的修正补偿模型,可以去除蠕变影响,提高应变片测量精度。

图12 不同温度下的蠕变曲线

4 结论

本文设计了高温应变片参数标定系统,可满足室温至1 273 K温度环境下2 000 N载荷的标定实验。将标定系统分为温控、加载、测量三大部分,介绍了装置的功能原理与使用方法。从实验、仿真、理论三个角度论证标定系统的工作性能。

①温控装置的最大温升误差为2.26%。通过PID控温模块实现三段控温,利用数据采集软件读取测量应变。

②加载装置利用加载轮和自锁机构可实现力和位移两种加载方式。对加载装置建立有限元仿真模型,仿真应变和理论应变的相对误差为1.90%。在云图结果中查询得到变形远小于应变的数量级,高温炉结构设计满足实验要求。

③利用实验测定了应变片灵敏度系数平均值为2.189,标定了常温至1 027 K的值,并进行逆向验证,结论表明标定系统的最大误差为5.66%。为高温应变片测量精度的提高和误差补偿提供了必备条件。

[1] 张海霞,崔建伟,陈丹凤.一种结构解耦的新型应变式三维力传感器研究[J].传感技术学报,2014,27(2):162-167.

[2] 滑广军,王建强,徐东喜.应变温度补偿方法的改进[J].湖南工业大学学报,2008,22(2):74-77.

[3] Wang Wenrui,Zhang Jiaming,Ren Xin.Research and Calibration Experiment of Characteristic Parameters of High Temperature Resistance Strain Gauges[J].Sensors and Transducers,2013,159(11):324-329.

[4] Zarfl C,Schmid P,Balogh G.TiAlN Thin Films as High Temperature Strain Gauges[J].Procedia Engineering,2014,87(5):136-139.

[5] GB/T 13992—2010金属粘贴式电阻应变计[S].北京:中国质检出版社,2010.

[6] 涂福泉,胡良智.应变计伺服液压缸测试方法研究[J].中国测试,2015,41(1):13-15.

[7] 王振华,王亮.航空发动机实验测试技术发展探讨[J].航空发动机,2014,40(6):47-51.

[8] 应可珍,邬锦彬,戴国勇.一种基于线性时间概率计数算法的数据聚集技术[J].传感技术学报,2015,28(1):100-106.

[9] 陆敏恂,粟亮,刘晓东.高温应变测试方法与测试系统开发[J].传感器与微系统,2006,25(12):39-42.

[10]邓足斌.纯弯矩梁型应变计灵敏系数测定装置的误差分析和精度评定方法[J].仪表技术与传感器,1998,52(1):11-15.

[11]邓足斌.Sk-1型应变计灵敏度系数测定装置的方案及主要机构的选择[J].传感器技术,1987,45(1):56-61.

[12]肖邵予,汪浩.某型Fabry-Perot光纤应变计的传感特性试验[J].中国舰船研究,2014,9(6):43-47.

[13]耿皓,李建华.应力应变电测技术中影响测量误差的主要因素分析[J].物流科技,2005,28(117):98-100.

[14]王俊,蔡跃,黄鼎业.预应力钢筋高温蠕变试验研究及有限元分析应用[J].土木工程学报,2004,31(4):1

[15]Bérarda P,et al.Viscoplastic Behavior of a FeCrAl Alloy for High Temperature Steam Electrolysis(HTSE)Sealing Applications between 700℃and 900℃[J].Materials Science and Engineering A,2011,528(2):4092-4097.

胡挺(1991-)男,硕士研究生,主要研究方向为应变片精度提升以及高温环境下结构件的应力应变测量,htwork2012@ 126.com;

王文瑞(1979-)男,副教授,博士,主要研究方向为高温、高流速等极端环境下材料构件变形应变检测,传感检测与信号分析技术,连轧机机电液多态耦合动力学研究,车辆智能悬挂技术及NVH研究,gmbitwrw@ustb.edu.cn。

Design and Experiment Research of High Temperature Strain Calibration System*

HU Ting,WANG Wenrui*,YIN Yuelei,REN Xin

(School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China)

High temperature strain calibration system is important to research of high temperature strain gauge and strain measurement technique.This paper proposed a high temperature strain calibration system which provided constant load and constant displacement loading methods.It provides a stable heat environment and correction model for the improvement of measuring accuracy of high temperature strain gauge.The whole system is composed of temperature control,loading and measurement parts which could imitates a thermal-mechanical coupling environment in real measurement to obtain the parameters vary with temperature,time etc.On the basis of calibration system,this paper did some qualitative and quantitative research and the results showed it has a good adaptability in heat,strain and loading environment.This calibration system provides the contact measurement of high temperature a necessary experiment basis.

parameter calibration;thermal-displacement couple;constant loading;high temperature gauge

TH73

A

1004-1699(2015)09-1341-06

项目来源:北京市高校青年英才计划项目(YETP0368);航空科学重点实验室基金项目(20145674004)

2015-03-30修改日期:2015-06-15