孔板送风——冷藏保鲜中的新型送风方式

赵 磊 范 凯

(1.中国船舶及海洋工程设计研究院 上海200011;2.海军装备部驻上海地区军事代表局 上海200135)

引 言

船舶冷库温度的波动及库内送风方式对冷库内食品的保存期影响较大。温度的波动会刺激果蔬增强呼吸作用,加速其自身的成熟,缩短果蔬的保鲜周期[1]。目前设计冷库的温度波动范围为±2℃[2],如果设计温度点在2℃时,那库内温度范围就在0℃~ 4℃之间,其间有4℃温差,在此环境下果蔬呼吸作用会加剧,加速自身的成熟进程,不易长期保存。冷库送风方式大多采用为冷风机侧送风方式。由于每个冷库内冷风机设置数量有限,会造成库内气流组织不均匀,库内不同位置温度相差过大,并且冷风机送风口处风速过高。当大量蔬果采摘后堆放在冷库内,局部缺少通风散热装置时,由于呼吸热无法散出,从而导致蔬果自身温度升高,进而又刺激了呼吸、产生更多的呼吸热,加速产品腐败变质。此外,空气流动会带走积聚在果品蔬菜表面附近的水分,加大果品蔬菜内外相对湿度的差异,使果品蔬菜水分散失加快,造成果蔬的萎蔫,风速愈大,水分散失也愈快[3]。

如果能控制好冷库内温度波动范围,并尽量降低库温设定点但又不得低于果蔬冰点温度,最大限度抑制果蔬呼吸作用,同时优化库内气流组织,减少库内气流场死角,控制库内气流速度,使库内果蔬充分冷却的同时还能减少果蔬的水分流失,就能大幅度提高库内果蔬保鲜周期。

新的研究和理论分析表明[4],孔板送风所形成的上送风下回风的送风方式,最易实现冷库内近似活塞流,而活塞流具有极佳的送风均匀性,同时上送风、下回风最大限度地克服了库内货架对送风气流的阻挡作用,可彻底消除送风死角,实现库内温度均匀及温度波动最小化。为了验证此种孔板送风方法的实际效果,得出冷库内实际温度波动范围,以及对主要经常食用的果蔬类食品的保鲜效果,我们开展了库内温度场和速度场的模拟计算及试验验证工作。

1 孔板送风形式温度场和速度场的模拟计算

为了验证此种孔板送风方法的实际效果,应用计算流体力学(CFD)软件,我们首先开展试验库内流场和温度场的模拟计算工作,为冷库送风设计提供数据支持。

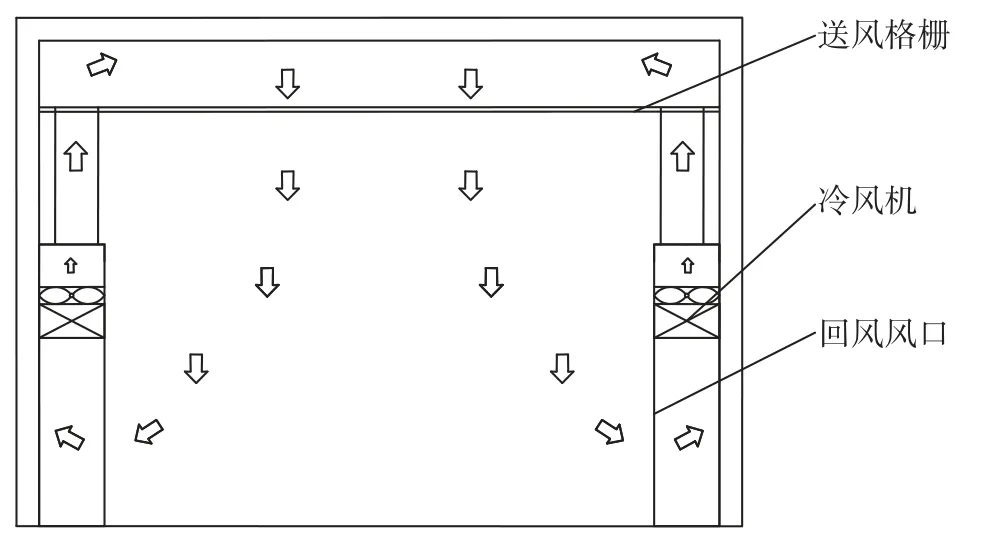

试验冷库内部尺寸为17 850 mm(长)×8 500 mm(宽)×3 000 mm(高),采用天花板夹层格栅送风方式,格栅与冷库顶板间为200 mm的夹层静压箱。冷库内设有8个冷风机组,每个冷风机组包含送风口和回风口,冷库内气流组织的形式采用新型送风方式上送风、下回风,即由冷风机组送风进入顶部夹层内部,再由夹层静压箱下部布置的格栅送风口向下送风;回风口在距冷库底部高度为500 mm处。夹层静压箱和格栅用于实现送风的均匀性,同时格栅上铺设过滤均流层,用于进一步调整出风的均匀性。为实现仿真计算与现实情况相符合,综合考虑夹层内部区域,包括天花板夹层格栅对流体阻力的问题,可模拟夹层格栅的不同送风速度。将冷风机组的送风口作为流体入口,在此基础上研究这一工况下冷库内部的流场和温度分布。冷库物理模型如图1所示。

图1 新型送风方式的冷库物理模型

该冷库由壁面1~4、地板、8个送风口、8个回风口和顶部天花板以及穿孔送风板组成,冷风机组靠近墙壁2和墙壁4放置,冷风机组向上面的顶部夹层内送入冷空气,再由天花板夹层格栅将冷空气送入每排冷藏架内冷却蔬菜,最终从底部回风口回风。传统送风方式的冷库物理模型中冷藏架间隔两端分别布置三个挂式冷风机组给冷库送风,送风口向冷藏架间隔内送入冷却空气,回风从布置在靠近墙壁的回风口回去。如图1所示,x轴的方向为冷藏架排列方向,z轴的方向为冷藏架的高度方向。

1.1 冷库温度分布比较

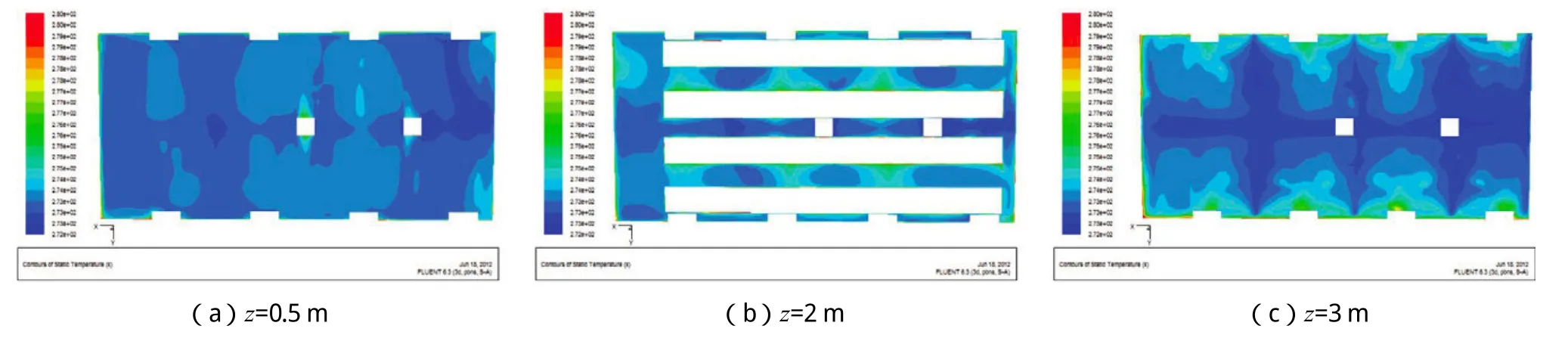

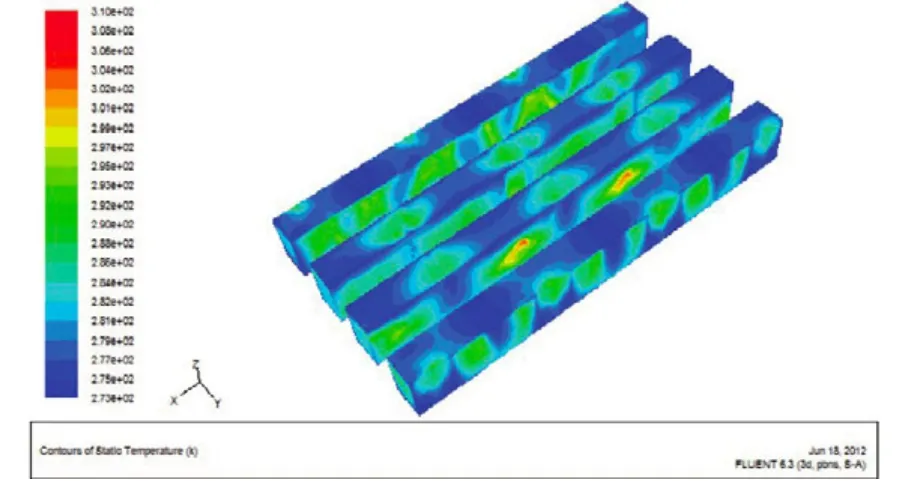

在制冷工况下,孔板送风不同平面温度的比较参见下页图2 -图5(温度值范围为272 K~280 K)。

分析图2 -图5温度分布可知,上送下回送风方式绝大部分区域温度为273 K,最高温度为280 K。在上送下回送风方式下,冷库内部整体区域温差较小且分布相对均匀,因此冷库内部冷藏区不会产生局部高温,但近墙壁区域温度偏高。

图2 x=1 m、x=10 m、x=17 m处的平面温度

图3 y=2.1 m、y=4.25 m处的平面温度

图4 z=0.3 m、z=2 m、z=3 m处的平面温度

图5 冷库储藏架每排储藏架的表面温度

1.2 冷库内气流速度分布比较

下页图6 -图8为冷库内气流速度比较图。可见,顶板送风方式下,冷库内部风速较小且分布均匀,顶板送风口风速较小,没有射流。而顶板送风方式下的中间位置气流速较大,这是由于夹层内部有梁,流体进入夹层并撞击梁,从而导致中间位置的气流速度较快。

分析仿真模拟的温度分布,在考虑冷库四壁热传导条件和蔬果自身发热量的情况下,冷库内绝大部分区域温度波动不超过±0.8℃,可将冷库温度控制精度在±1℃以内。分析仿真模拟的速度场,在考虑了夹层格栅送风量不均匀的基础上进行数值模拟表明,冷库内绝大部分区域气流速大小不超过0.1 m/s,只是在靠近回风口处气流速超过0.1 m/s,且不存在传统冷库可能存在的局部送风死角的问题。

图6 x=1 m、x=10 m、x=15 m处的平面速度

图7 y=2.1 m、y=4.25 m处的平面速度

图8 z=0.3 m、z=2 m、z=3 m处的平面速度

由上述冷库温度场和速度场的数值模拟结果可知,采用天花板格栅送风,底部回风的方式能够基本满足冷库对温度均匀性和速度均匀性的要求。

2 孔板送风实体冷库试验

经过前期的数值模拟计算后,搭建试验冷库,该库体实际净面积为150 m2、净高2.9 m。冷库库体采用聚氨酯保温库板,厚度为150 mm。库底板采用承压型库板,侧板和顶板采用双层彩钢板,房顶部布置200 mm厚的送风夹层,采用孔板送风方式。库内冷风机、货架等设备的布置均同数值模拟模型一致。

冷风机坐地安装在库房两侧,其上接送风管路,通过天花板格栅向库房送风,回风则采用冷风机下部回风(见图9)。

图9 冷库送回风示意图

制冷工况时,冷风机全部投入运行;维持工况时,半数冷风机运行。试验室设置数据采集装置,可监控冷藏系统的运行情况,并记录数据。试验系统的照片见图10-图12。

图10 试验库外形照片

图11 压缩冷凝机组照片

图12 送风孔板及加湿管照片

冷藏系统的温度设定范围为0℃~5℃,库房的湿度控制在80%~90%,试验考核时间为45天,试验数据由数据采集仪自动记录,整个库房的温度控制精度见图13。

图13 库房温度控制精度

可见,整个库房的温度精度控制在±0.5℃以内,库内温度场非常均匀。此外,利用风速仪实测,发现冷库内大部分区域气流速度都在0.1 m/s以内。

3 保鲜试验

结合冷库内气流场及温度场试验,我们进行了经常食用的果蔬品种保鲜试验。试验蔬菜品种多达16种,水果品种3种。首次入库时对每箱蔬菜进行编号并称重,装箱前叶菜挑除黄叶和烂叶,瓜果类蔬菜挑除腐烂果实,不进行其他处理。库房温度控制在0℃±0.5℃,相对湿度控制在80%~90%。

入库20天后,发现米苋、茼蒿、菠菜、空心菜和鸡毛菜表面湿润,部分叶片有腐烂现象,将抽样箱中的腐烂菜叶挑除,进行称重记录后继续进行试验。其他叶菜,如青菜、芹菜、杭白菜、油麦菜等色泽鲜绿,叶片无腐烂黄化。

入库26天时,发现米苋、茼蒿、菠菜、空心菜和鸡毛菜腐烂比例有所提高,上述几种菜品全部出库停止试验,其他菜品几乎无明显变化,试验继续进行。

入库34天时,生菜个别叶片顶部出现缩水现象,但整体颜色鲜绿,其他几箱生菜均情况良好。青菜、芹菜、杭白菜、油麦菜、芥蓝、花菜情况普遍较好。青椒色泽鲜艳、无冻伤斑点,西红柿、苹果、梨和桃子状态良好。

保鲜试验的第45天,作为试验结束点,我们对各种果蔬进行检查并统计可食用率。出库时的蔬菜情况汇总见表1。

表1 45天出库果蔬情况汇总

在保鲜试验期间,我们委托上海海洋大学进行果蔬营养成份跟踪测试,主要测试项目有维生素C含量、叶绿素含量(叶菜类)、粗纤维(叶菜类)、含水量等的变化。跟踪测试每隔5~7天进行一次送样,送样果蔬采用20 mm厚的泡沫箱存放,底部放置厚度约为70 mm的冰袋以营造低温环境,并用硬质吸水纸进行隔离,防止水分影响测试结果(见图14)。

图14 送样箱内部分果蔬

在47天的试验周期内,挑选了具有代表性的几种蔬果,分别在试验开始后的第1天、第14天、第25天、第30天、第40天和第45天,进行了6次营养成分测试。

通过测试的结果分析,果蔬在0℃的温度下,随着贮藏时间的延长,不同种类蔬菜的维生素C变化基本上呈现下降趋势,但下降幅度的快慢有所不同。芹菜、生菜、苹果和桃子维生素C的初始含量相对其他种类的蔬菜较低,青菜的VC初始含量最高。在整个贮藏期间,芹菜、苹果、生菜和桃子的维生素C基本维持在一个较低水平,随着贮藏时间的延长,维生素C降幅不大,差异性不显著。青菜、花菜、辣椒、萝卜的维生素C含量均呈下降趋势。

测试叶绿素含量后发现:青菜在贮藏过程中叶绿素含量波动比较明显,最终呈现逐渐下降的趋势;[5]生菜在贮藏过程中叶绿素含量的变化程度不是很大;芹菜的叶绿素含量在贮藏过程中平稳下降,并在所测的叶菜中下降的幅度较大。在被测冷藏叶菜中,芹菜叶绿素较易损失。

测试粗纤维含量后发现,芹菜储藏过程中粗纤维含量相对减少。在储藏后期,呼吸作用导致芹菜纤维素分解以供代谢消耗,储藏45天期间,粗纤维减少40%左右,但仍可被接受。

果蔬中的水分测试结果显示,不同种类果蔬自由水含量相差较大。其中,桃子和苹果的自由水含量明显呈现先增大后减小的趋势,且相对自由水含量小于蔬菜类;萝卜和卷心菜表现出略微增大的趋势;其他蔬菜基本不变。

营养成份的跟踪测试显示:当储存到第45天时,青菜、生菜等叶菜的外观状态良好,仍可食用,仅菠菜在第三次测试(即第25天)因腐烂而无法食用;球茎类蔬菜(如花菜)以及萝卜、桃子和苹果等其他果蔬均仍可食用。

上述果蔬品种在普通冷藏库内保鲜储藏时间一般都在7~15天(苹果除外)。通过本次果蔬保鲜试验可以发现,采用孔板送风形式的冷藏库,库温控制在0℃±0.5℃,大部分蔬果都可保鲜贮藏至45天以上,大幅度提高了果蔬的食用周期。

4 结 论

冷库采用孔板送风方式不仅能有效减小传统冷库内的温度波动范围,同时能降低冷库内气流速度,从而减少了果蔬的干耗,延长果蔬的保鲜周期。此外,采用孔板送风方式,果蔬的营养指标也好于常规冷藏库内的果蔬。此种送风方式可实现以较少的投入达到较好的保鲜效果,因此,在今后的船舶果蔬冷库的设计应用中有较好的推广前景。

[1]陆耀庆.实用供热空调设计手册[M].北京:中国建筑工业出版社,2007:1257.

[2]舰船通用规范5组辅助系统 [S]. 73.

[3]张化面.MAP气调保鲜技术在现代船舶上的应用分析[J].船舶,2013(6):61-64.

[4]郭亚利,刘斌,沈胜强.微型冷库内送风方式与果蔬预冷的研究[J].热科学技术,2005(2):28-32.

[5]谢晶,张利平,苏辉.上海青蔬菜的品质变化动力学模型及货架期预测[J].农业工程学报,2013(15):271-3278.