影响己烷油装置产品质量和效益因素的分析

曹锋民

(洛阳金达石化有限责任公司,河南 洛阳 471012)

己烷油装置是以粗己烷为原料,通过加氢脱芳工艺将粗己烷中的烯烃、苯加氢饱和,生产符合指标的抽提溶剂油。在生产中要做到精细化操作,从工艺参数和生产中出现的问题多方面分析讨论,制定措施,保证产品质量。

1 操作条件的影响

影响加氢脱芳产品的主要工艺参数有反应压力、反应温度、氢油比、空速、催化剂活性、原料性质等,但是在平时操作中,可调参数主要还是反应温度、反应压力,其他都是在设计时已经确定或者受外界所控。所以主要从以下两方面来分析对产品的影响。

1.1 反应温度

反应温度在加氢精制工艺参数中占有非常重要的地位。在一定的氢分压、空速及氢油比的条件下,从动力学角度看,提高温度有利于提高反应速率,提高催化剂的开环活性,但温度提高到一定程度后,随反应温度的增加,热力学平衡限制了芳环加氢饱和反应。所以,反应温度在控制在一个合适范围[1]。本装置反应温度根据原料性质以及催化剂活性可在130~170℃之间调整。

1.2 反应压力

反应压力的影响是通过氢分压来体现的。研究表明,氢分压对芳烃加氢饱和反应的影响是显著的,芳烃加氢反应的转化率随着反应压力的提高而显著提高。因此,提高氢分压对加氢饱和反应都是有利的。本装置反应压力可在1.6~1.9Mpa之间调整。

2 存在的问题及对策

2.1 产品中苯、溴指数超标

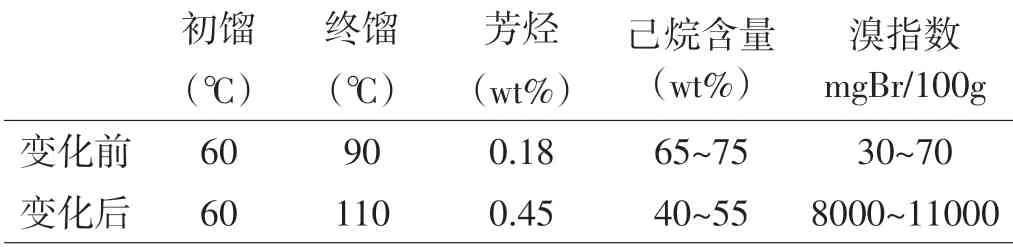

2.1.1 原料性质变化。2011年6月由于洛阳分公司芳烃车间调整,己烷油装置原料由以前加氢产物改成未加氢,供量增加一倍。原料特征见表1,从表中可见调整后油品性质变差、馏程变宽、溴指数飙升,芳烃含量增加,油品中己烷比例下降,重组分比重增加。所以本装置也做出相应的调整,增加溶剂油分馏塔及机泵,并对相关设备进行改造。

表1 原料性质

2.1.2 降低空速。在运行初期,装置生产平稳,产品良好,但是运行一段时间后,产品中苯、溴指数超标,于是提高反应温度、压力,效果不明显。在2011年10月更换催化剂,更换一段时间后又出现上述情况,这说明制约装置产品的瓶颈是空速太大,达不到设计要求,必须得加大催化剂容量。2013年1月更换脱芳反应器,空速由3h-1降低至1.5h-1,至今反应床层温升在上部两个测温点,说明催化剂总体还保持较高的活性。因此从长远效益来看,扩大反应器降低空速是合理有效的。

2.2 正己烷纯度波动

正己烷是本装置的目标产品,其纯度往往在原料性质变化时波动较大,造成纯度不够或产能过剩,影响效益。原料性质变化主要是掺炼溶剂油装置2#产品对原料的影响。2#产品里正己烷含量较高,但是馏程较宽,轻重组分较多,在掺炼过程中反应温升小,精馏塔压不稳定,导致正己烷含量波动较大。

2.3 动力电源不稳定

2.3.1 电源现状。己烷油装置用电为区变电所10kV 民用电,电况很不稳定,严重影响装置的平稳生产。装置的电路分为Ⅰ、Ⅱ两段电,正常生产全部挂在10kV 电网上,为了紧急备用,2014年从脱芳油装置引进6kV电。装置设备一开一备,分为设备AB,设备A电源挂在Ⅰ段电上,设备B挂在Ⅱ段电上。如果区变10kV停电时,在6kV 电负荷满足下可以把电源切至6kV 作为临时供电。

2.3.2 实施过程。首先把Ⅱ段电上运行的设备B全部切至Ⅰ段电上的备用设备A,再把Ⅱ段电挂到6kV电网上,然后把Ⅰ段电上运行的设备A切至Ⅱ段电上的设备B,最后把Ⅰ段电也挂在6kV电网上,至此Ⅰ、Ⅱ段电都挂在6kV电源上。切电整个过程简单平稳,对装置生产不会造成波动,这样既不用开停工,也不会影响到经济效益。

2014年后半年两次停电采用切电方式避免停工总计5天。按每天加工量为300t,总计300*5=1 500t。

2.4 加热炉系统波动

加热炉提供反应分馏的全部热源,一旦波动则会影响到整个装置,对产品极其不利。燃料为分公司提供的高压瓦斯,由于处于供气末端其组分很不稳定。

在操作中,首先加强上下游装置的沟通,提前调整,如果瓦斯组分变很轻可适当降量保证反应温度正常。组分变重时开大伴热蒸汽及提高引风机变频,过重污染到环境,紧急联系下游装置将高压瓦斯切换到天然气管线上。同时做好节能优化,各塔回流在产品达到指标下尽量降到最低,减小塔负荷。分馏塔在合适范围内降低塔压有助于分离且负荷降低。

2.5 低压后路不畅

塔压对于精馏操作来说非常重要,压力变化则会导致气液相组分变化,严重影响产品质量。特油厂低压系统距分公司排放火炬较远,由于地形不佳导致管线下沟上桥,冬季低洼处容易积液堵塞造成后路不畅,影响分馏系统压力。

宽馏分装置在建设时新增地面火炬,出现后路不畅时,立即联系值班长将低压切换到地面火炬,然后紧急处理,避免影响产品质量。2014年12月就出现了4次低压不畅,都能及时处理正常,减小装置波动。己烷油装置为此制定了定期对低压管线排液至地下污油槽并回收的规定。

3 节能增效措施

3.1 部分机泵停运

2011年12月装置扩能后塔3塔4底产品都可以自压至罐区,P206、P213 停运。P213 电机功率15kW,P206 电机功率4.2kW,4.2+15=19.2kW,1h可节约用电19度,全年8 000h19.2*8 000=15.36万度。

3.2 定期清理换热设备

塔4 顶空冷风机长时间运行后翅片较脏,影响冷却效果;同样加热炉由于瓦斯变重燃烧不完全炉管表面积碳,也会降低换热效率,所以定期对其进行清理。

3.3 分馏冷却系统改造

在夏季生产中,冷却水系统负荷大,已是己烷油装置夏季操作的一个瓶颈。由于各塔冷后温度较高,造成冷却器结垢严重,增加了设备维修费用。为了保证处理量和产品质量,对其余分馏塔进行改造,计划增上空冷风机,减小循环水量,提高装置操作弹性。

3.4 增上油气回收系统

由于己烷油装置油品较轻,正常生产中分馏塔顶会排放大量油气进低压系统,这样不仅造成浪费,而且低压火炬燃烧会造成环境污染。所以下一步计划增上油气回收系统并作为加热炉燃料,减少排放燃烧量,节约能源。

4 结语

本文对己烷油装置产品质量的影响因素进行分析并采取有效措施,减少装置波动,保证了产品合格。同时制订优化节能方法,增加经济效益。

[1]曹炳志.影响蜡加氢装置产品质量及经济效益的因素分析[J],辽宁师专学报:2006,8(1):90-92.