锚索与补充桩支护在地铁车站围护结构补强中的应用

李 悦 陈 靖

(1.郑州市轨道交通有限公司,河南 郑州 450000;2.河南省科学技术信息研究院,河南 郑州 450000)

随着城市地铁的大量兴建,深基坑开挖日益增多,各种深基坑支护技术日趋成熟。在挖方较深、邻近有建(构)筑物、地下管线、永久性道路等变形敏感的场地,部分围护桩因场地受限不能施工,围护结构不能形成封闭,为了保证基坑开挖的安全,只能对基坑壁进行补强措施支护,及时抑制由开挖引起的内应力释放,以稳定坑壁。锚索+补充桩施工支护工艺就是其中一种可靠工法。

1 工程概况

5 号线全线为环线,起止于西站街站,线路全长约40.23km,设车站32 座,其中换乘站15 座;平均站间距约1.26km。

5 号线市政配套工程包含西站街站、西站街站-沙口路站部分区间AK0+341~AK1+200(与黄河路西延线隧道合建部分)、花园路站、紫荆山路站、陇海西路站共计4站1区间。

陇海西路站为5 号线市政配套工程第四座车站,车站布置在桐柏路与陇海西路交叉口处,沿桐柏路南北向呈一字型布置,为地下二层车站,车站上方为市政下穿隧道。该站在设计初期,充分听取了规划部门的意见,需协调好地铁车站与该处的高架桥、市政下穿隧道在设计、施工期间的关系,避免重复开挖造成的工程浪费,为工程实施创造良好的条件。经过多方协调,最终确认市政下穿隧道设计车站上方,两者同期设计、分阶段施工。车站有效站台中心处轨面标高为91.32m,埋深24.63m,车站顶板以上为市政下穿隧道,距地面约11.45m,车站高度为14.94m,底板底埋深为25.19m。地貌单元为黄河冲洪积平原,微地貌为风积砂丘。

水文地质:地层由上向下依次为杂填土层、粉土层、细砂层、粉质黏土层及粉土层。地下水位在17.1m~26.0m之间,稳定水位标高在85.25m~96.11m,水位年变幅在2.0m左右。

围护桩作为基坑开挖及主体结构回筑期间的支挡结构,承受全部的土压力及附加活载产生的侧压力,应根据开挖工况和施工顺序逐阶段计算其内力及变形,支护体系应满足整体稳定、抗倾覆、抗隆起等要求。经计算并结合工程类比情况,本站主体围护结构支护参数拟定如下:标准段围护桩采用Φ1200@1400钻孔灌注桩,桩间设网喷层;支撑体系采用两道砼支撑+四道16厚Φ609钢管撑,局部加设一道钢管撑。

2 施工难点

该站区地下有各种动力、通讯、照明、燃气、自来水、污水等管线,地表以下障碍物颇多。在车站围护结构施工过程中个别围护桩受管线影响无法施工,需在车站土方开挖过程中采取有效措施进行补强施工以确保围护结构的整体稳定性及管线在土方开挖过程中的安全性。

3 方案比选

结合国内地铁车站施工的经验,同时考虑车站上方高架桥的高度限制,可采取的围护结构补强措施有钢筋混凝土逆做墙+土钉、锚索+补充桩施工工艺。

3.1 逆做墙施工

1955年哈尔滨地下人防工程中首次应用了逆做法的施工工艺,随后在20 世纪70~80年代对逆做法进行了研究和探索。我国的台湾地区和香港地区也有很多基坑工程尝试采用了支护结构与主体工程相结合的方法[1]。

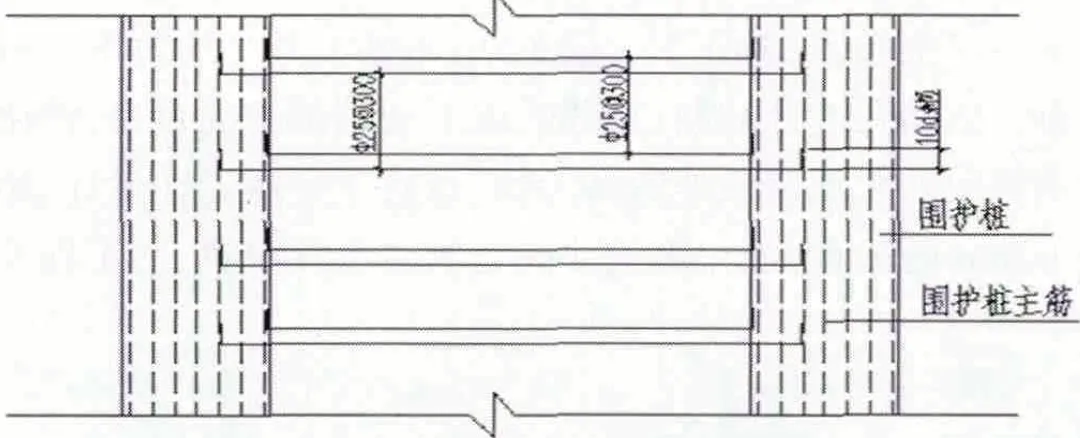

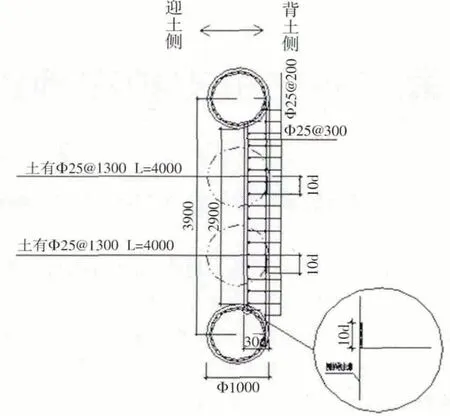

本地铁车站围护桩补强施工吸取相关工程施工经验,制定逆做墙+土钉施工措施方案,具体措施如下(逆做墙处理侧视图见图1,逆做墙钢筋绑扎示意图见图2):

图1 逆做墙处理侧视图

图2 逆做墙钢筋绑扎示意图

3.1.1 凿桩。剥除两侧桩体表面杂土,使用风镐竖向每30cm 凿除两侧桩体弧顶以内7~9cm 位置及内侧混凝土保护层,露出桩体竖向主筋。

3.1.2 钢筋绑扎。用C25 螺纹钢制成“U 型”钢筋作为挡墙受力主筋,与桩体竖向主筋采用单面搭接焊焊接,单面搭接焊焊缝长度不小于10d。

在挡墙主受力筋内侧竖向安装C25 构造筋,构造筋和主受力筋之间采用点焊连接,连接点位不少于50%。

上下段竖向钢筋采用直螺纹套筒连接,锚杆与水平受力主筋焊接牢固单面搭接焊焊缝长度不小于10d[2]。

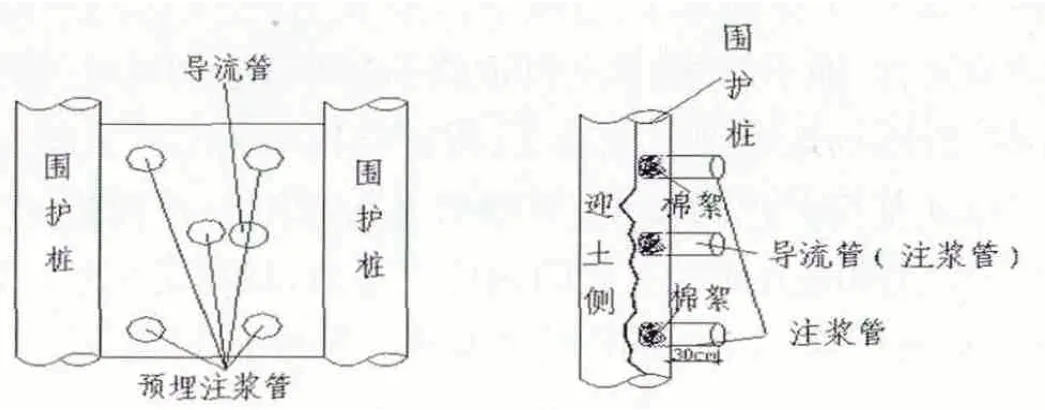

3.1.3 预埋注浆管(导水管)。在本次浇筑土钉墙段预埋5根注浆管和1根导流管,注浆管采用φ50mm钢管,分布情况如图3所示,2根靠上,1根居中,2根靠下;根据现场实际,中部注浆管位置有水从土体向外渗流,在该管旁边增加1根导流管,导流管采用φ50mm白胶管;注浆管外露30cm,迎土测用棉絮封头,以免浇筑砼时堵塞注浆管。逆做墙注浆管埋设图见图3。

图3 逆做墙注浆管埋设图

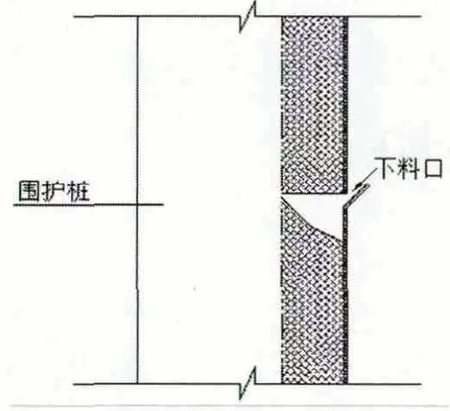

3.1.4 模板施工。在挡墙钢筋外侧安装模板,模板位置大致位于两侧桩体弧顶之间,模板安装后保证挡墙主筋保护层厚度5cm左右;立模时保证模板表面平整,错缝处采用双面胶粘贴;浇注下层挡墙混凝土时,下层模板顶部预留下料口。逆做墙模板下料口示意见图4。

图4 逆做墙模板下料口示意图

3.1.5 混凝土浇筑。混凝土采用商混C30 混凝土,气泵泵送;考虑预留浇筑洞口较小无法采用常规混凝土振动棒振捣,但应在浇筑时插捣及振捣外侧模板等方法使混凝土填充密实;浇筑时应连续作业,以免留下冷缝。

3.1.6 模板拆除。待混凝土终凝后达到1.2MPa 后方可拆除,然后进行下一层土方开挖,开挖过程中注意保护已施工完成逆做墙墙体。

3.2 锚索+补充桩施工

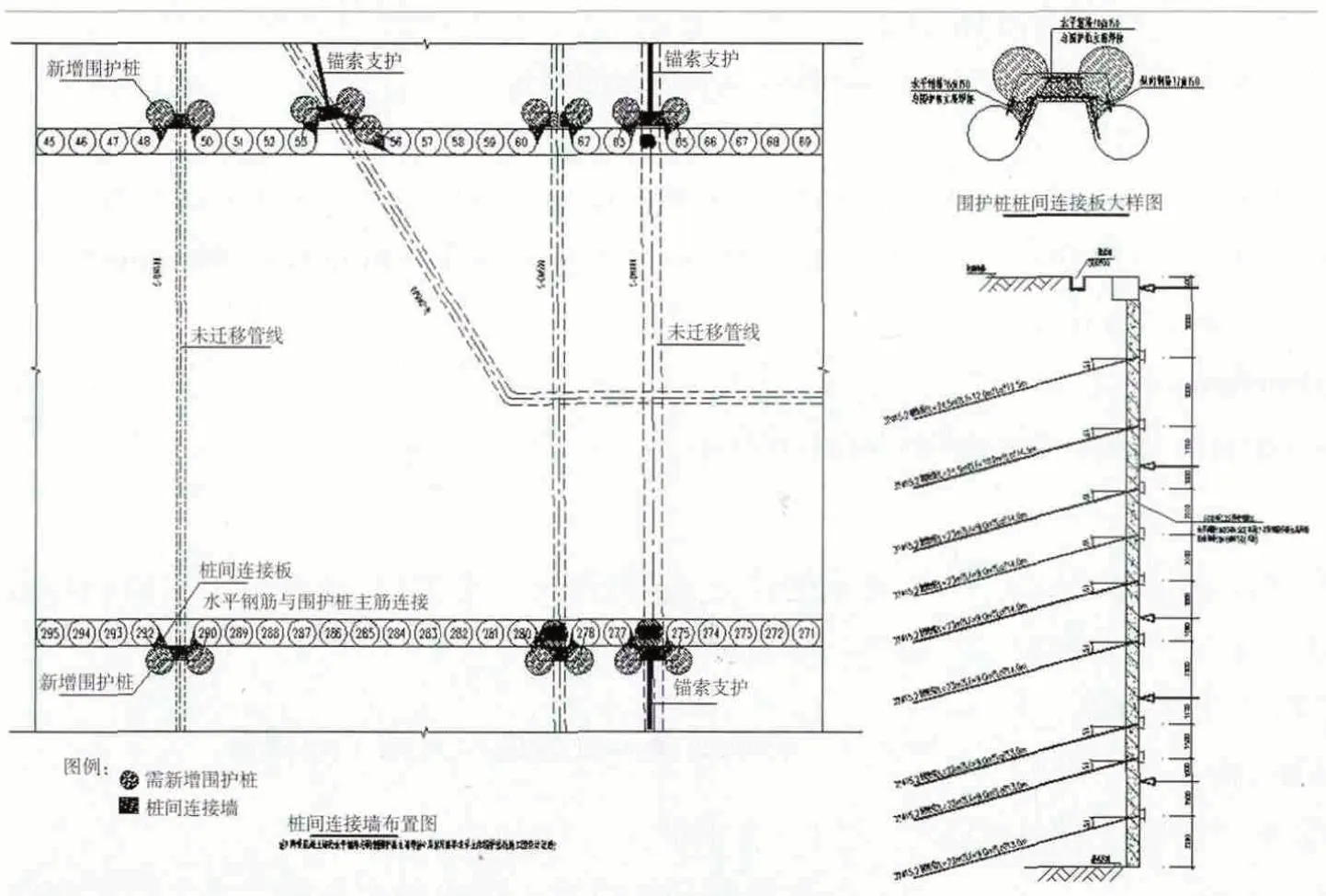

图5 锚索+补充桩施工图

坑深度约26.0m,桩间距为1 400mm,因施工期间管线改迁滞后,未避开管线,围护桩采取跳打的方式施工。现根据现场施工需求及主管部门要求,在管线未改迁、遗留围护桩未施工的情况下,进行铺盖系统施工。为保证后期开挖安全需要,对目前存在问题进行处理,制定方案如下:

①根据基坑支护计算,为满足围护桩弯矩和剪力满足工程安全需要,在原未施工桩位外侧补桩。因管线与已施工围护桩的位置关系,管线基本居中,故需在管线两侧增补围护桩。

②根据增补围护桩的方案,需在桩净间距超出1 000mm的桩间墙处设置锚索支护。

③根据桩间管线与已施工围护桩的位置关系,采取补桩的方式来弥补缺桩问题。

④新增桩间网喷厚度调整为500mm,且桩净间距超出1 000mm 时,需对桩间网喷墙采取附加锚索支护(锚索+补充桩施工见图5)。

以上两种围护桩桩间补强措施均具有实际可操作性,各自都有其优缺点。

4 方案选择

4.1.1 与其他支护形式相比,锚杆支护+补充桩具有以下特点:①提供开阔的施工空间,极大地方便土方开挖和主体结构施工。锚杆施工机械及设备的作业空间不大,适合各种地形及场地;②对岩土体的扰动小;在地层开挖后,能立即提供抗力,且可施加预应力,控制变形发展;③锚杆的作用部位、方向、间距、密度和施工时间可以根据需要灵活调整;④用锚杆代替钢或钢筋混凝土支撑,可以节省大量钢材,减少土方开挖量,改善施工条件,尤其对于面积很大、支撑布置困难的基坑;⑤锚杆的抗拔力可通过试验来确定,可保证设计有足够的安全感。

4.1.2 逆做墙+土钉具有以下优点:①施工过程中对周边管线扰动小,降低事故的发生概率;②墙体结构与两侧围护桩连接牢固,围护结构整体性强;③模筑混凝土施工表观质量好,为下一步施工提供良好的基面;④逆做墙施工所需机具设备与车站主体施工共用,利于施工作业的开展。

4.2 方案的选择

考虑现场施工安全要求,土方开挖过程中暴露的桩间土体越少越安全,对基坑稳定性越有利。锚杆+补充桩可将桩间土方外露量及外露时间降到最低,确保土方开挖过程中的基坑稳定性。故现场采取该种措施进行施工围护结构补强施工。

5 结语

本地铁车站现场施工采用锚杆+补充桩施工工艺后在基坑土方开挖过程中,车站周边监测点显示基坑数据正常,同时锚杆施工完成后可立即进行下一循环作业,节约间隔时间。该种施工工艺在以后的地铁施工过程中具有实用价值,能指导复杂管线情况下地铁车站施工。

[1]刘国彬,王卫东.基坑工程手册[M].北京:中国建筑工业出版社,2009.

[2]过镇海.钢筋混凝土原理与分析[M].北京:清华大学出版社,2003.