全防腐涂塑钢管流水线改造

黄翔宇

(同济大学 机械与能源工程学院,上海 200092)

本文将以净鑫市政管道工程配套有限公司的全防腐涂塑钢管流水线为研究对象,通过设计新型输送链、喷粉台及对热功率再设计解决其现存问题,满足生产要求。

1 流水线性能分析

1.1 只能加工定长6m及DN300以下的钢管,虽然可以通过调整导轨间距及更换挡条进行调整,但最短也只能加工2.5m的短管,且调整作业劳动强度大,十分不便。

1.2 钢管两端与聚四氟乙烯滚轮的接触面漆层破坏严重,与固化箱链条接触时还会造成二次破坏,无法达到使用要求[1]。

1.3 固化箱和预热箱的升温效果和保温效果均不理想,升温慢降温快,造成预热和固化温度均达不到要求,环氧树脂涂层质量差。

由于现有全防腐给水涂塑复合钢管流水线存在以上问题,故亟待改进。

2 输送系统设计

原有的输送链为传统的挡条式输送链,钢管在挡条的推动下向前运动。这种老式的输送链不仅会让钢管在两个相邻挡条之间来回运动,同时因为钢管直接接触链条,链条上的润滑剂油污、高温碳化的黑色污渍都会直接附着在钢管上,在喷涂完成后的输送过程中更会直接破坏接触到的所有涂层[2]。

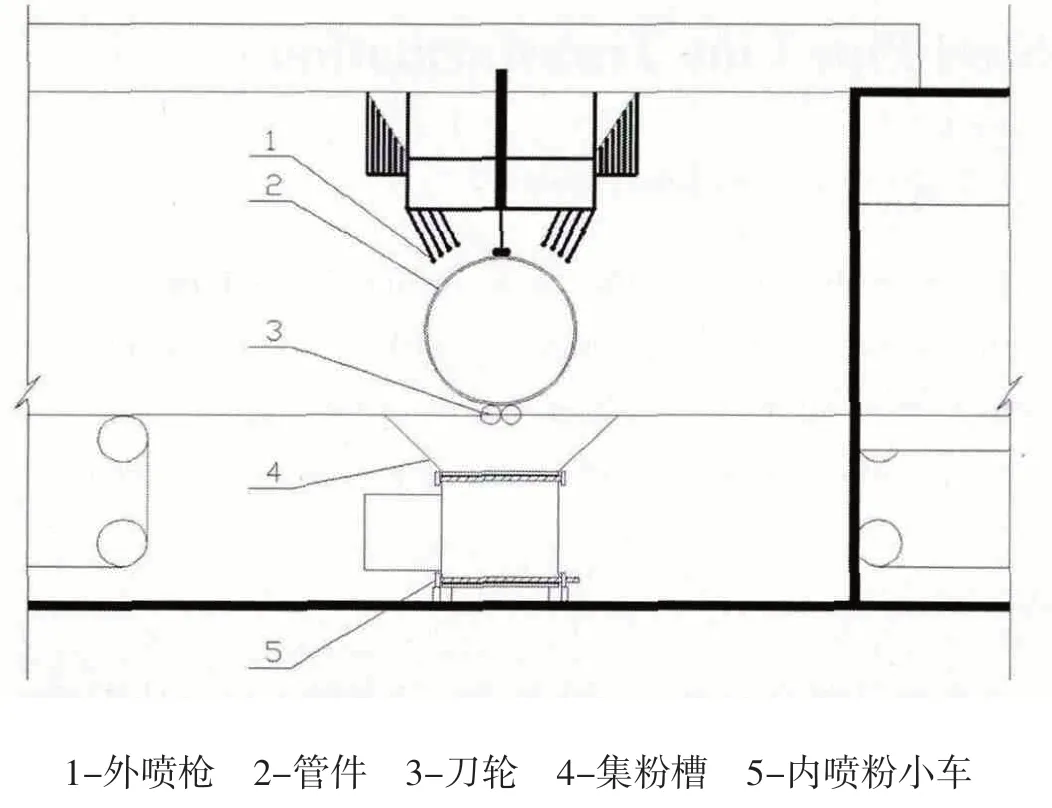

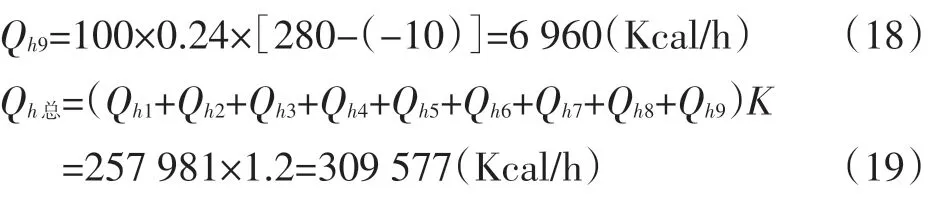

本文提出了一种全新的四点支撑输送链。该输送链的内链板和外链板被设计为带有90°的尖齿造型(图1)。

图1 新型输送链示意图

这样首先就避免了钢管直接与套筒及滚子的接触,避免油污的沾染。其次钢管与链条的接触部分也缩小到只有4个点,最大限度地保证了涂层的完整。最后这样的设计去除了挡条式输送链对管道尺寸的限制,不管是多少口径的管道都可以轻松地做到四点定位并输送,而无须增大或者缩小挡条的间距来对应各种不同口径的管道。

3 喷粉台设计

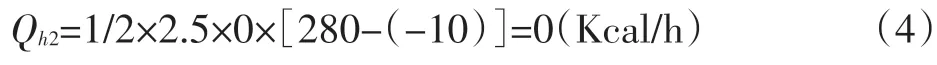

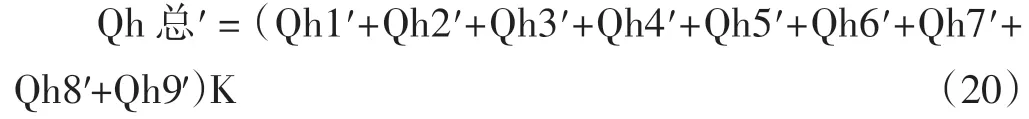

喷粉台(见图2)原来的设计为使用2 组聚四氟乙烯轮作为驱动轮设置在钢管两端,由两边的电动机带动驱动轮进行旋转。钢管在驱动轮的摩擦力下相应转动。但在实际生产中,钢管的这两部分恰好是最重要的端口防腐位置。现有的加工方法会让喷涂上去的环氧树脂粉末在熔融状态下黏附在驱动轮上,只要稍有滚动就会破坏整个端口的涂层,并为补喷带来不便。

图2 喷粉平台结构示意图

因此,为了能减少支撑驱动部分给涂层造成的影响,本文设计了新的喷粉台结构。

放弃大面积支撑的聚四氟乙烯轮,而采用2 组带细齿的刀轮作为主驱动轮设置在中间位置。这样既能保证摩擦系数,经过试验,最终只会在管中留下两条细细的迹,经过局部补喷可以保证涂层的完整和使用性能[3-4]。

刀轮下设置抬升装置。当钢管进给到位后,刀轮抬升,将钢管垂直托离输送链。在喷涂完成后,刀轮下降,将钢管平稳地放置在输送链上,并立刻对细齿刀轮留下的痕迹进行补喷。这样就能使流水线对图层的损伤降到最低,最大限度保护了涂层的完整和使用性能[5]。

4 热效率设计

现有的预热烘箱和固化烘箱存在升温慢,散热快的问题。所以必须评估热效率后对现在烘箱做出调整。

4.1 预热室热耗量计算

K—热损耗量储备系数,K取1.2

Qh1—预热室散热量(Kcal/h)

Qh2—地面散热量(Kcal/h)

Qh3—预热室内与热风接触的金属吸热量(Kcal/h)

Qh4—外部风管与热风接触金属的吸热量(Kcal/h)

Qh5—送排风系统中岩棉吸热量(Kcal/h)

Qh6—送排风系统中与热风接触的金属吸热量(Kcal/h)

Qh7—工件吸热量(Kcal/h)

Qh8—预热室内空气加热量(Kcal/h)

Qh9—补充新鲜空气加热重量(Kcal/h)

4.1.1 预热室散热量Qh1,

K1—预热室保温层的传热系数(Kcal/m2·h·℃)

F1—预热室保温层的表面积之和(m2)

t1—预热室工作温度(℃),取280℃

t2—环境温度(℃),考虑冬季升温取最低-10℃

Qh1=1/2×0.258×118.5×[280-(-10)]=4 433(Kcal/h)

4.1.2 地面散热量

K2—地面的传热系数(Kcal/m·h·℃)

F2—地面散热面积(m2),由于预热室不与地面接触,为0m2

4.1.3 预热室内与热风接触的金属吸热量

G1—预热室内金属的重量(kg)

C1—金属比热(Kcal/kg·℃)

t—升温时间,0.75h

4.1.4 外部风管与热风接触金属的吸热量Qh4

G2—外部风管与热风接触的金属重量(kg)

Qh4=500×0.115×[280-(-10)]/0.75=22 233(Kcal/h)(8)

4.1.5 送排风系统中岩棉吸热量Qh5

G3—保温材料的重量(kg)

C2—保温材料的比热(kcal/kg·℃)

4.1.6 送排风系统中与热风接触的金属吸热量Qh6

G4—送排风系统中接触金属重量(kg)

4.1.7 工件吸热量Qh7

G5—工件重量(kg)

4.1.8 预热室内空气加热量Qh8

G6—被加热的空气重量(kg)

C3—空气比热(kcal/kg·℃)

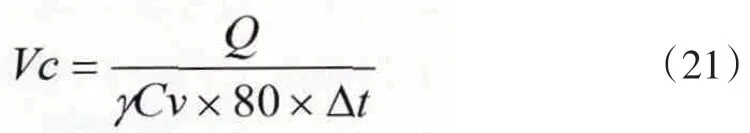

4.1.9 补充新鲜空气加热重量Qh9

G7—每0.5h补充新鲜空气量kg

4.2 固化室热耗量计算

Qh总——固化室总的热损耗量(Kcal/h)

K——热损耗量储备系数, K取1.2

Qh1——固化室散热量(Kcal/h)

Qh2——地面散热量(Kcal/h)

Qh3——固化室内与热风接触的金属吸热量(Kcal/h)

Qh4——外部风管与热风接触金属的吸热量(Kcal/h)

Qh5——送排风系统中岩棉吸热量(Kcal/h)

Qh6——送排风系统中与热风接触的金属吸热量(Kcal/h)

Qh7——工件吸热量(Kcal/h)

Qh8——固化室内空气加热量(Kcal/h)

Qh9——补充新鲜空气加热重量(Kcal/h)

固化室计算步骤与预热室完全一样,故只给出最后结论:

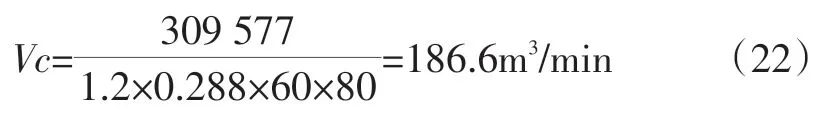

4.3 预热室循环风量的计算

式中:Vc—必要循环风量,m3/min

Q—所需热量,Kcal

γ—空气的相对密度,kg/m3

Cv—空气的体积热容,Kcal/(m3·℃)

△t—循环空气的最高温和最低温度的差,℃。

炉内循环次数的关系

式中:n—炉内循环次数,次/min

Vc—循环风量,m3/min

V1—炉内容积,m3

4.4 固化室循环风量的计算

炉内循环次数 n=111/34.4=3.22(次/min)

4.5 循环风机能力确定

预热室内容积:41m3;循环次数:5 次/min;应选用的风机能力:200m3/min,静压1 200Pa,功率5.5kW。

固化室内容积:34.4m3;循环次数:4次/min;应选用的风机能力:140m3/h,静压800Pa,功率5.5kW。

4.6 加热装置确定

预热室:电热管加热;不锈钢电热管:4kW/h 支,309 577(Kcal/h)=360kW/h,360/4=90,共需要90支。固化室:电热管加热;不锈钢电热管:4kW/h 支,184 172(Kcal/h)=214kW/h,214/4=53.5共需要54支。

上述计算结果显示,沿用原达不到该要求。原因有两点:电热管的功率不足以及缺乏必要的保温措施。

因此,经过新一轮的设计,得出了解决方案:①将原有的预热烘箱和固化烘箱各延长了1/3 以铺设新的电热管;②更换了新的加厚保温棉;③加装了前后各两道保温帘以阻止热量散逸。

5 结语

本文通过对原有设备的分析,通过对输送系统、涂装系统和加热系统的研究和计算,确定了原有流水线存在的问题,并提出了新型输送链、刀轮驱动装置及烘道改造的具体方案。本设计提高了涂层质量,增大了管道的加工范围,解决了端口涂层破坏问题和粉末回收问题,并且节约了能源,大大提高了生产效率和经济效益。对同类设备的进一步发展和改良起到了一定的借鉴作用。

[1]王锡春.涂装车间设计手册[M].北京:化学工业出版社,2008,4.

[2]濮良贵,纪名刚.机械设计(第七版).北京:高等教育出版社,2004,5.

[3]张学敏.涂装工艺学(第2 版).北京:化学工业出版社,2010,9.

[4] Devolas Shetty,Richard A.Kolk.Mechatronics System Design.Beijing:China Machine Press,2005,(1)

[5] 向江脇公雄.埋设配管の继手部の防食法について,1980(8).