连续油管超声检测系统壁厚与椭圆度测量方案

梅旭涛,张仕民,王文明,徐克彬

连续油管超声检测系统壁厚与椭圆度测量方案

梅旭涛1,张仕民1,王文明1,徐克彬2

(1.中国石油大学(北京)机械与储运工程学院,北京102249;2.渤海钻探井下作业公司,河北任丘062550)

连续油管作业时对其壁厚与椭圆度有要求。在分析国内外连续油管检测系统基础上,根据超声波检测原理,对超声波信号的壁厚测量以及连续油管管体椭圆度测量原理进行了详细描述,并提出了一种连续油管壁厚与椭圆度超声波检测系统设计方案。该方案采用椭圆度优化算法,提高了壁厚及椭圆度测量参数精度,可为连续油管超声波检测器样机研制提供理论依据。

连续油管;超声波;壁厚;椭圆度;设计方案

随着油气资源开采难度加大,连续油管技术广泛应用于钻井、完井、压裂酸化、稠油开采等多领域[1-3]。连续油管缠绕在滚筒上,通过引导器进入注入头,对油气井进行常规作业时需不断注入与起出,由于弯曲会造成连续油管壁厚及椭圆度变化[4-6]。连续油管壁厚减薄会造成连续油管在多油气井作业过程中承受压力减小,极易造成井下事故;同时,椭圆度变化到一定程度时将阻碍连续油管通过注入头与防喷器,且影响密封性能[7]。因此,连续油管的壁厚及椭圆度参数至关重要,迫切需要用于现场对连续油管进行检测的系统。本文结合超声波检测原理,提出了连续油管壁厚及椭圆度检测的设计方案,具有重要现实意义,可为连续油管超声波检测器样机研制提供理论依据。

1 国内外连续油管检测现状

目前,国外具有连续油管检测仪器的公司主要有NOV CTES、ROSEN、斯伦贝谢等。NOV CTES公司的Argus检测器主要是利用超声波检测技术,可以精确地测量出壁厚、直径以及相应的椭圆度等参数[8-9]。德国ROSEN公司研制的连续油管自动化检测系统ACIM,采用漏磁原理实时检测管体缺陷[10]。2013年,斯伦贝谢公司推出CoilScan连续油管实时检测仪,采用磁漏+涡流原理,可以实时检测连续油管的壁厚、直径及变形量等关键参数,检测参数结果实时在软件界面显示[11]。

国内用于连续油管检测产品较少,大多处于实验室试制阶段,多采用涡流与漏磁检测技术对连续油管进行检测。2010年,李文彬[12]设计了连续油管超声波检测系统。2012年,江汉机械研究院研制了连续油管检测器[13],采用漏磁+磁桥路的检测原理,局部缺陷采用漏磁方法检测,壁厚变化采用磁桥路,椭圆度检测采用涡流检测技术。华中科技大学康宜华教授团队设计的移动式连续油管检测器[14],采用涡流检测原理实现对其直线度与椭圆度检测。2014年,南昌航空大学于润桥基于涡流测距的基本原理,设计了连续油管椭圆度测量样机[15-16]。2014年,南昌航空大学程强强[17]将微磁技术运用于连续油管的缺陷检测,采用电涡流检测技术研制了电磁检测系统样机。中石油川庆钻探工程有限公司[18]的专利中也介绍了连续油管椭圆度的检测方法。

2 测量原理

2.1 壁厚[19]

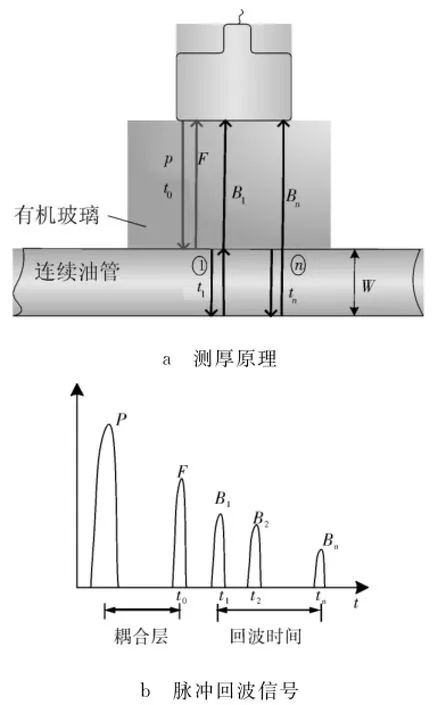

超声波检测方式主要测量连续油管轴向360°管壁壁厚变化,包括连续油管作业过程中与井口的偏磨,以及腐蚀作用引起的管壁局部区域的减薄。在检测探头与连续油管外壁间采用有机玻璃耦合,目的是提高系统对放大后的迟滞线的灵敏度,同时也降低了超声波在传播过程中衰减。耦合有机玻璃材料与连续油管外壁间的壁厚间隙为0.15 mm(间隙中充满水为耦合剂),防止连续油管在检测移动过程中对耦合层的磨损。

超声波探头对连续油管检测时,超声波经过耦合层有机玻璃材料,其与连续油管外壁会产生界面回波,同时部分信号继续进入管壁,发生回波反射,壁厚的测量原理与脉冲回波信号如图1所示。

通过分析接收到的回波信号,根据测量公式算出连续油管壁厚。假设图中回波的时间分别为t1、t2、…、tn,超声波在连续油管介质中的传播速度为u,令闸门内的一次回波时间为t1,最后1个回波的时间为tn,即闸门内回波次数为n次。图中起始波为P,有机玻璃与连续油管外壁界面回波为F,一次回波、二次回波以及N次回波分别用B1、B2和Bn表示。则连续油管的壁厚计算公式为

图1 脉冲壁厚检测原理

2.2 直径[20]

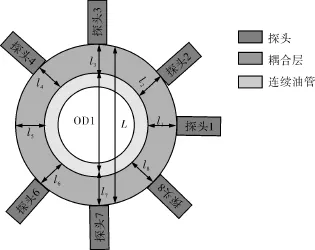

测量连续油管的内外径是为了确认连续油管在某一截面处外径与内径,为连续油管椭圆度以及腐蚀坑大小评价提供基础。其检测原理如图2所示。

图2 连续油管外径检测原理

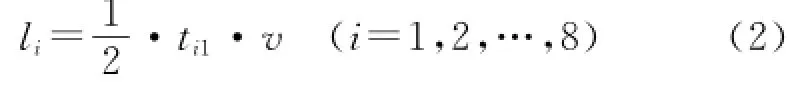

1)耦合层距离计算与壁厚的检测原理类似,利用初始波P到表面第1次回波F时间t1计算,已知超声波在有机玻璃中的传播速度为v,则检测探头到连续油管表面的距离(忽略有机玻璃与油管外壁0.15 mm左右间隙传播速度不同的影响)即为耦合层厚度与间隙距离总和,即

2)已知相对1组探头间距为L,且为常量,在相对超声探头检测过程中,测出探头与管壁间耦合层与间隙的距离li以及相应管壁厚度wi,则可以测得4组连续管外径,其表达式为

式中:CDiout为连续管外径。

内径表达式为

式中:CDiin为连续管内径。

2.3 椭圆度[21]

连续油管在作业过程中,过度弯曲等塑性变形导致其截面椭圆度发生变化,对连续油管检测时,确定某一局部段的挤压变形量至关重要,即其椭圆度参数。目前,表示连续油管变形的方法主要是椭圆度,椭圆度测量实际是对于连续油管外径测量。使用8个超声波探头测量4组外径时,可以计算其2组椭圆度,取最大椭圆度值为评估此截面椭圆度。则其计算公式为

式中:Cu为连续油管椭圆度;CDmax为截面处最大外径;CDmin为截面处最小外径。

3 椭 圆度算法优化[22-23]

在连续油管截面的周向均布了8个超声波探头,每个探头只能对一定区域连续油管壁厚值进行测量,为了保证此检测截面壁厚、直径、椭圆度等参数的精度,对传感器数据运用三次样条插值方法来确定椭圆度值,以提高检测参数精度。

3.1 理论算法

3.1.1 计算连续油管被测点的坐标

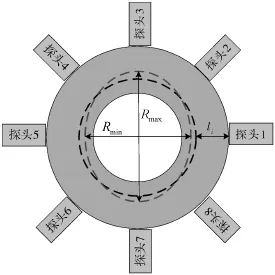

在被测连续油管处截面为坐标平面,以其标称圆心为原点(0,0),被测位置处的超声波探头为x轴,垂直于x轴方向为y轴,建立直角坐标系。8个超声波探头位置以逆时针沿圆周均匀排布,探头之间的位置角度为45°,如图3所示。

图3 被测点几何关系

在对连续油管进行检测时,超声波探头与油管表面的距离,即耦合层厚度与间隙的距离总和分别为l1~l8。此时,被测测点i与坐标原点的距离为

式中:D为连续油管标称直径;b0为超声波探头与连续油管表面初始距离;Δi为第i个超声波传感器的测量误差;li为耦合层厚度与间隙总和。

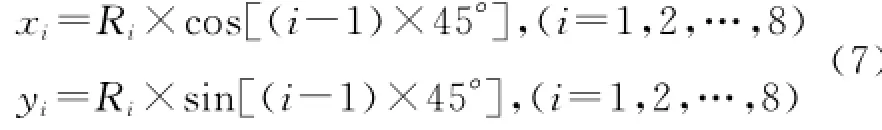

则连续油管被测点的坐标为

3.1.2 计算连续油管外径的最大值Dmax和最小值Dmin

建立上述连续油管截面的坐标系,以标准连续油管圆心建立坐标系原点。由于连续油管的形变,需重新建立连续油管坐标系,则其几何中心坐标计算式为

可以结合两点间的距离公式,计算被测点i与几何中心的距离分别为R1~R8。建立以被测点i为横轴、R为纵轴的直角坐标系,即(0,R1),(45°,R2),(90°,R3),(135°,R4),(180°,R5),(225°,R6),(275°,R7),(315°,R8),(360°,R1)。为了提高检测的精度,对圆周上的其他点利用三次样条插值方法,求360个距离值,从中筛选出最大值Rmax和最小值Rmin。连续油管椭圆度算法如图4所示,因此椭圆度计算公式为[14]

3.2 试验数据验证

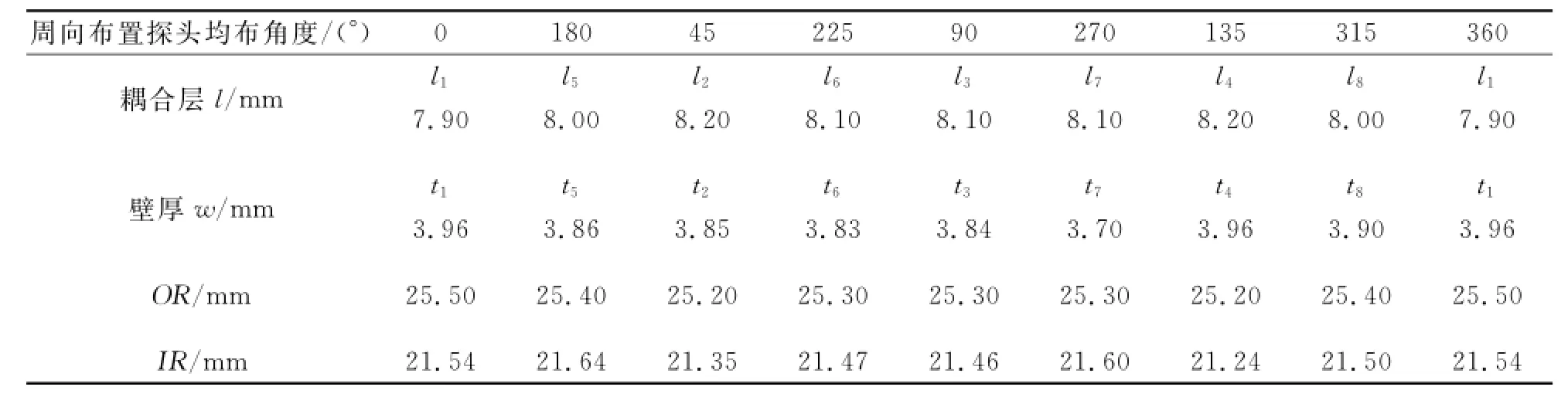

本设计的连续油管超声波检测器适用于Ø50.8 mm(2英寸)管径,标准壁厚3.96 mm,即标准内径为42.88 mm。为了研究优化算法对检测壁厚、直径、椭圆度等参数的影响,下面将分别对检测数据做不同算法的对比:坐标原点变换与坐标原点不变,对这2种情况来做对比。连续油管检测相关数据如表1所示,表1中:CR与IR为未做坐标变换外半径与内半径值;CR′与IR′为进行坐标变换外半径与内半径值;CD与ID为连续油管外径与内径值。

图4 椭圆度检测示意

表1 连续油管检测相关数据

3.2.1 数据不做坐标变化

1)拟合其内外径值。

连续油管测量值不做坐标变换,即利用标称连续油管截面处的圆心为建立坐标系的坐标原点,其检测相关数据如表1所示。

经过MATLAB对表1中CR与IR数据处理后,具体拟合后内径与外径值拟合曲线如图5所示。得到的外径CRmax=25.50 mm,CRmin=25.20 mm,内径

2)椭圆度计算。

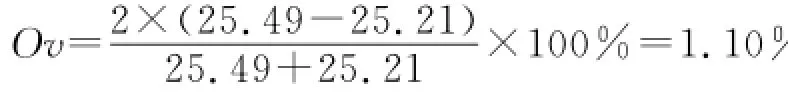

经过三次样条插值拟合后得到的数据为Rmax=25.50 mm,Rmin=25.20 mm。带入式(9)可得

图5 连续油管测量内外径数据拟合曲线

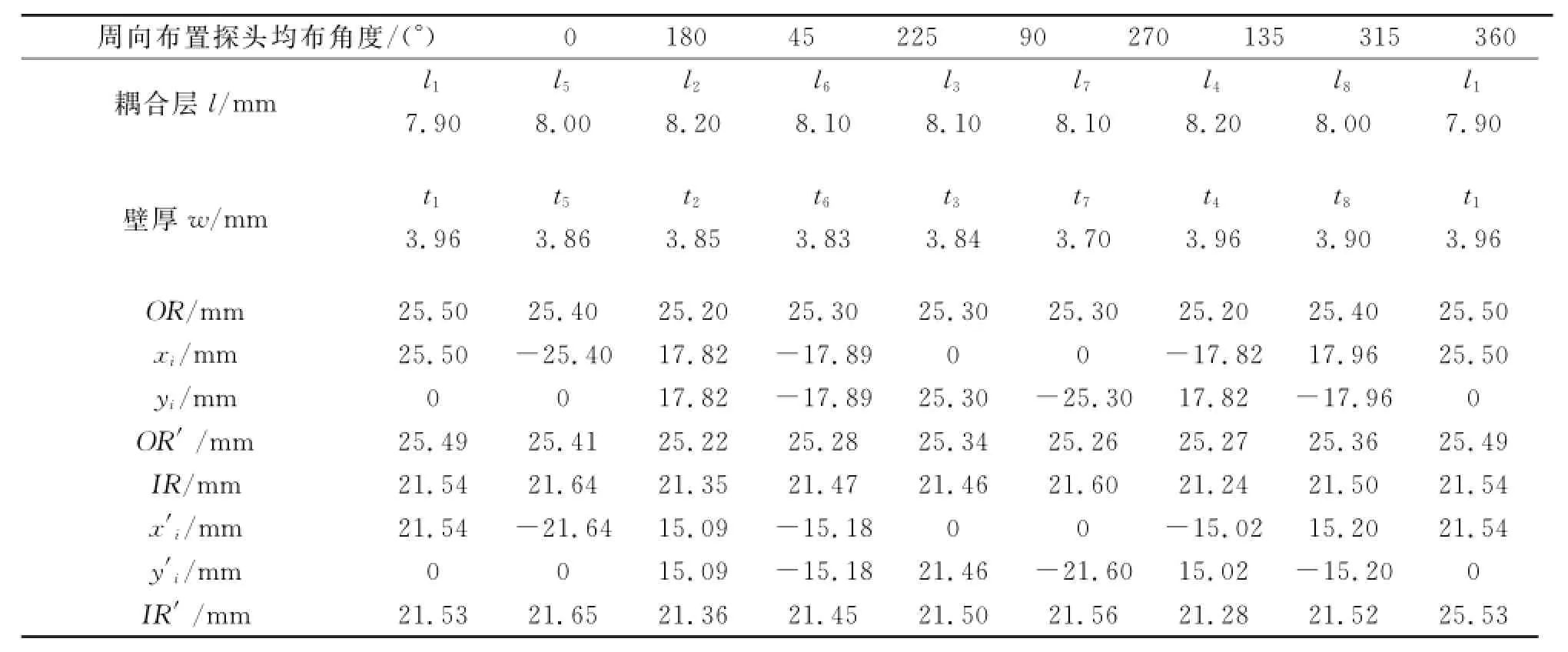

3.2.2 数据做坐标变换处理

1)拟合其内外径值。

对连续油管外径数据做外径处理,即对超声波探头检测数据采用3.1节中算法,并对其做相应的坐标变换,目的是为了提高检测的精度。采用表1中的原始数据,并对其数据做坐标变换处理

由上述计算可以得出,重新建立的坐标系的原点在C′(0.01,-0.04)处,重新计算出外径CR′与内径IR′,计算后的数据如表2所示。

表2 连续油管检测处理后相关数据

经过MATLAB对表2中数据处理,内径与外径值的拟合曲线如图6所示。得到的外径CRmax=25.49 mm,CRmin=25.21mm,内径IRmax=21.65 mm,IRmin=21.28 mm。

图6 坐标变换后内外径数据拟合曲线

2)椭圆度计算。

综上比较2种连续油管的椭圆度计算方法,可以看出:通过三次样条插值优化后计算方法,采样点间距较小(周向角度间距为2°),从中筛选出最大值Rmax和最小值Rmin,对于椭圆度与壁厚的检测精度有所提高。

4 结语

针对连续油管在线检测的需求,将超声波检测技术运用到连续油管缺陷、壁厚及椭圆度等参数的检测。本文主要论述了连续油管超声检测系统检测原理可行性,详细描述了其壁厚与椭圆度测量方案。采用周向布置8个超声波传感器,对连续油管进行壁厚及椭圆度测量,并对壁厚和椭圆度的测量做出了相应算法优化,提高了超声波检测系统的检测精度,为下一步连续油管超声检测系统样机研制提供理论支持。

[1]贺会群.连续油管技术与装备发展综述[J].石油机械,2006,34(1):1-6.

[2]贺会群.连续管技术与装备[J].石油机械,2009,37 (7):1-6.

[3]苏新亮,李根生,沈忠厚,等.连续油管钻井技术研究与应用[J].天然气工业.2008,28(8):55-57.

[4]Michelle Torregross.Optimizing Pipe Management with a New Approach of Coiled Tubing Integrity Monitoring[R].SPE 168303,2014.

[5]Stanley R K.Results of a New Coiled-Tubing Assessment Tool[R].SPE 141944,2011.

[6]Roderic K Stanley.Methods and Results of Inspecting Coiled Tubing and Line Pipe[R].SPE 68423,2001.

[7]韩兴,康宜华,李雪辉,等.连续油管椭圆度恒磁检测技术及装置研究[J].石油机械,2000,28(10):17-19.

[8]杨旭,刘书海.连续油管检测技术研究进展[J].石油机械,2013,41(11):100-104.

[9]周兆明,万夫,李伟勤,等.连续油管检测技术综述[J].石油矿场机械,2011,40(4):9-12.

[10]Harbers P.Online Detection of Coiled Tubing Anomalies on a Small Scale for Safe CTOperations[R].SPE 94155,2005

[11]中国页岩气网新闻中心.斯论贝谢推出CoilScan连续油管实时检测仪[EB/OL].(2013-08-27)[2014-09-15].http://www.csgcn.com.cn/news/show-21001.html.

[12]李文彬,苏欢,王珂,等.连续油管无损检测技术及其应用研究[J].石油矿场机械,2010,39(2):48-52.

[13]汤清源,刘丹,程永瑞,等.连续油管在线磁法检测研究与应用[J].石油机械,2012,40(11):38-42.

[14]康宜华,孙有为,孙燕华.移动式连续管检测系统设计[J].石油机械,2012,40(11):86-89.

[15]武新军,康宜华,吴义峰,等.连续油管椭圆度在线磁性检测原理与方法[J].石油矿场机械,2011,30(6):12-14.

[16]于润桥,廖城,程强强,等.基于涡流传感器的连续油管椭圆度在线检测技术研究[J].石油机械,2014,14 (10):38-41.

[17]程强强,夏桂锁,于润桥,等.基于微磁的连续油管在线检测技术[J].天然气工业,2014,34(7):109-114.

[18]万夫,周兆明.连续油管椭圆度测量方法:中国,103063126[P].2013-04-24.

[19]张琦.大容量高保真海底管道超声检测数据处理技术研究[D].上海:上海交通大学,2008.

[20]Kenneth R.Newman,A New Approach to Ultrasonic Coiled Tubing Inspection[R].SPE 81722,2003.

[21]Boles J.A Field Study of Coiled-Tubing Material Loss and Ovality[R].SPE 113669,2008.

[22]刘书桂,李蓬,那永林.基于最小二乘原理的平面任意位置椭圆的评价[J].计量学报,2002,23(4):245-247.

[23]许晔,吴瑞珉,金成国,等.直缝焊管管端直径及椭圆度的检测方法[J].物理测试,2010,28(2):48-51.

Measurement Scheme of Coiled Tubing Wall Thickness and Ovality by Ultrasonic Inspection

MEI Xutao1,ZHANG Shimin1,WANGWenming1,XUKebin2

(1.College of Mechanical and Transportation Engineering,China Uniuersity of Petroleum,

Beijing 102249,China;2.BHDC Downhole Seruice Company,Renqiu 062550,China)

Aiming at the requirements of the thickness and ovality for the coiled tubing operation and based on the analyzed coiled tubing inspection system at domestic and aboard,and according to the principle of ultrasonic inspection,the measurement scheme of coiled tubing wall thickness and ovality by ultrasonic inspection was carried on.And the scheme adopts the ovality optimization algorithm,which improved the precision of wall thickness and ovality measure parameters.Finally result can provide theoretical basis for coiled tubing ultrasonic inspection prototype.

coiled tubing;ultrasonic;thickness;ovality;measurement scheme

TE933.8

A

10.3969/j.issn.1001-3482.2015.04.005

1001-3482(2015)04-0019-06

2014-10-12

中国石油科技创新基金项目“基于连续管技术的海洋管道超声波腐蚀检测新方法的研究”(2012D 5006 0608)

梅旭涛(1990-),男,湖北荆州人,硕士研究生,主要从事管材超声波检测技术研究,E-mail:mxt19900525@163.com。