超级13Gr油管内壁缺欠原因及对性能影响

杨向同,吕拴录,2,彭建新,王 鹏,刘文红,高文祥,杨双宝,耿海龙,李金凤,朱丽娟(.塔里木油田,新疆库尔勒84000;2.中国石油大学材料科学与工程系,北京02249;.中国石油集团石油管工程技术研究院,西安70077)

超级13Gr油管内壁缺欠原因及对性能影响

杨向同1,吕拴录1,2,彭建新1,王鹏3,刘文红3,高文祥1,杨双宝1,耿海龙1,李金凤3,朱丽娟3

(1.塔里木油田,新疆库尔勒841000;2.中国石油大学材料科学与工程系,北京102249;3.中国石油集团石油管工程技术研究院,西安710077)①

采用管道内窥镜对超级13Cr油管内壁进行了宏观检查,对发现的疑似缺欠用超声波进行复检,对含有缺欠的油管取样进行理化试验。分析结果后认为油管内壁缺欠对其抗内压强度没有影响,但缺欠部位会首先发生腐蚀,可能诱发应力腐蚀开裂和腐蚀疲劳裂纹。油管内壁缺欠的产生原因与轧管工艺不当有关。目前,油管生产厂采用的打磨方法无法从根本上消除油管内壁的缺欠。

油管;内壁;缺欠;腐蚀

超级13Cr马氏体不锈钢油管对表面缺欠特别敏感,满足ISO13680标准规定的N5刻槽探伤要求的超级13Cr油管在高温高压井使用也会发生失效事故。某高温高压井超级13Cr油管接箍发生断裂事故,失效分析认为断口起源于没有超过N5刻槽的原始裂纹[1]。对某高温高压井油管起出检查,油管内壁存在氧化皮的部位首先发生腐蚀[2]。对某高温高压井油管应力腐蚀开裂事故分析结果,裂纹起源于外壁腐蚀坑[3]。

2014-03发现部分超级13Cr油管内壁存在不同程度的划痕缺欠,划痕有明显手感,目测呈凹陷型,大多数划痕长度0.3~6.0m,部分油管几乎全长存在划痕。部分油管内壁存在不同程度打磨痕迹,打磨部位均在管端附近,打磨部分均匀光滑,用手触摸无棱角。为了搞清油管内壁质量状况,本文对油管内表面质量进行了检测。

1 油管内壁质量检查

1.1 油管内表面打磨形貌

油管内表面划痕及打磨形貌如图1。从图1可知,该批油管在出厂之前由于内壁存在质量问题进行了打磨处理。

图1 油管内壁划痕和打磨痕迹

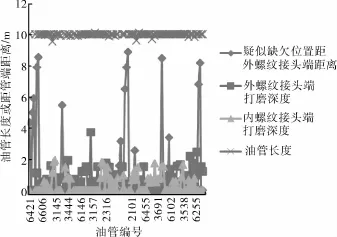

1.2 油管内窥镜检查及打磨位置测量

采用管道内窥镜对111根ø88.9mm×6.45mm超级13Cr油管内壁进行了检查,并对打磨位置和油管长度进行了测量,发现12根油管内壁有疑似缺欠(如图2)。

图2 油管内壁缺欠检查结果及打磨位置

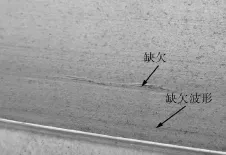

1.3 超声波复检及解剖检查结果

采用HS-600型数字式超声波探伤仪对所有内窥镜检查发现疑似缺欠的12根油管复检,2根油管存在没有超标的缺欠波形。其中6226号油管内窥镜检查发现在距外螺纹接头端部0.99~1.99m的内壁存在线性缺欠,采用超声波对该处复检,示波屏显示的波形高度为N5刻槽报警值的62.5%。对该油管内壁缺欠部位纵向解刨后缺欠形貌如图3~4。

图3 6226号油管在距外螺纹接头端0.95~1.99m处解剖后内壁线性缺欠形貌

图4 6226号油管在距外螺纹接头端0.95~1.99m处解剖后内壁线划痕形貌

2 理化检验

2.1 化学成分分析

采用直读光谱仪对该油管试样材料进行化学成分分析,符合ISO13679标准要求(如表1)。

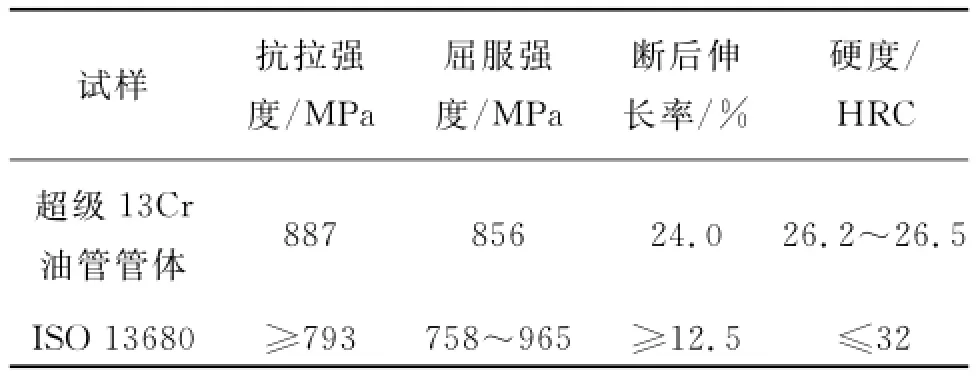

2.2 力学性能检测

沿油管管体纵向取宽度为25.4mm的板状拉伸试样、7.5mm×10mm×55mm和5mm×10mm×55mm的夏比V型缺口冲击试样和硬度块试样。

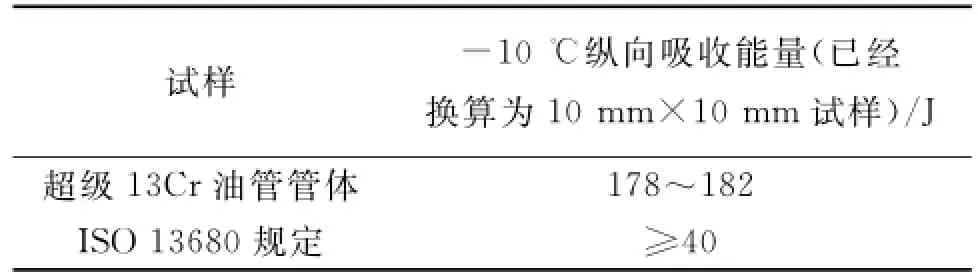

力学性能试验结果如表2~3。材料拉伸、冲击和硬度试验结果表明,油管试样材料拉伸强度、屈服强度、伸长率、夏比V型缺口试样冲击功和硬度符合ISO 13680和塔里木油田技术条件规定。

2.3 金相分析

取样进行金相分析,结果如表4和图5,组织均为回火马氏体,金相组织和晶粒度正常。

表1 化学成分wB%

表2 拉伸试验和硬度试验结果

表3 冲击试验结果

表4 金相分析结果

图5 油管管体组织

图6 2号88.9mm×7.34mm油管缺欠位置金属流线断开

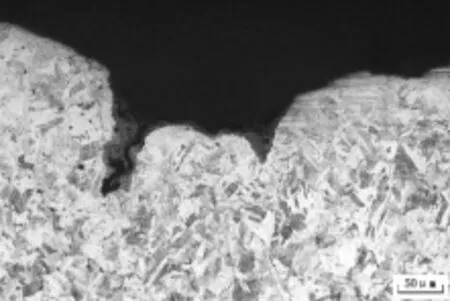

在油管试样线性缺欠处取样,某些缺欠位置金属流线断开(如图6)缺欠最大深度0.17mm,为管体名义壁厚的2.6%。油管缺欠与管体内表面基本垂直,靠近内表面较宽,靠近尾端处较细窄,内有灰色物质(如图7)。

图7 油管内壁线性缺欠及附近金相组织

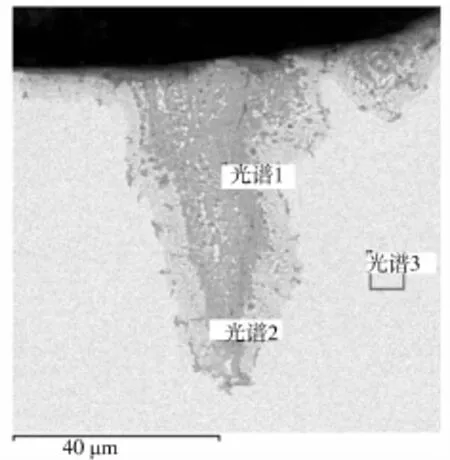

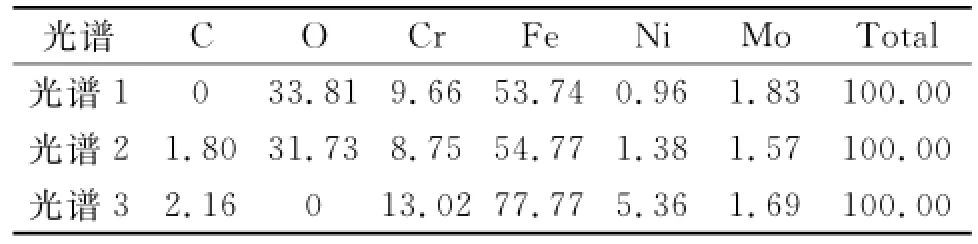

2.4 能谱分析

对油管试样线性缺欠位置进行电子显微镜能谱分析。缺欠内灰色填充物富含氧元素,判断其主要为金属氧化物(如图8和表5)。

图8 线性缺欠剖面能谱分析位置

表5 能谱分析结果 wB%

2.5 气密封及水压爆破试验

2.5.1 气密封及水压爆破试验方案

1) 在气密封试验中,试压介质为氮气,气体内压至95%VME,保压15min,以最大排量卸载;再次重复施加气体内压至95%VME,保压15min,以最大排量卸载。记录压力随时间变化曲线。

2) 若无泄漏,进行水压爆破试验。

油管试样在气密封试验过程内压达到96 MPa(按照实测壁厚计算,应力达到95%VME)未发生泄漏。随后进行水压爆破试验,爆破压力值超过管体内屈服压力值(96 MPa),试样爆破位置均在油管管体(如表6)。

表6 内压试验结果

3 结果分析

3.1 内窥镜检查效果及精度

管道内窥镜可观察油管内壁各种缺欠类型、形貌、数量及轴向位置,但由于管道内窥镜成像质量一般,油管内壁油污、锈斑、切削液残迹等形貌干扰大,加之缺欠本身尺寸小、难于正确判断缺欠,难免存在漏检、误判等情况。管道内窥镜仅作为油管内表面宏观观察,不能独立判断缺欠性质与深度。对管道内窥镜检查发现的缺欠,应采用超声波无损检测方法和解剖分析方法确认。

3.2 油管质量判定

3.2.1 油管外观质量判定

依据检测结果,油管表面没有超过N5刻槽的缺陷,但存在深度小于N5刻槽的缺欠。进一步试验分析结果表明,油管内壁存在的缺欠最大深度0.17mm,为管体名义壁厚的2.6%,缺欠内填充物为高温氧化物,缺欠部位金属流线断开,实际为尖端较钝的裂纹。缺欠内灰色填充物为金属氧化物,缺欠与基体过渡区Cr和Fe含量降低。超级13Cr油管主要用在含有CO2、凝析水和Cl-的高温高压气井。油管内壁缺欠里充满氧化物,这必然会导致缺欠位置先发生腐蚀。油管缺欠位置会产生应力集中和腐蚀集中,在使用时很容易导致应力腐蚀开裂和腐蚀疲劳裂纹[4-15]。该油田订货技术标准规定,油管管体和接箍不允许存在裂纹、发纹、折叠、凹槽等缺陷。油管外观质量不符合油田订货技术要求。

3.2.2 油管抗内压性能判定

除了1971年发起的抗癌战争和20世纪80年代后期对艾滋病研究的资助激增之外,对一种疾病研究的资助增幅如此巨大,在NIH是没有其他先例的。随着慷慨资助的到来,运营方面的挑战开始显现。NIH的工作人员加班加点,努力审查和处理数千份资助申请,其中也包括2018年4.14亿美元的拨款,这笔款项是国会于2018年3月审批通过的,相当于NIH一些较小研究所的全部预算。

油管试样气体内压试验至96 MPa(95%VME)油管没有泄漏,油管试样水压试验爆破试验压力值超过管体内屈服压力值,说明油管内壁存在的缺欠对油管静强度影响不大[16]。油管抗内压性能符合该油田超级13Cr油管订货技术标准。

3.3 油管内壁缺欠产生原因分析

3.3.1 轧管工艺

图3和图4所示的线性缺欠是在轧管过程中形成的,由于细小的13Cr材料粘附在芯棒表面,当芯棒退出过程中在管体内表面产生轧痕(如图9)。

图9 油管内壁缺欠产生原因示意

3.3.2 油管内壁缺欠打磨修复

生产厂是采用如下工具和工艺对油管管体内壁缺陷进行打磨的。

1) 自动化打磨机打磨砂轮可以伸到油管内壁5m的位置,打磨机可使打磨砂轮自动沿轨道轴向移动和径向移动,并打磨油管内壁缺欠。

2) 半自动化打磨机打磨砂轮也可以伸到油管内壁5m的位置,人工操作可使打磨砂轮沿轨道轴向移动和径向移动,然后打磨油管内壁缺欠。

3) 油管内壁质量是靠肉眼来判定的。由于肉眼只能看到靠近油管管端的内壁缺陷或缺欠,肉眼无法看到远离管端的缺陷或缺欠,实际在工厂只能打磨肉眼可以看到的靠近油管管端的内壁缺陷或缺欠。从图3可知,111根油管中有1根油管内壁打磨深度在距管端3.7m位置,占0.9%;有2根油管内壁打磨深度在距管端2.18~2.45m位置,占1.8%;其余108根油管内壁打磨深度距油管管端的距离均在2.0m以内。

标准允许对油管表面缺陷打磨,但打磨之后壁厚应符合要求,打磨位置应平滑过渡。实际检测结果表明,距管端超过2m的中间6m管段内壁缺陷根本无法保证打磨质量。也就是说一旦油管内壁存在缺陷,根本无法消除。因此,应当在前工序消除这些缺欠。

4 结论

1) 油管内壁缺欠是在轧管工序产生的,缺欠产生原因与轧管工艺不当有关。该缺欠对油管的抗内压强度没有影响。

2) 在使用过程中,油管内壁的缺欠位置会首先腐蚀,增加应力腐蚀开裂和腐蚀疲劳裂纹的风险。

3) 建议对有内壁缺欠的油管进行腐蚀性能评价。

参考资料:

[1] 吕拴录,杨向同,宋文文,等.某井超级13Cr特殊螺纹接头油管接箍横向开裂原因分析[J].理化检验,2015,51(4):297-301.

[2] 吕拴录,宋文文,杨向同,等.某井S13Cr特殊螺纹接头油管柱腐蚀原因分析[J].腐蚀与防护,2015,36(1):76-83.

[3] Yuan Peng-bin,Guo Sheng-wu,Lv Shuan-lu.Failure Anal-ysis of High-Alloy Oil Well Tubing Coupling[J].Material Performance,NACE International,2010,49(8):68-71.

[4] 吕拴录,赵国仙,王新虎,等.特殊螺纹接头油管腐蚀原因分析[J].腐蚀与防护,2005,26(4):179-181.

[5] 吕拴录,骆发前,相建民,等.API油管腐蚀原因分析[J].腐蚀科学与防护技术,2007,20(5):64-66.

[6] 吕拴录,相建民,常泽亮,等.牙哈301井油管腐蚀原因分析[J].腐蚀与防护,2008,29(11):706-709.

[7] 张福祥,吕拴录,王振彪,等.某高压气井套压升高及特殊螺纹接头不锈钢油管腐蚀原因分析[J].中国特种设备安全,2010,26(5):65-68.

[8] 吕拴录,李元斌,王振彪,等.某高压气井13Cr油管柱泄漏和腐蚀原因分析[J].腐蚀与防护,2010,31(11):902-904.

[9] LV Shuan-lu,Teng Xue-qing,Kang Yan-jun,et al.A-nalysis on Causes of a Well Casing Coupling Crack[J].MATERIALS PERFORMANCE,NACE Internation-al,2012,51(4):58-62.

[10] 丁毅,历建爱,张国正,等.110钢级ø88.9mm×6.45mm超级13Cr钢油管刺穿失效分析[J].理化检验(物理分册),2011(10):663-667.

[11] LV Shuan-Lu,Teng Xue-Qing,Kang Yan-Jun,et al.Anal-ysis on Causes of a Well Casing Coupling Crack[J].MA-TERIALS PERFORMANCE,2012,51(4):58-62.

[12] 吕拴录,李汝勇,徐凤琼,等.却勒1井油管常闭阀穿孔原因分析[J].钻采工艺,2012,35(2):66-68.

[13] 吕拴录,滕学清,李晓春,等.(KS203井)某井口设备偏磨原因分析[J].石油钻采工艺,2013,35(1):118-121.

[14] 吕拴录,李鹤林,藤学清,等.油、套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[15] 李昱坤,闫凯,卫栋,等.油管和套管标准中部分技术条款探讨[J].石油矿场机械,2014,43(12):5-8.

[16] 吕拴录,龙平,赵盈,等.339.7mm偏梯形螺纹接头套管密封性能和连接强度试验研究[J].石油矿场机械,2011,40(5):25-29.

Cause Analysis on Imperfection on Inner Surface and Its Effect on

Performance of Super 13Cr Tubing

YANG Xiangtong1,LYU Shuanlu1,2,PENG Jianxin1,WANG Peng3,LIU Wenhong3,GAO Wenxiang1,YANG Shuangbao1,GEN Hailong1,LI Jinfeng3,ZHU Lijuan3

(1.Tarim Oil Field,Korla 841000,China;2.Material Science and Engineering Department,China University of Petroleum,Beijing 102249,China;3.Tubular Goods Research Institute,China National Petroleum Corporation,Xi’an 710077,China)

This paper givesmacrograph inspection for inner surface of super 13Cr tubing with pipe-line endoscope,and the imperfection found per endoscope are re-inspected with UT,and some tub-ing containing imperfection were sampled for physics and chemistry test.It was considered from test result that the imperfection on inner surface of tubing is not affected to its performance,but it will cause corrosion first thatmay induce SCC and corrosion fatigue crack.The imperfection on inner surface of tubing is not only related to unreasonable rolling technology,but also related to tube blank.The imperfection on inner surface of tubing could not be removed per the burnishingmethod present.

tubing;inner surface;imperfection;corrosion

TE931.207

A

10.3969/j.issn.1001-3842.2015.08.011

1001-3482(2015)08-0048-05

①2015-02-30

杨相同(1972-),男,甘肃武山人,1996年毕业于中国石油大学(华东),高级工程师,从事测井和试油技术研究和管理工作。