海洋平台桩腿焊缝裂纹扩展分析

吴海涛,周国强,吴泽民,冷建成(东北石油大学 机械科学与工程学院,黑龙江 大庆163318)

海洋平台桩腿焊缝裂纹扩展分析

吴海涛,周国强,吴泽民,冷建成

(东北石油大学机械科学与工程学院,黑龙江大庆163318)①

提出了利用三维断裂分析软件模拟海洋平台桩腿焊缝裂纹扩展的一种新方法。简介了断裂力学的基本理论,并基于有限元软件对桩腿焊缝进行了断裂参数分析。将风载、波浪载荷简化为扭转载荷、海水压力载荷,建立了某平台桩腿全局模型和含初始裂纹的子模型,提取出裂纹前缘的应力强度因子,并结合裂纹扩展最大正应力准则进行了裂纹扩展分析,实现了裂纹扩展的模拟。模拟结果为结构的疲劳寿命评估打下基础。

海洋平台;焊缝;裂纹扩展;分析

自升式海洋平台的桩腿结构是支撑钻井平台的重要部位,其焊缝处由于焊接工艺、海水腐蚀,不可避免的存在着类似于微小裂纹的缺陷。在海洋工作环境下,微小的裂纹在风、波浪、海流等环境载荷的作用下而不断的扩展,当裂纹扩展至临界尺寸时桩腿会随时发生瞬间脆断。因此利用断裂力学方法对海洋平台桩腿焊缝部位进行裂纹扩展模拟,以探索桩腿结构焊缝处裂纹扩展的规律并采取相应的措施来控制结构焊缝处的裂纹扩展,从而避免海洋平台结构发生重大的灾难,对海上的安全生产具有重要意义。

目前,对海洋平台裂纹扩展问题进行研究主要是采用试验方法和数值计算方法[1]。贾星兰[2]利用试验的方法,在小样本实验条件下,测定了-25℃低温环境中海洋平台焊接构件的裂纹扩展。张宝峰[3]、曲淑英[4]分别采用了试验方法和数值分析方法对海洋平台K型管节点进行了疲劳裂纹扩展分析。薄景富[5]对带穿透裂纹的导管架平台T型管节点焊趾处裂纹尖端进行了应力强度因子的计算。张剑波[6]对半潜式平台危险节点进行了可靠性分析和裂纹扩展寿命计算。林红等[7]利用ANSYS对老龄导管架平台管节点焊缝处裂纹进行了分析研究。刘楠[8]运用ANSYS对深海张力腿Spar平台结构首先进行了静动力分析,其次在静动力分析基础上对Spar平台主体结构进行了断裂分析研究,最后简要讨论了平台疲劳裂纹的扩展以及对平台进行了疲劳寿命预测。这些大型通用有限元软件对于断裂参数应力强度因子的计算精度可以保证,但是对于模拟裂纹扩展有一定的局限性,比如ANSYS中需预先定义裂纹路径,且每次断裂后需要重新手动更新裂纹尖端网格,并不能很好地满足工程实际。

本文利用新一代专业有限元三维裂纹分析软件并结合ABAQUS有限元通用软件进行前处理分析,计算并提取应力强度因子,然后利用裂纹扩展速率模型来模拟焊缝部位裂纹的扩展,为下一步进行剩余寿命评估提供基础。

1 断裂力学基本理论

1.1 裂纹的基本类型

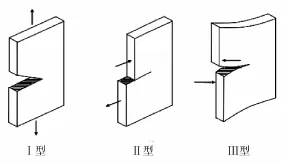

根据失效运动学,即形成裂纹的两个面的相对运动,可将裂纹分为3种,如图1所示。

1) 张开型裂纹(Ⅰ型)。裂纹受垂直于裂纹面的拉应力作用,使裂纹面产生张开位移。

2) 滑开型裂纹(Ⅱ型)。裂纹受平行于裂纹面并且垂直于裂纹前缘的应力的作用,使裂纹在平面内产生相对滑动。

3) 撕开型裂纹(Ⅲ型)。裂纹受平行于裂纹面并且平行于裂纹前缘的剪应力的作用。

实际工程中裂纹基本上是两种或两种以上类型的组合,其中Ⅰ型裂纹是低应力断裂的主因,是最危险的,也是多年来实验和理论研究的主体。当实际裂纹是复合型裂纹时,为了安全而作为Ⅰ型裂纹处理。因此,本文分析研究重点为Ⅰ型裂纹。

图1 裂纹的3种类型

1.2 应力强度因子

应力强度因子是断裂力学中的一个重要参数,用来判断裂纹是否进入失稳状态的一个指标,同时应力强度因子的变化决定了裂纹扩展速度,所以计算含裂纹件的应力强度因子具有重要的意义。应力强度因子求解的方法可以分为解析法、实验法和数值法。解析法主要包括复变函数法、积分变化法、应力弹性力学守恒率法,是其他方法的基础;实验法主要有光弹性法、激光全息、散斑干涉等;数值法主要包括有限元法、边界元法等。由于解析法以及实验法具有一定的局限性,对于有些实际问题很难获得严格的解析解,用实验法也存在困难,因此就需要采用数值法来求解,综合来看,数值法计算应力强度因子比较简洁方便。

2 平台桩腿焊缝断裂参数分析

2.1 桩腿结构分析建模

海洋平台桩腿的形式可以分为壳体式和桁架式两类,其中壳体式又可以分为圆柱形结构和箱型结构。本文的研究对象为圆柱形桩腿,其中桩腿内径1.022m,壁厚0.028m,水平面以下长度为7.8m,水平面以上为3.2m,弹性模量2.1×1011Pa,泊松比0.3,密度7850kg/m3。

利用有限元分析软件ABAQUS,按照实际尺寸建立不含初始裂纹的桩腿模型,如图2所示,其中环焊缝在海平面以上1.2m处,焊缝宽度为0.02m。桩腿所受的外部载荷包括平台对桩腿产生的压力载荷、环境风载、波浪载荷,其中桩腿受压力载荷为2000kN,风荷载主要以扭转载荷形式作用在桩腿上,大小为1.96×106N·m,波浪荷载考虑为最大水压,作用于水平面下桩腿一侧,大小为100 MPa。考虑桩腿的自重,计算时桩腿底部采用固定约束,如图3所示。

图2 有限元模型

图3 载荷分布

实际分析时,裂纹尺寸相对于结构来说很小,为了减少模型的计算规模和提高效率,需要将裂纹扩展区的区域剖分出来,将裂纹扩展区域定义为子模型,如图4所示。

图4 裂纹扩展区域中切割出的子模型

2.2 裂纹引入

将剖分出来的子模型导入专业有限元裂纹扩展分析软件,添加初始裂纹。采用向导式的操作来定义初始缺陷的形状、方向和位置,可以引入的裂纹类型包括椭圆形裂纹、单前缘穿透型裂纹、双前缘穿透型裂纹、长条形表面浅裂纹以及用户自定义任意形状裂纹等。本文引入圆形表面裂纹,位于焊缝焊趾部位,裂纹深度为1mm,裂纹半径也为1mm,且裂纹面与模型表面垂直,如图5所示。

图5 引入圆形初始裂纹

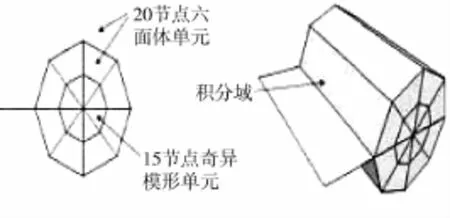

为了保证裂纹尖端的奇异性,需要重新对子模型裂纹尖端划分网格,如图6。专业有限元三维裂纹扩展软件使用多种单元类型来对裂纹区域进行网格划分,默认情况下,在裂纹前缘生成8个15节点的楔形单元,这些单元采用四分之一节点技术,以实现理论上的r-1/2应力分布;裂纹前缘单元周围生成两层20节点的六面体单元环,楔形和六面体单元组合起来形成裂纹前缘“模板”,如图7所示。

图6 子模型网格重新划分

图7 裂纹尖端网格单元

2.3 应力强度因子计算

一般有限元软件基于位移法计算应力强度因子,专业三维有限元裂纹分析软件采用一种新的积分方法——M积分来计算应力强度因子。M积分又称为交互积分,与J积分具有相似的数学表达形式,它对围绕裂纹尖端的两个单元环执行守恒积分计算,积分域包括一个15节点奇异楔形单元的内环和一个20节点六面体单元的外环,如图8。软件具有自适应网格划分技术,还会在裂纹尖端周围布置第3个六面体单元环,但不参与积分计算。利用M积分得到应力强度因子分布如图9所示,利用位移法计算出的结果如图10所示。

图8 M积分积分域

图9 M积分法计算出的应力强度因子

图10 位移法计算出的应力强度因子

由于裂纹形状是对称的,所以裂纹前缘应力强度因子的计算结果也是对称分布。如图9所示,通过M积分法计算得到的裂纹前缘的应力强度因子,裂纹尖端处数值最大,为85.6MPa·,说明裂纹尖端容易扩展开裂。裂纹靠近端点处应力强度因子有所反弹,由于存在误差,一般端点处的结果可以不用考虑。忽略端点,应力强度因子在0.1mm和0.86mm处最小,说明裂纹在两侧扩展比较缓慢。如图10所示,通过位移法计算的应力强度因子在裂尖处也是最大,为86MPa·,裂纹前缘应力强度因子变化曲线图与M积分法应力强度因子变化曲线图相似。由此说明两种方法都可以用来计算应力强度因子,都符合工程实际情况。

3 三维裂纹扩展模拟

3.1 裂纹扩展准则

工程上裂纹类型通常为复合型。对于复合型裂纹断裂判定准则主要有3种:最大周向正应力准则、能量释放率准则、应变能密度因子准则。

本文使用最大周向正应力准则作为裂纹扩展的判据,此判据基于2个假设:①裂纹开始扩展沿着周向正应力达到最大的方向;②当这个方向的应力场强度因子达到临界值时,裂纹开始失稳扩展。

3.2 裂纹扩展模拟

首先需要计算裂纹前缘上每个节点的局部裂纹扩展方向,以及每个节点的局部裂纹扩展距离来得到新的裂纹尖端,从而得到新的裂纹前缘,如图11所示。一般情况下,裂纹前缘上的每个节点的扩展距离不一样,因而需要对扩展之后的新裂纹前缘进行光顺化处理,并将裂纹前缘外插到结构自由表面之外。

图11 新裂纹前缘预测示意

软件以应力强度因子为推动力,并确定下一个裂纹扩展的深度,结合裂纹扩展速率公式——Paris公式来实现恒幅载荷下的疲劳裂纹扩展。计算时设定初始裂纹半长为1mm,深度为1mm,裂纹每次扩展的增量为0.1mm,通过计算得到新的裂纹前缘,并对新裂纹前缘进行光顺化处理,如图12。

图12 光顺化的新裂纹前缘

3.3 模拟结果分析

模拟焊缝部位裂纹4次扩展的形貌,如图13~16所示。

由4幅图比较可以看到裂纹不断向前扩展,且裂纹扩展的方向没有改变,符合模拟裂纹扩展采用的最大正应力准则,也进一步说明I型裂纹扩展一定沿裂纹平面进行,扩展方向是稳定的。

图13 裂纹扩展第1步(放大60倍)

图14 裂纹扩展第2步(放大60倍)

图15 裂纹扩展第3步(放大60倍)

图16 裂纹扩展第4步(放大60倍)

4 结语

以海洋平台桩腿为研究对象,运用M积分法得出裂纹前缘应力强度因子分布图,与位移法计算的结果相比较,证明了M积分法求解应力强度因子结果的准确性。以裂纹前缘应力强度因子为裂纹扩展的推动力,应用专业三维断裂分析软件,对海洋平台桩腿焊缝处裂纹扩展的过程进行模拟研究,得到了裂纹4次扩展的形貌图,裂纹扩展的方向符合工程实际,对其他工程结构的裂纹扩展模拟具有一定的借鉴,为进一步研究含表面裂纹的桩腿疲劳剩余寿命评估打下基础。

[1] 姜薇.基于ABAQUS的船舶典型结构裂纹扩展模拟及分析研究[D].武汉:华中科技大学,2011.

[2] 贾星兰.海洋平台焊接构件的安全裂纹扩展寿命研究[J].石油机械,2006,34(1):22-24.

[3] 张宝峰,曲淑英,邵永波,等.海洋平台K型管节点的疲劳裂纹扩展分析I:试验测试[J].计算力学学报,2007,24(5):643-647.

[4] 曲淑英,邵永波,张宝峰,等.海洋平台K型管节点的疲劳裂纹扩展分析II:数值分析[J].计算力学学报,2007,24(6):800-805.

[5] 薄景富,杨树耕,李铎,等.导管架管节点穿透裂纹应力强度因子数值分析[J].石油矿场机械,2014,43(2):15-20.

[6] 张剑波.半潜式钻井船典型节点疲劳可靠性分析[J].船舶工程,2006,28(1):36-40.

[7] 林红,陈国明,陈团海.老龄导管架平台管节点表面裂纹分析[J].机械强度,2008,30(5):814-819.

[8] 刘楠.海洋平台结构的断裂分析[D].青岛:中国海洋大学,2013.

Simulation of Crack Propagation on The Weld Line of Offshore Platform Leg

WU Haitao,ZHOU Guoqiang,WU Zemin,LENG Jiancheng

(College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing 163318,China)

A newmethod is put forward to simulate the crack propagation of weld line of offshore platform pile legs through using three dimensional fracture analysis softwares.Firstly,there is a brief introduction of basic principle of fracturemechanics,and based on the theoretical basis for the analysis of fracture parameters to the weld line of offshore platform leg,the wind load and wave load is simplified as seawater pressure load torque.It established the finite elementmodel,and picks out the crack front stress intensity factors,then analyzed crack propagation by combi-ning themaximum tensile stress criterion.Finally,we could realize simulation of crack propaga-tion.Simulation results could lay the foundation for life assessment.

offshore platform;weld line;crack propagation;analysis

TE952

A

10.3969/j.issn.1001-3842.2015.08.002

1001-3482(2015)08-0006-05

①2015-02-10

中国石油天然气集团公司“十二五”计划项目(2014B-4315)

吴海涛(1987-),男,江苏建湖人,硕士研究生,主要从事海洋石油装备检测技术与安全性评价研究,Email:wu-haitao050@126.com。