铝合金钻杆拉伸性能及应用特点

舒志强,袁鹏斌,欧阳志英,余荣华,龚丹梅(上海海隆石油管材研究所,上海200949)

铝合金钻杆拉伸性能及应用特点

舒志强,袁鹏斌,欧阳志英,余荣华,龚丹梅

(上海海隆石油管材研究所,上海200949)

利用拉伸试验结果,通过与G105钢钻杆进行对比,分析了铝合金钻杆的拉伸弹性、塑性和强度性能,结果表明:铝合金钻杆拉伸性能完全符合GB/T 20659标准要求;与G105钢钻杆相比较,铝合金钻杆虽然强度较低,但具有良好的弹性变形能力和足够的塑性储备;铝合金钻杆强度质量比高,弹性模量小,在钻深井、超深井中可大幅减轻钻柱质量,在通过定向井和大位移水平井弯曲井段时产生的弯曲应力小。有利于提高钻井安全和效率,延长钻柱使用寿命。

钻杆;弹性变形;塑性变形;弯曲应力

石油钻柱在钻井作业中不仅为钻头传递钻压和转矩,同时也是钻井液的传递通道。钻柱在井下运动和受力情况非常复杂,承受拉、扭、弯、循环内压、振动等复合载荷,是整个钻井设备与工具组合中最薄弱的环节[1]。石油钻井技术向着超深井和更长位移的大位移水平井方向发展,深井、超深井数量逐步增加,使得钻柱在井下服役的环境越来越苛刻,井下各种复杂问题出现的几率也成倍增加,对钻柱性能指标提出了更高要求。因此,强度高、弹性模量小、具有良好耐腐蚀性的铝合金钻杆成为国内外研究热点。20世纪60年代初,前苏联开始在钻井中使用铝合金钻杆,经过不断地改进,目前俄罗斯已能批量生产高可靠性铝合金钻杆;美国Alcoa公司对铝合金钻杆的制造和在复杂井中应用优势进行了大量的测试研究,测试结果非常良好。近年国内关于铝合金钻杆的研究也越来越多,余荣华等人[2]分析了铝合金钻杆特点及应用前景,吕拴录等人[3]介绍了铝合金钻杆在塔里木油田推广应用,鄢泰宁等人[4]分析了铝合金钻杆在深井、超深井中应用的可靠性,曹宇[5]对铝合金钻杆变断截面管体挤压成型及螺纹优化进行了研究。2012年上海海隆石油管材研究所成功制造出147mm×13mm规格的不同加厚形式铝合金钻杆管体[6],填补了国内铝合金钻杆制造的空白。本文通过与G105钢钻杆的对比,分析了HLADP铝合金钻杆的拉伸弹性、强度、塑性性能;结合钻杆在服役中的承受载荷特点和弯曲井段受力模型,分析了铝合金钻杆在钻井应用中的优势。

1 试验材料和方法

金属材料室温拉伸试验是获取力学性能指标最常用、最基本的手段,其拉伸曲线反映了金属材料在缓慢加载和低变形速率下的力学变形行为,可获得拉伸强度、塑性性能等参数。在石油钻杆规范中,拉伸性能作为其主要性能指标之一,对评价钻杆的整体物理性能、机械性能、应力集中敏感性都至关重要。本次试验对HLADP铝合金钻杆管体和普通G105钢钻杆管体取标准拉伸试样,按照GB/T228—2010《金属材料拉伸试验第1部分:室温试验方法》标准要求[7-8],在MTS试验机上进行室温拉伸试验,试验过程中通过力传感器和引伸计记录应力、应变数据,并利用Origin数据处理软件分析拉伸应力应变曲线弹、塑性变形参数。

2 试验数据与分析

2.1拉伸试验数据

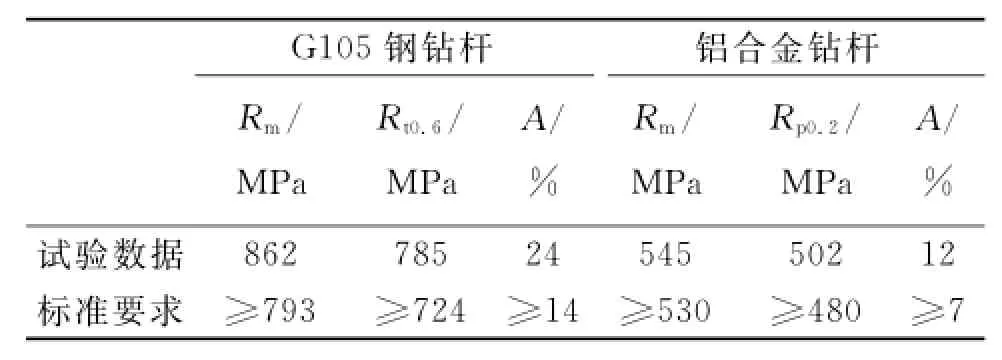

表1为HLADP铝合金钻杆管体和G105钢钻杆管体拉伸试验数据,同时还列出了API5DP钻杆规范和GB/T20659铝合金钻杆标准中规定的拉伸性能要求[9-10]。从表1中可见,铝合金钻杆管体屈服强度Rp0.2高出标准要求10%以上,拉伸强度Rm、延伸率A指标完全符合GB/T20659标准规定的高强度铝合金钻杆要求;但与G105钢钻杆相比较,铝合金钻杆管体材料屈服强度、抗拉强度和延伸率明显较低。

表1 拉伸性能试验数据

2.2弹性变形能力

钻杆在服役过程中所承受的载荷通常低于自身屈服载荷,处于弹性变形状态。在拉伸弹性变形阶段测试的弹性模量,表征材料对弹性变形的抗力大小,其值越大,相同变形量下所需应力越大,其应力-应变曲线如图1所示。从图1中可以看出,铝合金钻杆材料弹性模量为70.7 GPa,而G105钢钻杆弹性模量为207.3 GPa,约是前者的3倍;即在相同的弹性应变量下,铝合金钻杆受到的应力只有G105钢钻杆的1/3。当铝合金钻杆材料拉伸至屈服时应变量为0.848%,而G105钢钻杆材料屈服时应变量只有0.415%,即当G105钻杆材料发生屈服时,铝合金钻杆材料还处于弹性变形阶段,所受的应力为280 MPa。

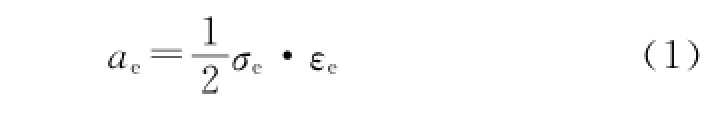

材料在发生弹性变形时会吸收一定的能量,当弹性变形达到弹性极限时材料单位体积吸收的总弹性变形功称为弹性比能[11],计算方法为

式中:ae为弹性比能,MJ/m3;σe为弹性极限,MPa;εe为弹性应变。

一般用弹性比能来衡量材料弹性性能的好坏,同种材料弹性极限越高,弹性比能越大;不同材料弹性模量越小,弹性比能越大。图1中铝合金钻杆弹性比能为2.52 MJ/m3,而G105钢钻杆材料弹性比能只有1.79 MJ/m3,即铝合金钻杆材料虽然屈服强度没有G105钢钻杆高,但由于其弹性模量较小,弹性比能超出了后者40.8%,具有非常好的弹性变形能力。

图1 弹性变形和屈服阶段应力-应变曲线

2.3塑性变形能力

试样发生屈服后在拉伸应力的继续作用下进入塑性变形阶段,随着拉伸变形量的增大,材料内部位错的交互作用,形成割阶、位错胞状结构等障碍,使位错运动的阻力增大,出现了拉伸应力不断增加的应变硬化现象[12]。根据真应力真应变的定义,应变硬化现象可用Hollomon经验公式表述。

式中:S为真应力;e为真塑性应变;K为硬化系数;n为应变硬化指数,表示材料在拉伸变形过程中任意时刻的变形应力对应变的敏感性,n值大小反映了材料抵抗继续塑性变形的能力。

铝合金钻杆和G105钢钻杆的应变硬化曲线如图2所示。从图2中可以看出,铝合金钻杆硬化指数为0.096,G105钢钻杆的硬化指数为0.101;也就是说虽然铝合金钻杆强度低,但其抵抗塑性变形能力与G105钢钻杆非常接近。

图2 应变硬化曲线

铝合金钻杆和G105钢钻杆在拉伸至最大力点的真实应力-应变曲线如图3所示。主要以均匀塑性变形为主,其中Sb和eb为真实抗拉强度、真实抗拉应变点,也称之为塑性失稳点,理论上认为试样拉伸至该点时内部开始产生微裂纹,在该点之前试样发生均匀塑性变形,之后发生局部颈缩变形,因此,拉伸均匀塑性变形阶段材料单位体积消耗能量的能力(也称为均匀形变容量,图3中阴影面积)是抵抗裂纹形成的关键,其大小反映了材料从起始塑性变形到塑性失稳过程中传播载荷、重新分布高应力的能力,及局部损伤处抵抗应力应变集中的程度,由材料的塑性和强度决定,塑性越好,强度越高,材料均匀形变容量越大[13-14]。从图3中可以看出,铝合金钻杆均匀形变容量为55.7 MJ/m3,G105钢钻杆为59.8 MJ/m3,虽然G105钢钻杆较之铝合金钻杆强度高出约48.6%,但两者在塑性变形阶段消耗的能量非常接近,可以认为铝合金钻杆在拉伸均匀塑性变形阶段消耗的能量与钢钻杆的基本一致,具有足够的塑性储备。另外,由图2也可以看到在达到塑性失稳点时G105钢钻杆的真实抗拉应变是0.066,而铝合金钻杆则达到了0.097,超出了G105钢钻杆约47%,说明铝合金钻杆在产生拉伸裂纹之前经历了非常大的均匀变形量,具有优良的抗裂纹形成能力。

图3 真应力-真应变曲线

3 铝合金钻杆应用特点

3.1铝合金钻杆适用于深井及超深井

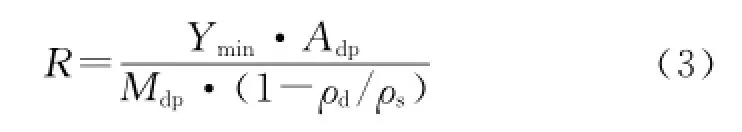

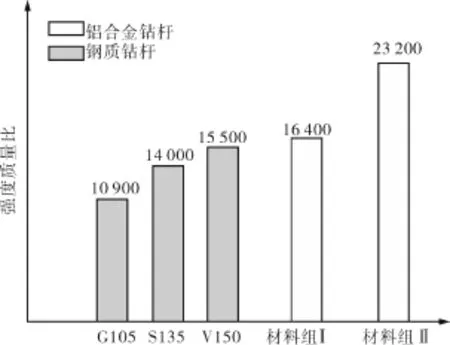

在深井、超深井钻井中,影响钻井效率和钻井安全的关键技术难点是钻柱构件质量的大小,钻柱承受的载荷的90%来自于自身重力[15]。随着钻井深度的增加,钻柱长度不断加长,相应的钻柱重力大幅增加,这必然引起钻杆承受的载荷也大幅度增加,甚至超过其有效承载能力而发生过载失效事故。因此,在钻深井超深井中为避免发生钻柱过载失效,一般通过提高钻柱抗拉载荷水平或者减轻钻柱质量的方法使其保持一定的超载提升富余量,也就是说对钻柱使用深度极限起决定性作用的是钻柱的强度质量比,用式(3)计算。

式中:R为强度质量比系数;Ymin为钻杆最小屈服强度,MPa;Adp为钻杆截面积,mm2;Mdp为单位长度钻杆等效质量,kg/m;ρd为钻井液密度,kg/m3;ρs为钻杆材料密度,kg/m3。

DS1钻井用管材规范[16]和GB/T 20659铝合金钻杆标准中规定的不同钻杆的最小屈服强度Ymin要求如表2所示。虽然铝合金钻杆的强度远远小于钢质钻杆,但是由于铝合金材料密度为2.75g/cm3,约为钢材料的0.35倍,与钢钻杆相比较,相同规格的铝合金钻杆质量会降低50%以上。

不同钻杆强度质量比柱状图如图4所示。按照式(3)计算的149.2mm×10.54mm钢钻杆(G105、S135、V150)与147mm×13mm铝合金钻杆(材料组Ⅰ、Ⅱ)在泥浆密度为1.2 g/cm3条件下的强度质量比,可以看出材料组Ⅰ合金钻杆屈服强度虽然只有340 MPa,但其强度质量比已经超过了V150高强度钻杆,而材料组Ⅱ高强度铝合金钻杆的强度质量比则超出V150钻杆约50%。即在钻机能力一定的条件下,采用铝合金钻杆可以大幅降低大钩载荷、减小转盘转矩,使钻柱保持一定的安全提升载荷的同时能钻达钢钻杆无法达到的深度,与V150高强度钻杆相比在钻井安全性和钻深能力方面大幅提高。

表2 不同钻杆拉伸屈服强度要求

图4 钢钻杆与铝合金钻杆的强度质量比柱状图

3.2铝合金钻杆适用于定向井及大位移水平井

弹性模量是钻柱材料重要性能之一,影响着钻柱的应力-应变状态,在定向井造斜段或者侧钻水平井的弯曲井段时,钻柱受到井眼轨迹的约束会发生一定的弯曲弹性变形,进而产生弯曲应力,当选用钻柱材料弹性模量越小,该弯曲应力就会越小。

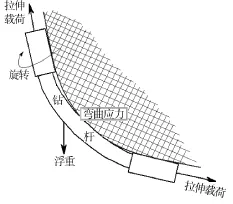

图5为处于弯曲井段的钻杆受力模型图。一根处于狗腿井段旋转钻进的钻杆,在钻杆断面上将产生交变弯曲应力,弯曲应力的严重程度影响到钻柱疲劳损伤累积速度,当较大弯曲应力经过一定的旋转次数时会导致钻杆发生疲劳失效[17-18]。在钻柱设计和操作限度中以Lubinski理论为基础,结合井斜角、井眼曲率、泥浆密度、钻杆规格以及承受的拉伸载荷等参数,给出了钻柱在狗腿处的弯曲应力设计方法[19]为

式中:δb为弯曲应力,MPa;E为弹性模量,GPa;θ为井斜角,(°);c为井眼曲率,m;L为钻杆半长,m;w0为单位长度浮重,kg/m;T为拉伸载荷,k N;I为钻杆惯性矩,mm4;D为钻杆外径,mm。

图5 处于弯曲井段的钻杆受力模型

图6为147mm×13mm铝合金钻杆和149.2mm×10.54mmG105钢钻杆在井斜角30°,泥浆密度1.2 g/cm3,拉伸载荷为80%额定载荷的条件下,井眼曲率半径与钻杆弯曲应力关系曲线。随着井眼曲率半径的减小,钻杆表面产生的弯曲应力逐渐增大,且应力变化速率也在快速增加,当井眼曲率半径为100m时,铝合金钻杆弯曲应力为34.4MPa,G105钢钻杆弯曲应力为148.5MPa,是前者的4.3倍,当井眼曲率半径50m时,铝合金钻杆弯曲应力为81.9 MPa,G105钢钻杆弯曲应力为305.3 MPa,是前者的3.7倍。可以看出铝合金钻杆与G105钢钻杆相比较,由于其弹性模量小、钻柱质量轻的特点,在同样弯曲半径井眼下产生的弯曲应力远小于钢制钻杆,这样在小曲率半径定向井、水平井中使用铝合金钻杆有利于提高钻柱在钻进过程中的使用寿命,并且使钻柱能够快速顺利的通过狗腿度严重井段,提高钻井效率和安全。

图6 弯曲应力随井眼曲率半径的变化曲线

4 结论

1)HLADP铝合金钻杆管体材料的拉伸强度、延伸率指标符合GB/T 20659标准规定的高强度铝合金钻杆要求。

2)与普通G105钢钻杆相比较,HLADP铝合金钻杆虽然强度较低,但其具有良好的弹性变形能力和足够的塑性储备,发生变形时能充分吸收和传播外载荷能量,不易产生裂纹甚至不会发生屈服,这有利于提高钻柱抵抗应力集中和抗裂纹形成能力。

3)铝合金钻杆强度质量比高,弹性模量小,在钻深井、超深井中可以大幅减轻钻柱质量,在通过定向井和大位移水平井弯曲井段时产生的弯曲应力小,有利于提高钻井安全和效率,延长钻柱使用寿命。

[1]刘希圣.钻井工艺原理[M].北京:石油工业出版社,1988.

[2]余荣华,袁鹏斌.铝合金钻杆的特点及应用前景[J].石油矿场机械,2011,40(3):81-85.

[3]吕拴录,骆发前,周杰,等.铝合金钻杆在塔里木油田推广应用前景分析[J].石油钻探技术,2009,37(3):74-77.

[4]鄢泰宁,薛维,兰凯.高可靠性铝合金钻杆及其在超深井和水平井中的应用[J].地质科技情报,2010,29(1):112-115.

[5]曹宇.铝合金钻杆变断面管体挤压成型及螺纹优化研究[D].长春:吉林大学,2013.

[6]袁鹏斌,余荣华,欧阳志英.一种制备超长加厚端铝合金钻杆管体的方法:中国,CN101543946[P].2009-09-30.

[7]舒志强,欧阳志英,袁鹏斌.高强度铝合金钻杆的拉伸试验方法[J].理化检验:物理分册,2014,50(2):106-110.

[8]GB/T 228.1—2010,金属材料拉伸试验.第1部分:室温试验方法[S].

[9]API Spec 5DP,Specification for drill pipe[S].

[10]GB/T 20659—2006,石油天然气工业铝合金钻杆[S].

[11]王从曾.材料性能学[M].北京:北京工业大学出版社,2008.

[12]束德林.工程材料力学性能[M].北京:机械工业出版社,2007.

[13]欧阳志英,舒志强,袁鹏斌,等.屈强比对高强度塑性钻杆性能的影响[J].理化检验:物理分册,2013,49 (1):17-21.

[14]周惠久,黄志明.金属材料强度学[M].北京:石油工业出版社,1989.

[15]张冰冰.超深井条件下钻柱使用深度极限的研究[D].北京:中国地质大学,2011.

[16]Standard DS-1TMVolume 1,Drilling Tubalar Prod-uct Specification[S].THHILL:Associates,INC. Third Edition,2004.

[17]赵国珍,龚伟安.钻井力学基础[M].北京:石油工业出版社,1988.

[18]鄢裕娟.大斜度井钻杆在弯曲井眼中的受力分析[J].黑龙江科技信息,2012,10(1):233-21.

[19]Standard DS 1TM Volume 2,Drill Stem Design and Operation[S].TH HILL:Associates,INC.Third Edition,2004.

Tensile Properties and Application Characteristics of Aluminum Alloy Drill Pipe

SH U Zhiqiang,YUAN Pengbin,OUYANG Zhiying,YU Ronghua,GONG Danmei

(Shanghai Hailong Oil Tubular Goods Research Institute,Shanghai 200949,China)

The tensile testing was used to analyze the elasticity,plasticity and strength properties of the aluminum alloy drill pipes.Results show that:the tensile property of the aluminum alloy drill pipe is in accordance with the standard GB/T 20659;compared to the G105 steel drill pipe,the aluminum alloy drill pipe possesses good elastic deformation ability and enough reserves of plasticity,though with lower strength;given to the high ratio of strength-weight and small elastic-ity modulus,aluminum alloy drill pipe can significantly lower the weight of the drill string in extra deep well drilling,and generate less bending stress when through the curved portion in directional well and extended reach well drilling,which benefit the drilling safety,efficiency and longer serv-ice life.

drill pipe;elastic deformation;plastic deformation;bending stress

TE921.2

B

10.3969/j.issn.1001-3482.2015.12.009

1001-3482(2015)12-0037-05

2015-06-03

舒志强(1986-),男,陕西西安人,工程师,主要从事新型钻具开发与金属材料组织性能研究,Email:szq861017 @163.com。