稀浆封层关键控制要素研究

苏 洲

(四川省交通运输厅公路规划勘察设计研究院)

1 原材料关键控制点

目前我国稀浆封层采用的规范为中华人民共和国行业标准《微表处和稀浆封层技术指南》JTG/T F40-02-2005(以下简称:《指南》)。稀浆封层的原材料主要包括:乳化沥青、集料、填料、水和添加剂。本文根据我省两条路的实际使用状况来看,集料均采用轧制沥青面层产生的0~5 mm 的石屑,其技术要求均能满足《指南》规定;填料均采用符合《公路水泥混凝土路面施工技术细则》(JTG/T F30-2014)的PO42.5 水泥;水均采用可饮用水;不使用添加剂。

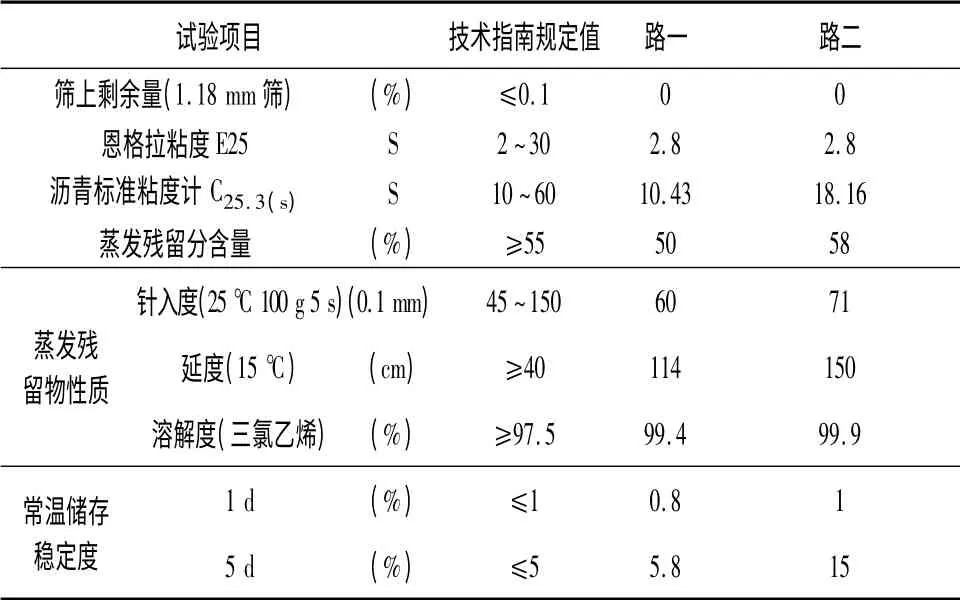

我省用于稀浆封层的乳化沥青基本都是采用施工单位自行生产的阳离子乳化沥青,列举了两条路上采用的乳化沥青试验指标,并与规范规定乳化沥青技术要求做比较,结果见表1。

表1 乳化沥青试验结果表

从表1 可以看出,两条路的5 d 储存稳定性均超出了《指南》要求,而且路一的蒸发残留分含量还略低于《指南》要求。虽然两条路的乳化沥青均不能每项指标都满足《技术指南》,但其混合料性能,包括:可拌和时间、粘聚力试验、负荷车轮试验及湿轮磨耗试验等均满足《技术指南》要求,而且现场使用效果也很好。由此可见,由施工单位自行加工的乳化沥青,普遍存在5 d 储存稳定性不足的问题,但是只要做到现配现用,同样能够生产出合格的稀浆封层混合料;乳化沥青蒸发残留物含量可略低于规范要求,相应增加乳化沥青用量也可使稀浆封层具备良好的粘结性能。因此,乳化沥青控制的关键还在于蒸发残留物性质的各项指标,因为稀浆混合料主要靠乳化沥青破乳后的沥青起粘结作用,这些指标直接关系到乳化沥青破乳后稀浆封层混合料的路用性能。

2 稀浆混合料关键控制点

2.1 水泥剂量及用水量对拌和时间的影响

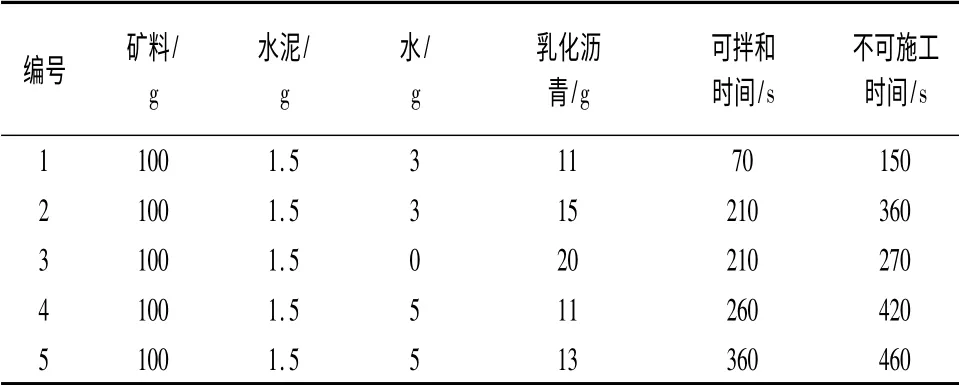

本次试验采用路一的矿料及乳化沥青,保持矿料及乳化沥青用量不变,改变水泥剂量及用水量,测试其拌和时间。室内试验均在温度25℃,相对湿度42%的环境条件下进行,试验结果见下表。

表2 水泥剂量及用水量对拌和的影响

从表1 可以看出,随着水泥剂量的增加,可拌和时间及不可施工时间均缩短;随着用水量的增加,可拌和时间及不可施工时间均大幅度延长。

2.2 乳化沥青用量及用水量对拌和时间的影响

本次试验采用路一的矿料及乳化沥青,保持矿料及水泥用量不变,改变乳化沥青用量及用水量,测试其拌和时间。室内试验均在温度25℃,相对湿度42%的环境条件下进行,试验结果见表3。

表3 乳化沥青用量对拌和的影响

由表3 可以看出,随着乳化沥青用量的增加,可拌和时间及不可施工时间均大幅度延长。比较2、3、4 组数据可发现,两组数据的实际水量(包括外加水及乳化沥青中的水)相当,均为10 g 左右,而3 组数据的纯沥青量为10 g,2 组纯沥青量为7.5 g,4 组纯沥青量为5.5 g,三组试件的可拌和时间相差不大,而不可施工时间4 组最长、2 组次之、3 组最短,说明可拌和时间基本受水量控制,而不可拌和时间主要受纯沥青含量控制,纯沥青含量越大,其结团时间越快。

2.3 矿料温度对拌和时间的影响

《指南》中规定稀浆封层的最低施工温度不能低于10 ℃,未规定最高施工温度。考虑施工现场夏季气温较高的情况下,矿料温度会达到40 ℃,因此本次试验选择路一的原材料,采用推荐的施工配合比,将矿料放置入烘箱,通过调节烘箱温度来改变矿料温度,分析矿料温度对拌和时间的影响规律。分别做了10 ℃、20 ℃、30 ℃、40 ℃四种矿料温度下的拌和试验,试验结果见表4。

表4 矿料温度对拌和的影响

由上表可以看出,随着矿料温度的升高,可拌和时间逐渐缩短,并且在矿料温度超过30 ℃之后急剧下降,这主要是因为随着矿料温度的升高,乳化沥青与矿料表面接触后破乳速度加快。根据现代稀浆封层摊铺机械的性能,稀浆封层施工时的拌和时间大约40~90 s,不需要大于规范规定的180 s,因此建议在矿料温度低于35 ℃的情况下才进行稀浆封层的施工。

2.4 合理沥青用量的选择

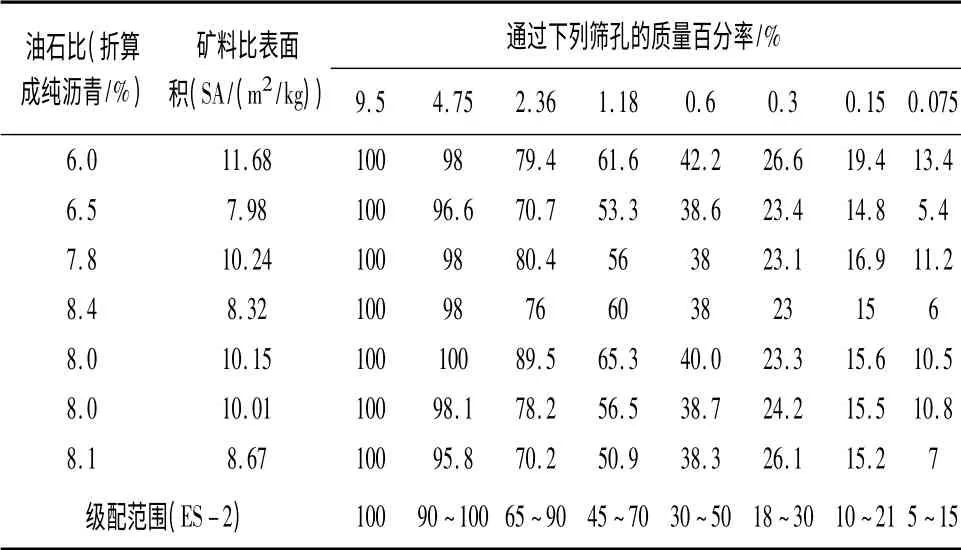

稀浆封层最终的使用效果主要是看乳化沥青破乳后沥青的粘结性能,沥青不能过多也不能过少。本文搜集了几条路的稀浆封层配合比,计算各个配合比的最佳油石比以及矿料比较面积,结果见表5。

表5 最佳油石比与比表面积关系

由表5 可以看出,几个稀浆封层最佳油石比与比表面积之间并没有很好的相关性,这主要因为各个稀浆封层采用的矿料及乳化沥青不同,但可以看出最佳油石比范围在6.0%~8.5%之间。

3 稀浆封层施工关键控制点

根据省内稀浆封层现场施工情况来看,目前稀浆封层施工主要存在以下几点需要注意的问题:

(1)由于偶尔有超粒径的碎石存在,会使稀浆封层摊铺过程中产生长长的纵向划痕,影响美观及使用效果。因此,应尽量避免有超粒径颗粒存在,施工现场若发现划痕,应立即清除超粒径碎石,并用稀浆混合料将划痕补平;

(2)由于天公不作美,刚铺筑完的稀浆封层尚未完全破乳就遇到下雨,导致乳化沥青及部分石料被雨水冲走,只剩下松散的碎石颗粒。遇到这种情况必须待天气好将松散碎石清扫干净后重新铺筑稀浆封层;

(3)由于施工单位组织协调不好,施工车辆在未成型的稀浆封层上行走,导致稀浆封层被完全破坏。施工单位应加强施工管理,禁止一切车辆及人在未成型的封层上行走;

(4)由于水泥稳定碎石基层平整度控制不好,局部产生坑槽,导致稀浆封层摊铺后局部地方过厚,由于稀浆封层公称粒径较小,其抗剪切力不足,厚度过厚容易产生剪切破坏。

4 小 结

(1)原材料的控制关键在于乳化沥青,乳化沥青控制的关键在于蒸发残留物性质的各项指标;

(2)随着水泥剂量的增加,可拌和时间及不可施工时间均缩短;随着用水量及乳化沥青用量的增加,可拌和时间及不可施工时间均大幅度延长;

(3)建议在矿料温度高于35 ℃的情况下,禁止进行稀浆封层的施工;

(4)稀浆封层混合料的最佳油石比范围一般在6.0%~8.5%之间。

(5)稀浆封层施工的关键在于消除超粒径颗粒,控制水泥稳定碎石基层平整度及加强施工管理。

[1]虎增福.乳化沥青及稀浆封层技术[M].北京:人民交通出版社,2001.

[2]微表处和稀浆封层技术指南(JTG/T F40-02-2005)[S].

[3]公路沥青路面施工技术规范(JTG F40-2004)[S].

[4]高文娟.影响乳化沥青稀浆封层拌和时间的因素试验与分析[J].公路交通科技.