聚焦港珠澳大桥工程(一)港珠澳大桥岛隧工程

——沉管预制

本刊记者 俞啸

聚焦工程 Construction Focus

聚焦港珠澳大桥工程(一)港珠澳大桥岛隧工程

——沉管预制

本刊记者 俞啸

港珠澳大桥是继三峡工程、青藏铁路、南水北调、西气东输、京沪高铁之后国内的又一重大基础设施项目,东连香港、西接珠海、澳门,是集桥、岛、隧为一体的超大型跨海通道。这座连接香港大屿山、澳门半岛和珠海市的跨海大桥,全长近50km,主体工程长约35km,包括离岸人工岛和海底隧道。由中国交通建设股份有限公司联合体承建的岛隧工程是大桥工程的施工控制性工程,由沉管隧道、东西人工岛三大部分组成。沉管隧道起于伶仃洋粤港分界线,沿23DY锚地北侧向西,穿越珠江口铜鼓航道、伶仃西航道,止于西人工岛结合部非通航孔桥西端。建成后将成为世界上最长的6线行车沉管隧道、世界上跨海距离最长的桥隧组合公路。

港珠澳大桥示意图,大桥中段的隧道是建设中难度最高的部分

1983年,原计划连接香港和珠海的“伶仃洋大桥”计划被提出,后增加澳门,更名为“港珠澳大桥”;2007年,各地政府达成协议;2009年3月,就大桥主体工程初步设计签约;2009年12月,港珠澳大桥澳口岸人工岛开始动工;2011年12月港珠澳大桥香港段工程正式动工。预计2016年建成通车。

由两个人工岛和隧道组成的岛隧工程,是港珠澳大桥施工难度最大的部分。全长5664m的沉管隧道,由33节的钢筋混凝土结构的沉管对接而成,至2015年3月底,港珠澳大桥岛隧工程已累计完成21节沉管预制和15节沉管浮运安装,桥梁工程全线桩基础施工全部完成,已完成165.5个墩台海上安装,占总量的85.8%。

沉管预制难度大

港珠澳大桥沉管隧道是目前世界上综合难度最大的沉管隧道之一。港珠澳大桥岛隧工程结合、长距离通风及安全设计、超大管节的预制、复杂海洋条件下管节的浮运和沉放,高水压条件下管节的对接以及接头的水密性及耐久性、隧道软土地基不均匀沉降控制等技术均要达到世界最高水准。沉管隧道东西人工岛深厚软土的加固处理,人工岛各部分差异沉降的控制,与沉管隧道的连接,岛、隧运营阶段的可靠性及耐久性等技术,都是超级挑战。

预制沉管标准节

沉管法建造隧道首先需预制沉管管节。沉管管节分为标准管节和非标准节,采用工厂化在车间内预制生产。每个标准管节长180m,宽37.95m,高11.4m,底板、顶板、侧墙厚度均为1.5m,中隔墙厚0.8m,重约75000吨。管节预制时将每节180m长的沉管管节又分成8个小管节,每个小管节长22.5m,每个小管节的接口处都采用凹凸槽的设计,一个小管节凸出的地方,将与另外一个小管节凹下的地方咬合,保证小管节拉合后不脱落。在每个小管节之间,都采用止水带,以防止海水渗漏。

纵观国内外的沉管隧道管节预制,绝大多数都采用干坞法,在船坞或船台进行预制再灌水起浮,但管节的预制和存放都在同一个干坞内进行,管节要出坞门时,其他工作都要停下来,使得工期受限。对港珠澳大桥这样的超级工程而言,工厂预制法显然更能适应建设的要求——“大流水”作业,工厂化全封闭室内预制,受外界因素影响小,沉管的精度和质量都能得到最好的保证。

2012年4月29日,港珠澳大桥岛隧工程沉管预制启动仪式在距海上施工现场7海里外的珠海桂山牛头岛沉管预制厂举行。沉管预制需要克服各种难题:

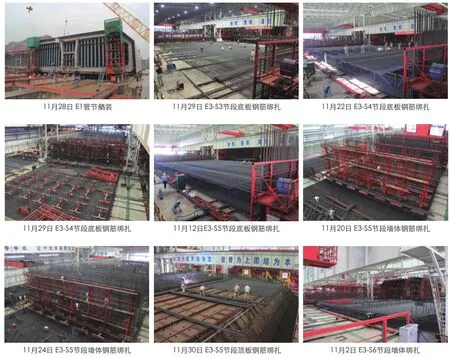

1)规模大,进度紧迫。共33个管节,混凝土总量约87万m3,设2条预制生产线,首批管节(E1、E2)必须在2012年8月底之前预制完成,第二批管节(E3、E4)需在2013年初完成,以后按照每两个月生产2个管节的速度,其余各批次管节预制随后密集梯次展开,规模大、进度紧迫,对干坞建造、前期筹备、施工组织管理等要求高。

2)预制精度要求高。管节重度及几何精度控制标准要求高,对原材料质量稳定性控制、模板系统刚度及制作精度、施工过程控制等要求极其严格。

3)钢筋施工难度大。单节管节钢筋量大(约900t);绑扎及定位难度高;钢筋笼移动过程中确保其变形等难度较大;钢筋笼滑移至浇筑区后进行体系转换难度大。

4)混凝土供应保障难度大。为保证沉管耐久性要求,管节预制采用全断面浇筑工艺,一次浇筑混凝土约3413m3,必须在30h内浇筑完毕,平均浇筑强度约114m3/h,且不允许出现任何停顿,平均每周浇筑2次。单位时间内浇筑如此大方量混凝土在国内外工程界罕见,对混凝土生产供应设备的效率及可靠性要求极高。

5)曲线段管节预制需调整相关参数。E29~E33为平曲线管节,曲率半径为5000m,需通过调整相邻两个22.5m长直线节段之间的夹角来近似拟合5000m曲线半径,各节段钢筋笼骨架及模板系统位置参数需按照管节曲线位置予以调整。

6)节段顶推不均匀受力控制要求高。一个标准节段长22.5m,宽37.95m,重约9000t,最大水平顶推距离约300m,顶推轨道沉降、各支点受力不均匀等均有导致管节开裂的风险,需采取有效措施实现各支点根据滑移面的高程变化自动调节支承反力,且各点反力误差不得超过1%,对管节顶推设备的同步性、可靠性及支承体系转换控制要求高。

7)管节控裂面临挑战。管节设计使用寿命120年,抗渗要求高,管节截面尺度大,且无外包防水,不允许出现温度裂缝,工程区域常年气温高,湿度变化大,混凝土入模温度控制、控裂及养护措施等面临前所未有的挑战。

8)生产资源组织难度大。沉管预制工厂设置在桂山岛上的牛头岛,属孤岛施工,施工材料全部经由海上运输,受气候环境因素影响大,各种资源组织难度大。

9)水电供应保障难度大。桂山岛内缺乏蓄水的池塘水库,无多余供水网管,预制厂生产、生活用水需用船从珠海运到牛头岛,单价高;生产生活用电靠自行发电,成本高。

四大新技术是保证

合理优化配置混凝土生产、温控、输送及管节顶推设备,优化混凝土浇筑及管节顶推工艺,提高设备保证率和施工效率;以混凝土容重、管节外形尺寸及裂缝控制为重点,优选原材料和混凝土配合比,合理制定管节预制温控方案,实现从原材料出库到混凝土入模的全过程温度控制,保证夏季入模温度不高于25℃,冬季不高于23℃,强化施工过程管理,确保管节预制质量;加强管节预制各项筹备工作,在预制工厂土建施工阶段同步进行设备的安装调试和相关技术准备,做到土建完工,设备安装调试完工,技术准备到位,确保首批管节预制按时、高质量完成;在完成总体施工进度的基础上,适当加大投入,加快施工进度,为管节浮运沉放关键线路的顺利实施创造有利条件。

技术与质量管理措施。根据项目的实际情况编制了总体施工组织设计,并根据工程进展及时编制钢筋施工方案、混凝土施工方案、顶推施工方案等重大施工方案以及各分项工程详细的施工专项方案、施工作业指导书或标准化作业规程;严格执行分项工程开工前技术交底制,过程控制实行“自检、互检、专检”三检制;制定并执行各分项工程工序检查表;建立了质量管理体系,严格编制了质量计划。

针对本工程特点,必须做好技术的超前策划,确保有足够的时间提前研究解决方案。对重大技术问题制定计划,明确解决目标、解决途径、解决方法,按规定制定必要的专家评审计划,及时组织专家评审,突破制约工程建设的关键环节。优化施工组织设计及细化分项工程方案,做好足尺模型试验,以及时发现问题,总结经验,为尽早展开大规模流水作业创造条件。优化技术方案,引进新设备、新工艺、新材料,提高工效,确保施工进度。建立完善的质量保证体系,对所有质量风险点进行分析并提出保证措施,过程中持续改进,确保大桥120年使用寿命。

工厂化全封闭室内预制。港珠澳大桥沉管预制采用了工厂化全封闭室内预制工法,工厂建设工期短,在开工后一年即投产,厂房按照流水式预制生产线进行工艺布置,所有预制作业在厂房内24h连续进行。180m长管节分为8个节段,每个节段长22.5m,节段在三个钢筋台座上依次完成底板、侧中墙、顶板钢筋绑扎成型后,移入浇筑坑并完成内外模精确就位,在固定的台座上浇筑、养护达顶推强度要求后,向前顶推22.5m,空出浇筑台座,下一节段与刚顶出的节段相邻匹配预制。如此逐段预制逐段顶推,直至完成全部8个节段浇筑后,整体向前顶推至浅坞,进行一次舾装。采取此种流水方式,流水节拍紧凑,资源利用合理,沉管预制周期短,具有传统干坞法不可替代的优势。且由于采取室内预制,在混凝土浇筑和温控方面难度降低,提高了预制质量。

首节沉管混凝土泵送

大吨位刚性构件多点支撑水平位移法在管节顶推中的运用。沉管管节顶推采用“三点支撑,多点连续顶推”方法,节段下方由3套液压泵系统支撑,即底部为“三点”支撑,确保节段和管节的稳定性。每个节段下方均设置有顶推装置,顶推力分散,对滑移轨道受力要求较低。每点支撑中的油路串联成整体,并装置有蓄能器,使得整个支撑装置具有很好的浮动变化能力,适应轨道的不平整。该系统自动化程度高,通过控制显示屏,操作人员可以直观地查看顶推中的支撑油压、顶推油压、顶推距离、空间水平姿态等。

E4-S8段沉管顶推完毕

特大型全自动液压钢模在沉管预制中的运用。沉管预制用模板由德国PERI公司进行专业设计,在上海振华重工专业加工厂进行定型加工。每条预制生产线配置1套底模、1套内模、1套侧模、2套端模、针形梁和相应的液压系统。沉管管节断面尺寸为37.95m×11.4m,节段预制长度达22.5m,配套使用的模板为超大型钢模板。超大型钢模板在加工精度、现场安装精度以及液压系统同步稳定性等方面要求甚高。沉管管节超大型钢模板施工工艺复杂程度在国内外均属前列。超大型模板采用液压系统实现合、拆模动作,缩短了模板合、拆时间,有效减少了模板局部变形,对控制沉管管节混凝土外观质量非常有利。

模板系统全貌

全自动钢筋加工中心在沉管预制中的运用。沉管单节段钢筋量最大约900t,钢筋种类多,单日加工量大,考虑厂房空间有限、孤岛人工费用大等因素,采取传统钢筋加工方式无法满足生产需要。经过前期比较调研,沿用各大型工程和工厂钢筋加工的成熟经验,结合现场钢筋场地对加工设备、流水线进行选择和优化,形成港珠澳特色的全自动钢筋加工中心。引进国内外先进设备,加工精度远远高于设计和规范要求。加工中心加工精度高、效率高、人员劳动强度小、成本低,在大型化、标准化工程中拥有无可替代的优势,港珠澳大桥钢筋自动化流水生产线,是标准化厂房建设的一部分,也是港珠澳大桥建设的一大亮点。

T-Bar拉钩筋在沉管预制中的运用。为适应沉管预制钢筋结构受力复杂,钢筋笼绑扎空间狭窄等特点,引入“T-Bar”型拉钩筋,为国内首次使用,该种拉钩筋具有性能稳定、加工规范、节省材料、易于绑扎等特点。同时引进国外专利技术,首次使用摩擦压接机加工拉钩筋,填补了国内相应的锚固板技术和施工案例空白,同时也为其他大型工程提供借鉴。

钢筋加工区

沉管在珠海桂山岛上预制好之后,用钢封门将两端封闭,沉管浮在海面上。然后从海上浮运到施工现场,再沉入海底对接。海上的气象条件很大程度上决定了浮运和对接的成功与否,33个沉管的对接对建设者是更大的考验。

沉管预制生产过程图

The Hong Kong-Zhuhai-Macao Bridge island tunnel project——immersion precasting concrete