双燃料混燃动力混凝土泵车系统设计与试验分析

秦华锋,闻志君,2,步 琼,付贵勇QIN Hua-feng, WEN Zhi-jun, BU Qiong, FU Gui-yong(.北京南车时代机车车辆机械有限公司,北京 02249;2.北京科技大学,北京 0083)

Design & Research 设计研究

双燃料混燃动力混凝土泵车系统设计与试验分析

秦华锋1,闻志君1,2,步 琼1,付贵勇1

QIN Hua-feng, WEN Zhi-jun, BU Qiong, FU Gui-yong

(1.北京南车时代机车车辆机械有限公司,北京 102249;2.北京科技大学,北京 10083)

[摘 要]在双燃料混燃动力混凝土泵车产品上作了积极的尝试,对混燃动力的48m混凝土泵车做了系统设计与试验分析,总结混燃动力工作状态下,LNG 燃油替代率的规律,并提出了优化设计方向。

[关键词]混凝土泵车;双燃料混燃动力;燃油替代率;LNG

为响应国家节能减排的要求,工程机械行业近年来逐步开始应用绿色动力,绿色动力将是未来科技发展的必然趋势。卡特比勒、沃尔沃、康明斯已经成功研制了双燃料发动机,并且成功应于用货船、叉车、装载机等机械设备,燃料成本可节约40%,减排效果明显。国内曾有报道高原混燃动力油气田修井车,满足施工需求,且燃油替代率达到70%以上[1]。

混凝土机械与混凝土施工都将积极地向着绿色高效的方向发展,2013年福田雷萨重工展出基于稀薄燃烧技术的LNG混凝土泵车,北京南车基于泵车施工特点考虑积极地发展了双燃料混燃动力混凝土泵车。

工程机械柴油机油耗高,污染物排放多,面临燃料使用和排放的双重压力;LNG、CNG等气体动力内燃机适用于固定场所或载荷均衡的场所工况。双燃料动力的柴油机不仅能满足工程机械动力输出的需求,而且能够不严重依赖工作场所的供气能力,更适合无固定工作场所的工程机械。双燃料动力在混凝土泵车产品的开发与应用,也处于工程机械研究的前列。

1 双燃料混燃动力系统设计

1.1 混燃动力

高压直喷技术:加拿大西港创新公司采取HPDI技术路线,通过一体化的燃油喷射装置可以同时向气缸内直接喷柴油和天然气,主要特点是采用双重共轨的高压混燃喷射系统,当气缸内的空气被压缩到接近冲程末点时,按一定配比的柴油与天然气先后通过各自的燃料通路,以很高压力直接喷入汽缸而燃烧做功。

单点喷射混燃技术:基于柴油原动机ECU,开发燃气系统ECU,同时控制喷气量,喷气时刻,喷油量,喷油时刻,使空气和天然气在缸内混合实现混燃做功。

1.2 混燃混凝土泵车工作原理

混凝土泵车在启动和怠速时采用柴油工作,当ECU感受到发动机的加载信号,由ECU控制天然气喷射阀,使天然气喷射量增加,同时限定柴油量。ECU根据传感器传入的发动机油门位置,转速和排气温度,由控制器软件进行模拟分析对比,输出控制参数,控制天然气和引燃柴油的喷射量。ECU经CAN总线信号给原车柴油机ECU控制喷油量,并根据转速的变化增加或减少喷油量。由天然气喷射阀喷出的天然气喷射到发动机进气道,与空气混合进入气缸。由ECU根据接收到的信号控制天然气喷射阀来调节喷射量,以获得所需的功率和转速。

1.3 系统设计

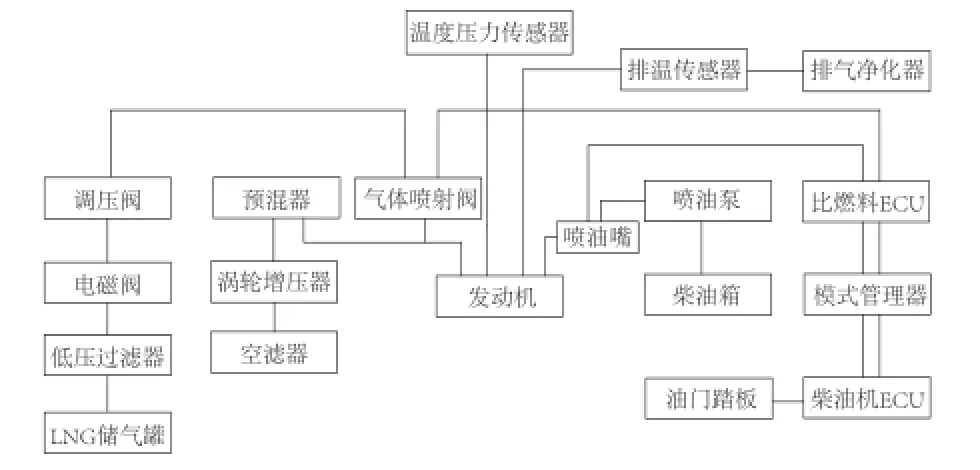

采用ECU智能电子控制、正压、单点喷射供气技术,将混凝土泵车柴油机改装成柴油LNG双燃料发动机,如图1。

图1 系统设计原理图

1)LNG供气系统,包括LNG储罐、截止阀、2位3通阀、低温金属软管、LNG汽化器、减压稳压阀等。LNG储气罐采用双层金属加真空多层缠绕技术,汽化器由发动机冷却水作热源。来自储罐的LNG经气化成天然气后,经缓冲罐和减压阀调压后,将压力稳定在0.4MPa,供发动机使用。

2)柴油-LNG双燃料电控喷射系统由天然气电控喷射系统、柴油燃油控制系统、模式选择器系统组成。

3)减压后的天然气进入低压电磁阀和天然气喷射阀、天然气的喷射量由ECU根据发动机的负荷和转速来控制。该系统采用了两种流量不等的6个天然气喷射阀,以满足发动机在不同工况下的喷射量。

4)柴油燃油控制系统用来控制双燃料工作状态下的引燃油量,主要由柴油机ECU和喷油泵组成。电子控制系统主要有电子控制单元,油门位置传感器,转速传感器,排气温度传感器等组成。电控单元利用CAN总线与柴油机ECU通讯,根据发动机的负荷,转速,排气温度,由柴油机燃油控制系统控制柴油喷射量。

2 试验说明

2.1 样车描述

试验样机为柴油-LNG天然气混燃动力48m泵车;柴油系统,油气混合系统可独立切换;康明斯ISME114835柴油发动机;采用闭式液压系统,主泵系统采用无杆腔驱动泵送。

2.2 试验设备

适用于样车模拟泵送负载的工装一套。

油耗仪:型号HZB2000,精度0.01kg/h。

气耗仪:型号CMF025M315NWBAMZZZ,精度0.1g/h。

2.3 试验要求

柴油模式、油气混合模式分别进行泵水试验,在相同的工况下比较燃油模式与油气混合模式发动机工作状况,记录各工况下发动机转速波动范围,并与理论值进行比较,记录异常状况。模拟负载水试验采用负载可变的工装,从料斗出口处作压力截断,臂架不需要展开。

1)在主泵3档、4档、5档、6档、7档等不同排量状况分别模拟泵水试验。

2)发动机转速1 250rpm,1 300rpm,1 400rpm,1 650rpm,模拟不同功率工况。

3)负载压力分别为10MPa、16MPa、20MPa。

4)每个工况试验10min,记录各排量下泵送次数、发动机转速、油耗、气耗。

3 试验结果分析

3.1 混凝土泵送压力、泵送排量、发动机转速之间的关系

在施工过程中,判断混凝土泵送机械是否可以满足泵送要求,经常考虑的因素是泵送机械的最大泵送压力、最大排量。泵送压力与泵送排量之间的关系[2]为

N=PQ/25 (1)

P=Pf/I (2)

Q=QfI=nVgI (3)

式中 P—泵送压力,bar;

Q—泵送排量,m3/h;

N—泵送功率,kW;

Pf—液压系统主泵压力,bar;

I— 主油缸截面积与料缸截面积的比,系统常数;

Qf—液压系统主泵流量,mL;

n— 主泵转速(发动机转速乘以传动比即得到主泵转速),rpm;

实际工作中泵送压力、泵送排量以及泵送功率决定了混凝土泵送机械的工作能力,在测试中将泵送压力转换为可检测的主泵压力、主泵排量以及发动机转速。

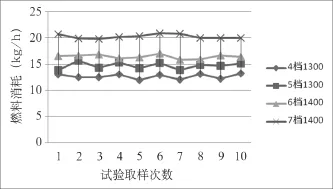

3.2 柴油工作模式

柴油工作模式下,泵车主泵液压系统负载20MPa。主泵分别在排量4(主泵排量的40%)、发动机转速1 300rpm;排量5(主泵排量50%)、发动机转速1 300rpm;排量6(主泵排量60%)、排量7(主泵排量70%),发动机转速1400rpm的数据曲线见图2。

图2试验曲线显示,柴油工作模式下,主泵系统负载压力20MPa,转速基本相同,液压主泵排量将增大,随着泵送排量增大,泵车功率需求增大,消耗的柴油量增加。从工作曲线可以得出测试结果,工作平稳,工作状态良好。

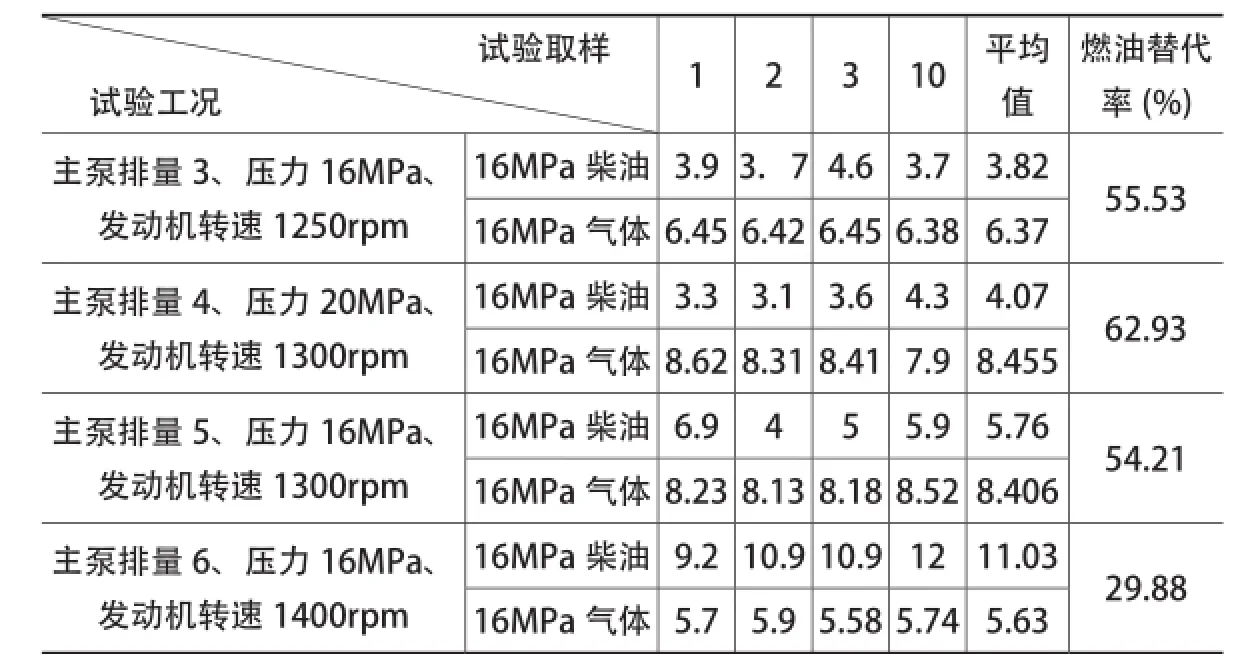

3.3 典型工况混燃模式

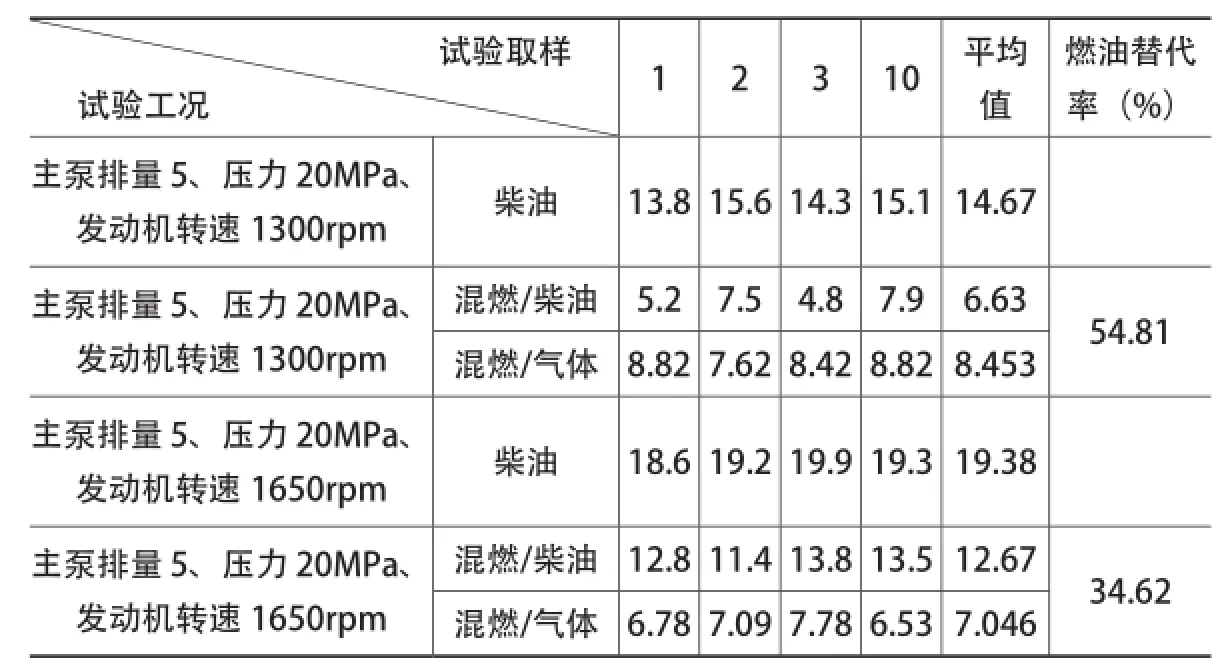

模拟泵车系统负载16MPa和20MPa工况下,混燃模式试验数据详见表1、表2。实验进行10次,表内省去了中间的第4~9次实验数据。

表1显示,负载一定(16MPa),发动机转速基本一定,主泵系统排量增加,整机功率需求增加。燃油替代率呈降低趋势,在6档时,迅速降至29.88%。而4档时燃油替代率最高,表明4档是混燃状态经济工作区域。6档代表大排量工作区域,燃油替代率明显下降。

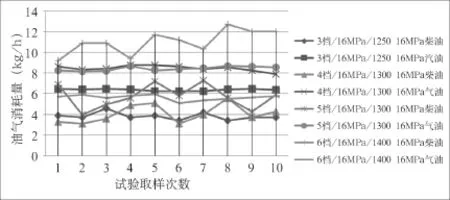

图3数据曲线显示,主泵系统工作在排量4、5档时,主要燃烧天然气就可保证发动机稳定工作。燃油替代率也比较高。工作过程中气体消耗比较平稳,工作状态稳定;主泵系统工作在6档燃油时,整机工作震荡比较大,系统不稳定,此时天然气的燃烧做功已经不能适应泵送负荷,双燃料控制系统自动调整油气比例,燃油消耗震荡比较大,气体消耗也有波动,发动机处于不稳定工作区域,整机工作不稳定,在燃油替代率29.88%时稳定发动机工作状态。

图2 20MPa负载下柴油消耗曲线

表1 主泵16MPa混燃模式燃料消耗数据表

表2 主泵20MPa燃料消耗数据表

从以上数据分析可得以下结论:

1)发动机转速1 650rpm时比1 300rpm排量大,功率需求大,油耗增加明显,燃油替代率从54.81%下降至34.62%,下降比较明显,混燃模式下气体消耗反而减少。

2)混燃模式下,低速状态油耗波动比较大,高速工作区波动平稳。

3)发动机转速1 650rpm状态下油耗明显高于气体消耗,1300rpm状态下油耗、气体消耗大体相当。

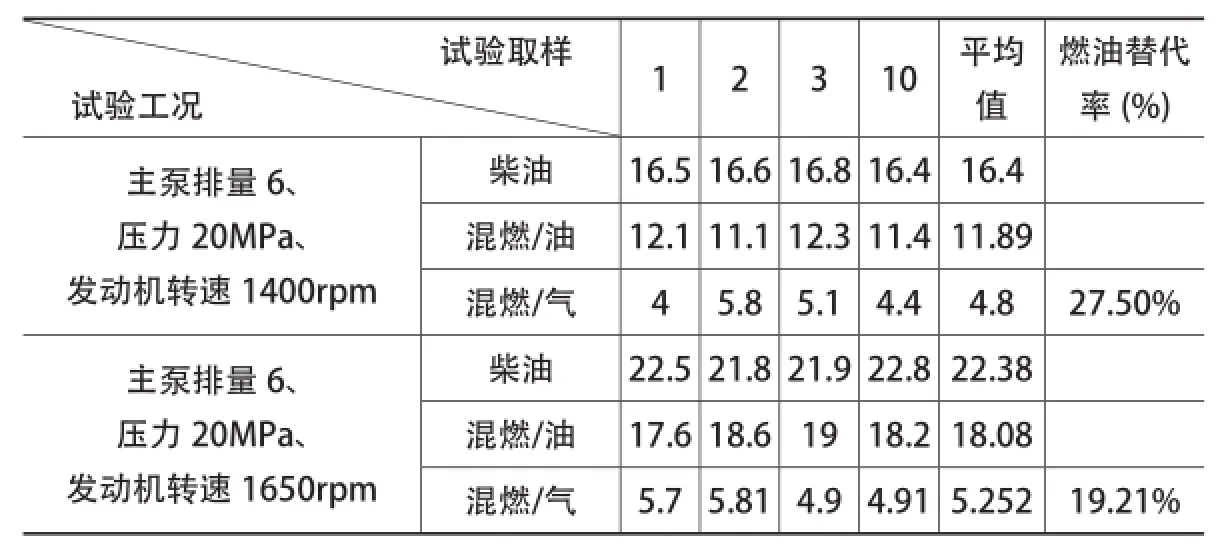

3.4 大排量、高功率工况混燃模式

表3数据显示,主泵系统压力一定,主泵排量一定,若增加发动机转速,发动机功率增大,混凝土泵排量也随之增加,燃油替代率27.4%迅速下降为19.2%。混燃状态下,气体消耗量趋于稳定,高速大功率状态下,功率增加,油耗增加,气体消耗基本不变,燃油替代率下降,且发动机功率基本满足工作需求。

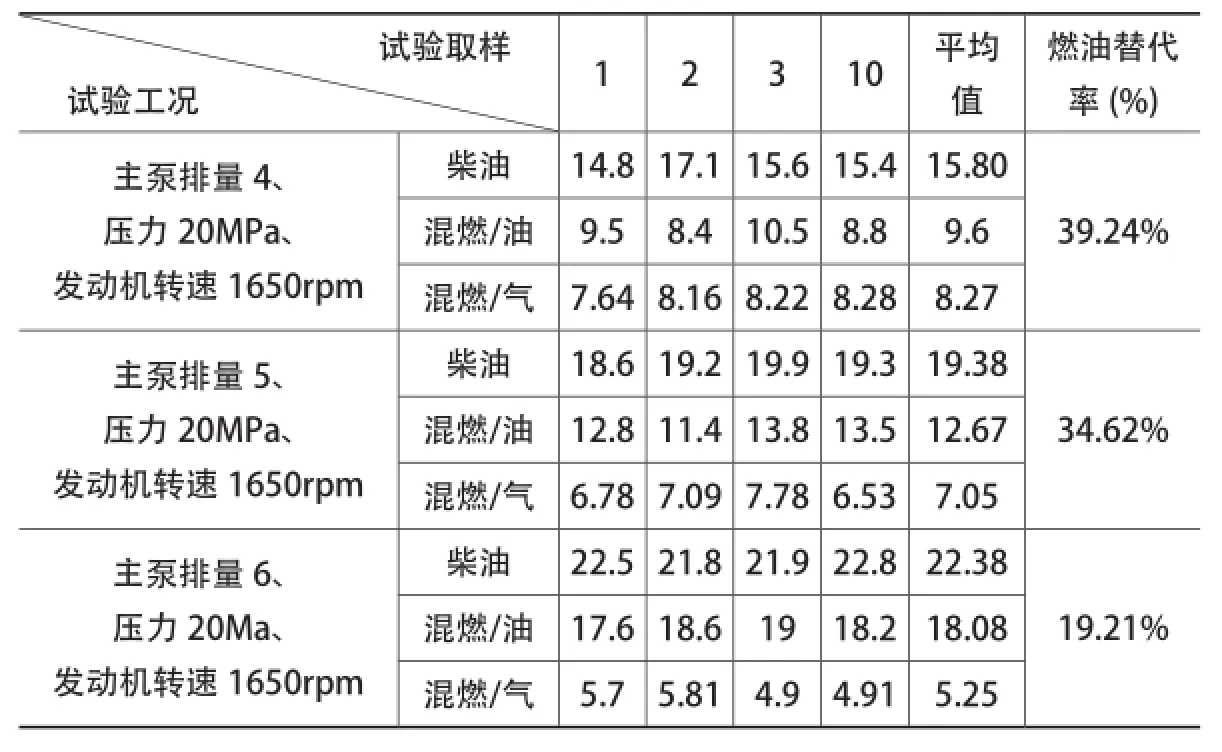

表4数据显示,主泵系统压力一定,发动机转速一定,主泵排量增加,发动机功率增加,混凝土泵送排量将增加。在4档、5档、6档工作状态下,燃油替代率分别为39.24%,34,6%,19.2%,呈逐步下降的趋势。混燃状态下,气体消耗量趋于稳定,高速大功率状态下,功率增加,油耗增加,气体消耗基本不变,燃油替代率下降,且整体燃油替代率不高。

图3 主泵16MPa混燃模式燃料消耗数据曲线

表3 主泵6档燃料消耗数据表

表4 主泵20MPa高速燃料消耗数据表

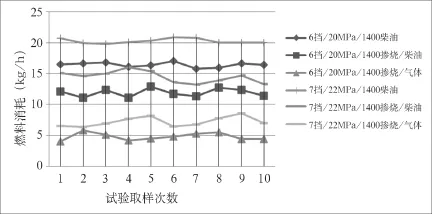

图4 大排量高功率工作数据曲线

图4显示,在主泵排量7档位,发动机转速1 400rpm工作状态下,气体燃烧做功已经不能满足负载动力需求,出现功率降低。同6档位相比,燃油替代率基本稳定不变,但是测试时间内,已经出现功率不能满足需求的状况,发动机将自动调整油气供给比例,最终稳定在一个状态,此时主要依靠燃烧柴油满足动力输出。

3.5 燃油替代率变化规律

1)在3档工作状态下,负载轻时,燃油替代率高,随着负载增加,燃油替代率逐渐增加,工作曲线平稳,整体燃油替代率较高达到56.6%。

2)随着负载的增加,燃油替代率逐渐升高,但负载过大时,泵送进入不稳定工况时,4档时,燃油替代率为56.5%、62.7%、63.5%,高转速高功率状态,燃油替代率从63.5%迅速下降为39.2%。

3)在5档工作状态下,负载增加,燃油替代率趋于稳定,从58.1%、54.21% 、54.81%。大功率状态下,燃油替代率从54.81%迅速下降为34.5%。

4)大排量、高功率工作区,气体燃料消耗稳定,燃油替代率维持在20%左右,主要依靠燃烧柴油来满足动力输出。

4 结 论

双燃料动力混凝土泵车泵送能力与柴油发动机泵送相当。低档位低功率工作条件下,燃油替代率高达到60%,且在能够满足工作需求动力输出前提下,在典型工作负载16MPa、20MPa条件下,4、5档位燃油替代率在50%左右,是理想工作范围。在大排量条件下,为保证动力对负载的跟随性,无论高功率还是低功率工作条件,燃油替代率维持在20%左右。综上所述,双燃料混凝土泵车可根据负载变化,自适应修正油气燃料供比,克服了单一燃料发动机在可变负荷时燃烧的局限性。

[参考文献]

[1] 宋国俊,徐海昌.柴油-天然气混合动力技术在高原油气田的开发与应用[J].青海石油,2013,31(2):103-106.

[2] 苏建良.混凝土泵送能力需求与泵送机械的泵送能力供给分析[J].建设机械技术与管理,2009,(9):107-111.

[3] 翟 昕.压缩空气/燃油混合动力的研究[D].杭州:浙江大学,2005.

(编辑 吴学松)

[中图分类号]TU64+6

[文献标识码]B

[文章编号]1001-1366(2015)04-0038-05

[收稿日期]2015-03-10

Design and test analysis of dual fuel mixed combustion dynamic system