隔膜对锂离子动力电池电化学及安全性能影响

张 娜,王 娜,聂 磊,邹玉峰

(天津力神电池有限公司,天津300384)

隔膜对锂离子动力电池电化学及安全性能影响

张 娜,王 娜,聂 磊,邹玉峰

(天津力神电池有限公司,天津300384)

将锂离子电池隔膜应用于动力电池进行整体评估,通过实际实验数据分析其电化学性能和安全性能;实验数据表明用于动力电池的隔膜应为抗拉强度大、空气渗透性好、抗穿刺强度大、高温热收缩较小、热关闭温度较高,隔膜的浸润性好,满足以上条件的同时,隔膜尽量轻、薄。

隔膜;动力电池;安全

隔膜厚度锂离子电池电芯主要由正极材料、负极材料、电解液和隔膜组成,其中隔膜是电芯的重要组成部分,起到将电芯正极和负极隔开的作用,具有电子绝缘性和离子导电性。其锂离子传导能力直接关系到锂离子电池的整体性能,其隔离正负极的作用使电池在过度充电或者温度升高的情况下能限制电流的升高,防止电池短路引起爆炸,具有微孔自闭保护作用。隔膜的性能决定了电池的界面结构、电解质的保持性和电池的内阻等,进而影响电池的容量、循环性能、充放电电流密度等关键特性[1],所以,隔膜性能的优劣直接影响了电池的综合性能。

1 厚度的影响

较薄的单层隔膜有着相对较大的自放电。对于电压一致性要求较高的动力电池,薄隔膜或孔洞过大会加快电池的自放电过程,从而降低电池的电压一致性,尤其是配组以后;可能被锂枝晶刺穿引起安全问题;对于消费类锂离子电池,20µm以下隔膜开始大范围的应用。对于动力电池来说,由于装配过程的机械要求和安全考虑,往往需要25µm或更厚的隔膜。而厚一些的隔膜往往同时意味着更好的安全性。

三层隔膜与单层隔膜相比,单层隔膜由于通常厚度较薄,离子迁移通道较短,极化现象有一定消弱,电池的低温电压平台、充放电倍率相对较高;采用薄隔膜或者大孔径隔膜的电池循环也表现相对较好,但自放电可能高。

2 空气渗透性

同样材质的隔膜,空气渗透率高的隔膜组装成电池后电池内阻小,从而电池的放电倍率的放电平台就高、温升较好,充电倍率性能和温升也较好;空气渗透率高的隔膜,自放电稍高,电池存储性能较差。表1为空气渗透性对电池性能的影响。

表1 空气渗透性数据

3 浸润性

为保证电池的内阻不是太大,要求隔膜能够被电解液完全浸润。这方面没有公认的检测标准。大致可以通过以下实验来判断:取典型电解液滴在隔膜表面,看是否液滴会迅速消失被隔膜吸收,如果是则说明浸润性基本满足要求。

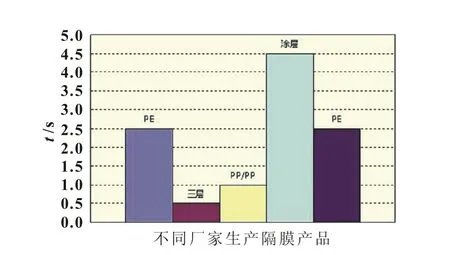

更准确的测试可以用超高时间分辨的摄像机记录从液滴接触隔膜到液滴消失的过程,计算时间,通过时间的长短来比较两种隔膜的浸润度。浸润度一方面与隔膜材料本身相关,另一方面与隔膜的表面及内部微观结构密切相关。如图1所示不同隔膜产品的浸润性。

图1结果表明,三层和PP双层隔膜在最短时间完成浸润,有较好的浸润速度,较快的吸液速度。此指标影响电池注电解液后的静置时间,浸润性低,需要静置时间长,会增加生产时该工序时间。

图1 不同隔膜浸润性表征

4 孔结构和孔隙率

为了防止电极颗粒或电池内杂质穿过隔膜造成安全问题,隔膜要有合适的孔径和结构状态。目前所使用的电极颗粒一般在10µm的量级,而所使用的导电添加剂则在10 nm的量级,不过幸运的是一般炭黑颗粒倾向于团聚形成大颗粒而且隔膜的直通孔很少。亚微米孔径的隔膜足以阻止电极颗粒的直接通过。隔膜内的微孔分有效孔和无效孔两类。其中,对导电有帮助作用的为有效孔。各种无效孔如图2所示,由于隔膜生产要经过原料热融、挤出、几步拉伸、复合等步骤,原材料产生的缺陷会产生不同结构的孔。半通孔可以储存电解液,但在电化学反应中不能导通。密闭孔甚至不能储存电解液,只会降低隔膜机械强度。直通孔的作用目前还有争议,有人认为可以增加离子导通速度,也有人认为会造成自放电。我们的数据表明,直通孔或其它形式的直通孔在隔膜产品中不可避免,其数量多少与自放电并无直接联系。

图2 各种无效孔示意图

孔结构和孔隙率与穿刺强度、拉伸强度相互影响,此消彼长,与其它指标有一个平衡关系。

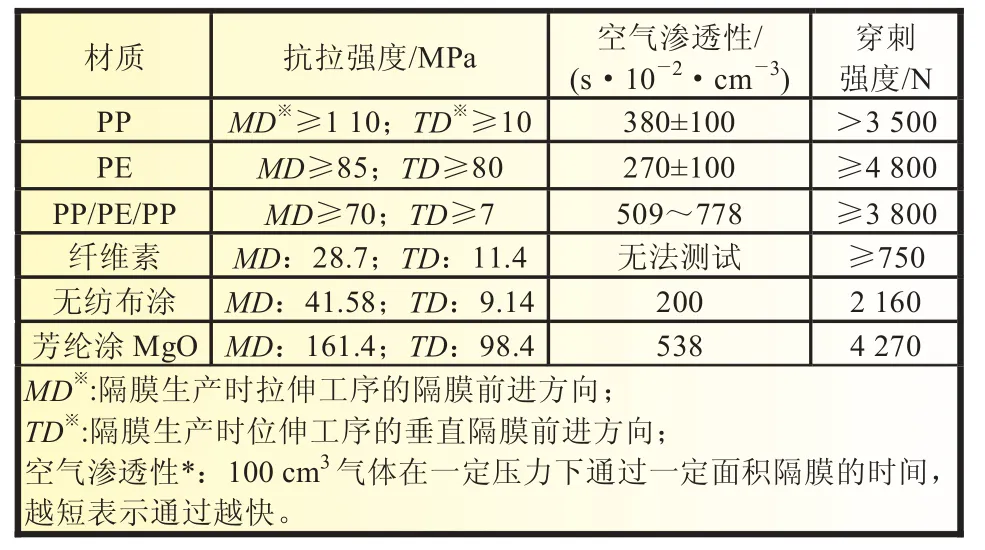

锂离子电池用隔膜的孔隙率为40%~50%左右。孔隙率的大小和内阻有一定的关系,但不同种隔膜之间的孔隙率绝对值无法直接比较。表2为隔膜强度与透气性关系。理论上空气渗透性值越低,孔数量、结构越多,隔膜的强度应该越差。但从实际数据看,由于不同隔膜产品中不同结构的孔的存在,空气渗透性值较低的PE隔膜,其抗位强度和穿刺强度高于其它隔膜。无纺布、纤维素和芳纶隔膜由于由纤维结构材料组成,用传统方法的测试值并不一定准确。

5 热稳定性

隔膜需要在电池使用的温度范围内(-20~60℃)保持热稳定。一般来说目前隔膜使用的PE或PP材料均可以满足上述要求。另一个是由于电池对水份敏感,大多数厂家会在注液前进行80~100℃左右的烘烤,这对PP/PE隔膜也不会存在太大的问题。

但传统的聚烯酊类隔膜的温度渐渐有了局限性。人们希望出现能耐更高温度的隔膜。所以出现了不同材质、在传统表面涂不同氧化物的隔膜产品。从这些产品的基本指标表现和电池性能表现,效果还是明显的,尤其是涂层隔膜。但由于新材质的隔膜大多数厂家还处于摸索阶段,电池厂在使用时也遇到各种问题,所以还未大量普及。图3是不同工艺隔膜产品105℃8 h的TD和MD方向热收缩率,在鼓风烘箱中进行实验。从结果看,PE材质热收缩弱于PP和新材质隔膜,但靠工艺、原材料控制,T厂家的PE膜热收缩性不弱于PP材质。由于实验较早,所谓的无纺布和芳纶涂层隔膜优势并不明显。该实验的另一个结论表明PP和PE的原材料、生产工艺对隔膜产品特性影响之大,国内隔膜厂家还有较大的提高空间。

图3 不同工艺隔膜产品105℃8 h的TD和MD方向热收缩率

表2 隔膜强度与透气性关系

6 热关闭温度

由于安全性问题比较严重,目前锂离子电池用隔膜一般都能够提供一个附加的功能,就是热关闭。一般我们将原理电池(两平面电极中间夹一隔膜,使用通用锂离子电池用电解液)加热,当内阻提高三个数量级时的温度称为热关闭温度。这一特性可以为锂离子电池提供一个额外的安全保护。实际上关闭温度和材料本身的熔点密切相关,如PE为135℃附近。当然不同的微结构对热关闭温度有一定的影响。但对于小电池,热关闭机制所起的作用很有限。

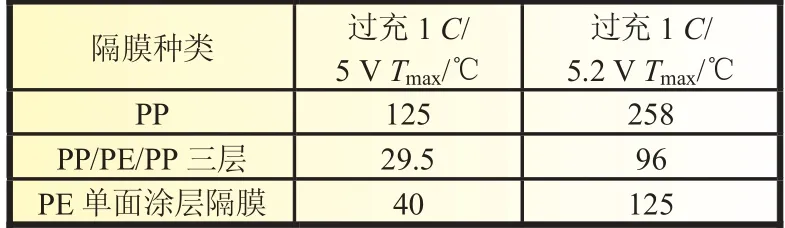

PP膜的闭孔温度高于PE膜的闭孔温度,PP/PE/PP膜则保持了PP和PE膜的优势,多方面指标均有改善。PE或PP基涂层隔膜作用也有限。表3为不同隔膜过充实验时电池最高温度,结果表明,三层隔膜由于关断功能,对安全性提升效果明显。涂层隔膜对安全性贡献也较高。而单独的PP隔膜在电池失效时温度最高。

表3 不同隔膜过充实验时电池最高温度

7 对过充影响

可以看出PE膜同等条件下TD方向热收缩最大,实验现象为过充冒大量的烟,温升最高;星源PP膜热收缩最好,只冒少许烟,而且温度最低。三层表现出中等性能。表4是10 V过充时热收缩率与安全性关系。实验结果表明,TD方向的热收缩与电池的安全性有直接的关系。在更严苛的过充条件(相比表3的5 V)下,不同材质隔膜电池失效时的最高温度差异不大,表明隔膜对安全性的贡献其实有一个极限。

表4 1O V过充时热收缩率与安全性关系

8 穿刺强度

该参数是由于电极表面不够平整及装配过程中工艺水平限制而提出的,因此要求隔膜有相当的穿刺强度。穿刺强度的测试有工业标准可遵循,大致是在一定的速度(3~5 m/s)下,让一个没有锐边缘的直径为1 mm的针刺向环状固定的隔膜,为穿透隔膜所施加在针上的最大力就称为穿刺强度。同样的,由于测试的时候所用的方法和实际电池中的情况有很大的差别,直接比较两种隔膜的穿刺强度不是特别合理,但在微结构一定的情况下,相对来说穿刺强度高的,其装配不良率低。但单纯追求高穿刺强度,必然导致隔膜的其他性能下降。

9 一致性

由于制备工艺的不同,隔膜一致性可能差别较大[2]。一致性包括闭合温度等自身特性,以及电镜下观察孔洞的一致性和厚度的一致性等表观一致性。隔膜中的大洞会对电池OCV产生不良影响,直通孔会引起较高自放电。

10 结论

实验数据表明用于动力电池的隔膜应为抗拉强度大、空气渗透性好、抗穿刺强度大、高温热收缩较小、热关闭温度较高,隔膜的浸润性好、大小满足以上条件的隔膜厚度尽量薄。

[1]孙美玲,唐浩村,潘牧.动力锂离子电池隔膜的研究进展[J].材料导报A,2011,25(5):44-50.

[2]MOON S.The effect of polymer blending and extension conditions on the properties of separator prepared by wet process for li-ion secondary battery[J].Polymer-Korea,2002,26(1):45.

Effects of separator on electrochemical and safety performance of lithium battery for EV&HEV

ZHANG Na,WANG Na,NIE Lei,ZOU Yu-feng

The separator was evaluated by assembling it in the lithium battery for EV/HEV.The electrochemical and safety performance were analyzed by testing the EV/HEV batteries.The test results show that the separator should have higher tensile strength,lower air permeability,higher puncture strength,lower shrinkage at high temperature, higher shut down temperature,better immersion.At the same time,the separator should be lighter and thinner.

separator;battery for EV/HEV;safety

TM 912.9

A

1002-087 X(2015)04-0665-03

2015-02-03

张娜(1977—),女,天津市人,博士,主要研究方向为锂离子动力电池。