基于信息融合的滚动轴承故障诊断

颉潭成,韩一村,徐彦伟,马君达

(河南科技大学 机电工程学院,河南 洛阳 471003)

轴承在复杂工况下的故障信号表现出非平稳、非线性、噪声干扰大等特点[1],如果采用单一传感器进行故障诊断,微弱的故障信号常常会被淹没,造成系统的误判或错判[2]。信息融合技术能够综合利用多传感器的信息资源,将各种传感器在时间和空间上的冗余信息按照某种准则进行组合,达到对目标的准确描述[3]。振动和声发射传感器检测属于不同的技术检测手段,两者之间具有一定相关性和互补性,基于此,利用神经网络技术融合这2种检测方法,进行轴承故障诊断的研究。

1 基于信息融合的故障诊断方法

信息融合的常用算法主要有DS证据理论、专家系统、神经网络、Kalman滤波等。神经网络可以将不确定的复杂形态通过学习转化为系统可接纳的形式,具有更强的适应能力,因此,根据振动和声发射传感器的特点,采用BP神经网络进行多传感器的数据融合,具体步骤如图1所示。首先选取合适的振动和声发射传感器采集故障信息;其次运用小波降噪对所采集的信号进行预处理;然后对降噪后的信号进行包络解调,并从解调频谱图中选取输入特征,建立轴承故障诊断的BP神经网络系统[4];最后在训练学习达到要求误差范围后,使用该信息融合系统进行故障诊断。

图1 信息融合的故障诊断过程

2 信息融合模型的建立

2.1 输入输出向量的设计

在神经网络中,特征向量元素的类型代表了轴承的故障类型,试验中轴承故障分为外圈、内圈、钢球3种,因此设振动信号的特征能量分别为e1,e2,e3,声发射信号的特征能量分别为e′1,e′2,e′3,则输入层的特征向量为

E=[e1,e2,e3,e′1,e′2,e′3]。

轴承的工作状态可分为正常、外圈故障、内圈故障和钢球故障4种类型,因此选取神经网络输出层的神经元个数为4,则BP神经网络的输出向量设定为

T=[1000,0100,0010,0001]T,

其中,1000代表正常轴承,0100代表钢球故障,0010代表内圈故障,0001代表外圈故障。

2.2 BP神经网络结构的选取

根据之前选定的输入输出层神经元个数以及柯尔莫哥洛夫定理,隐含层神经元的个数选为9,建立3层轴承故障诊断神经网络,结构为6-9-4。由于神经网络选取的激活函数必须满足连续且可导的条件,因此选用Sigmoid函数作为隐含层神经元函数,其表达式为

(1)

式中:β为大于0的常数,其取值决定了网络收敛速度和曲线平滑度。

2.3 网络输入特征的选择

输入特征选择的原则是找出一种能够表现不同故障类型的特征值[5],而轴承故障信号的包络解调谱可清晰地反映能量在频域上的分布,因此选择频谱中故障特征频率处的能量值作为轴承的输入特征值。具体步骤为:1)对轴承故障信号进行降噪[6-7]预处理,选取sym8小波对信号进行3层小波分解并重构,对得到的降噪信号进行Hilbert变换,获得故障信号的包络解调频谱;2)计算解调后信号的理论特征频率段能量值,由于轴承的实际故障特征频率与理论故障特征频率误差基本在2 Hz,因此以理论特征频率为中心,选取区间为[-2,+2]来计算能量特征值,若X(ω) 为故障解调后的频域信号,则信号段的能量[8]为

(2)

式中:e为信号段的能量;ω1和ω2分别为频段区间的上、下限。

由于振动和声发射传感器采集的信号之间具有不同的单位和量级,差别较大,为了减小网络收敛时间,需要对其进行量纲一化处理[9],计算式为

(3)

2.4 BP神经网络的学习

神经网络的学习率取0.01,训练步长选择200,学习误差为0.000 1,训练函数为train,在MATLAB神经网络工具箱中的训练程序如下:

net.trainParam.show=200;∥设置网络训练步长为200

net.trainParam.lr=0.01;∥设置网络学习率为0.01

net.trainParam.epochs=1000;∥设置最大训练步长为1 000

net.trainParam.goal=1e-4;∥设置网络的训练误差为0.000 1

[net,tr]=train(net,p,T);∥输出网络结果

其中,p为训练样本,T为输出目标。设置好上述参数,选取在总体中分布程度较高的样本对网络进行训练,达到所要求的0.000 1误差后,就可以实现对轴承的故障诊断。

3 信息融合的试验验证

试验选取BVT-5轴承振动试验台,加速度传感器型号为LC0151T,搭配LC0201-5信号调理器调理信号电路,选取PCI8510采集卡采集振动信号;声发射系统选择PCI-8声发射采集仪,声发射传感器探头选取宽带差分声发射传感器WD,2种传感器同时开始采集数据。

3.1 试验参数

试验轴承为6203型深沟球轴承,内、外径分别为17和40 mm,钢球个数为8,钢球直径为6.747 mm,在生产质检线上随机挑选内、外圈及钢球上有不同程度压痕和划伤的轴承进行试验。参照滚动轴承振动测量方法,试验转速为1 800 r/min,轴向加载70 N,根据轴承故障理论特征频率计算公式[10]计算得轴承内、外圈及钢球的特征频率分别为147,97和122 Hz。

3.2 神经网络的训练

用于训练的样本在总体样本中的分布程度越高,训练样本容纳的信息量越大,样本的质量就越高。分别选取正常、外圈故障、内圈故障、钢球故障的轴承各3套作为网络训练样本。根据(2)式计算出这12套样本轴承的振动和声发射信号能量特征值,结果见表1。根据(3)式对表1中数据进行量纲一化处理,得到信息融合的输入向量,将训练样本输入网络进行训练,网络模型经过17步训练就达到了训练目标误差0.000 1的要求。

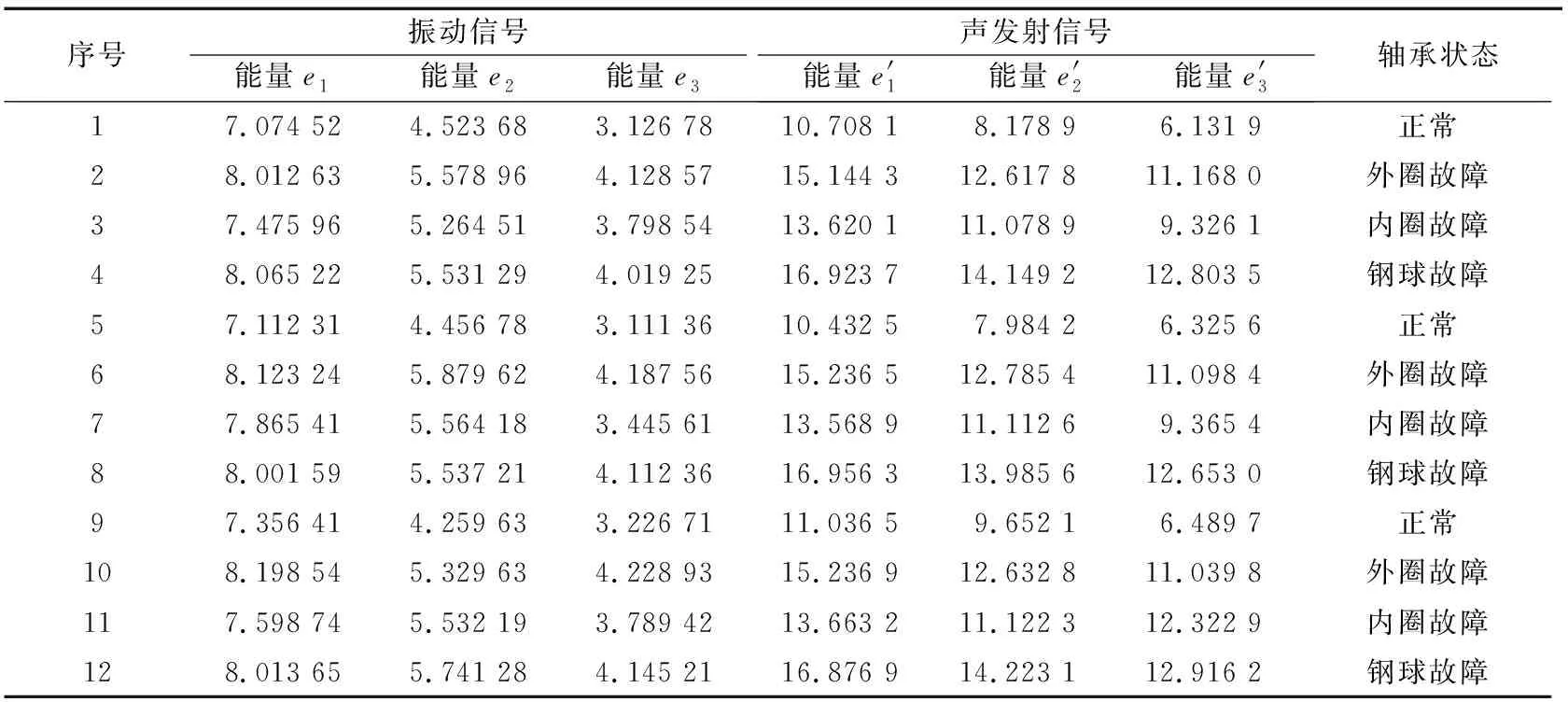

表1 轴承信号的能量特征值

3.3 实际故障诊断

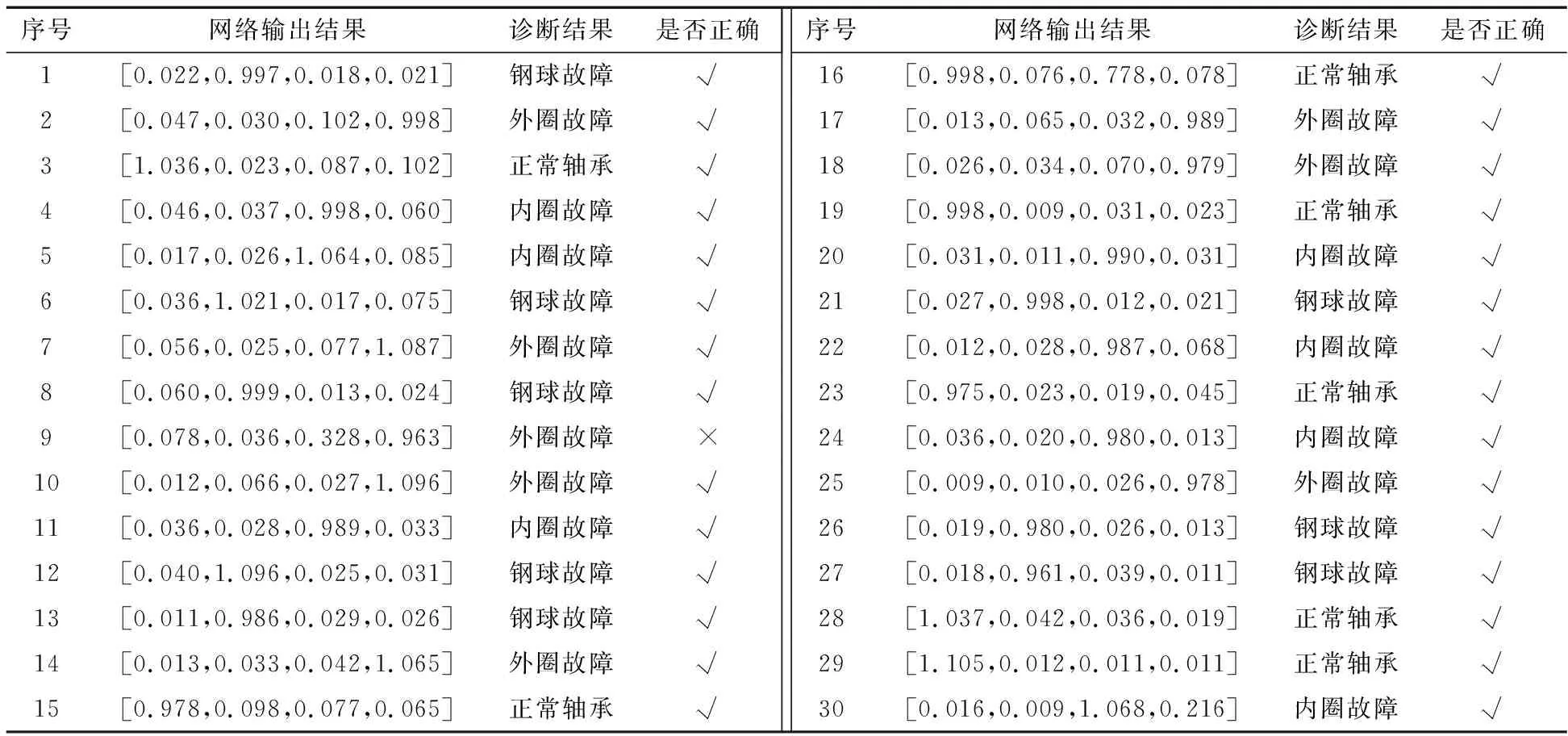

训练结束后,随机挑选30套未知状态的轴承作为检测对象,将其输入网络进行诊断,并将诊断结果与人工实际判断结果进行对比,检测结果见表2。由表可知,采用信息融合的方法对滚动轴承进行故障诊断,诊断结果与人工实际判断结果基本相符,其中只有1个内圈故障未能诊断,诊断正确率达到了96.7%。

表2 信息融合检测结果

4 对比试验分析

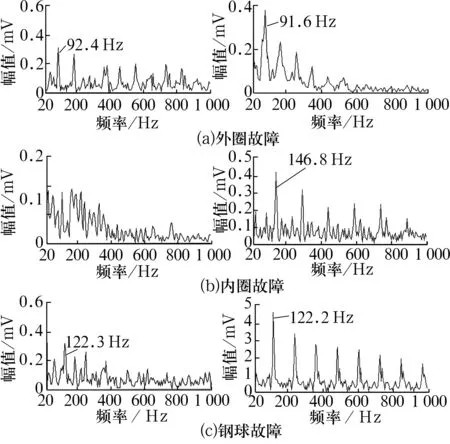

为了对比单一的振动检测、声发射检测与信息融合诊断的诊断效果,将上述试验中30套轴承的振动和声发射信号进行包络解调,对比该轴承故障的理论特征频率对其进行识别诊断;由于频率大于1 000 Hz后的幅值都比较小,选取低通滤波器(低截止频率为1 000 Hz)对包络谱滤波,不同故障振动信号及声发射信号经Hilbert变换后的包络频谱如图2所示。

从振动信号(图2左)和声发射信号(图2右)的包络频谱图中可以发现,外圈及钢球故障信号分别在92 Hz和122 Hz及其倍频处均存在明显的尖峰值,该频率非常接近轴承的理论特征频率。内圈故障的振动信号中不能发现其特征频率,而声发射信号在147 Hz及其倍频处存在明显的波峰,与内圈故障的理论特征频率接近。

图2 降噪后不同故障信号的包络频图

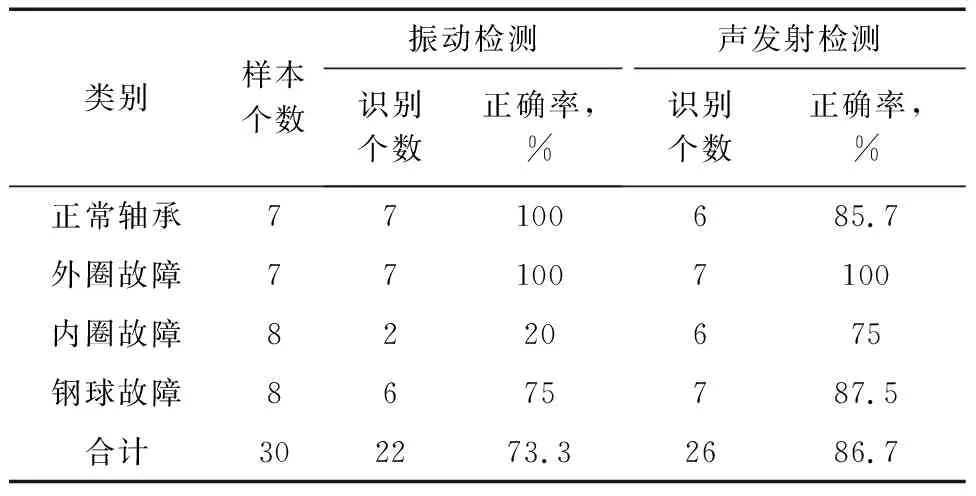

2种单一方法的检测结果见表3。由表可知:振动检测的总体正确率为73.3%,但内圈故障诊断正确率只有20%,这可能是由于振动传感器安装在轴承外圈上,内圈故障点离传感器测量点较远,且相对位置不固定,传递路径较复杂,导致振动信号完全淹没在背景噪声中的结果;声发射检测的总体正确率达到了86.7%,相对振动监测方法对内圈故障诊断的正确率由20%提升到了75%,说明对于识别内圈微弱故障信号,声发射技术有其独特的优越性。但与信息融合技术相比,2种单一检测方法的总体正确率仍逊色不少。

表3 滚动轴承振动检测结果

5 结束语

1)基于BP神经网络信息融合的方法对滚动轴承故障诊断的正确率达到了96.7%,在同样的工况下,振动检测的正确率只有73.3%,声发射检测的正确率为86.7%,与单一诊断方法相比,信息融合方法的正确率明显高,说明基于信息融合的诊断方法用于滚动轴承的故障诊断可行、有效。

2)声发射检测比振动检测的正确率高,但声发射系统的成本高,而且声发射传感器探头与被测物件之间需隔绝空气,安装及固定相对复杂。信息融合系统虽然成本也较高,但系统诊断的准确率高,且稳定性好。

3)本研究仅局限于轴承的单一故障,在实际恶劣的工况环境下,轴承可能同时发生多种故障,而且相互干扰,这种耦合故障还需要进一步研究。