高模量低收缩聚酯线绳V带底胶配方的研究

刘士铎

(河北省辛集市金昊橡胶有限公司,河北 辛集 052360)

随着用户对V带性能要求的不断提高,生产企业对V带的使用寿命越来越重视。骨架材料对V带的性能至关重要。普通聚酯线绳模量低、伸长率大、与底胶粘合性能较差,严重影响了V带的质量和使用寿命。高模量低收缩聚酯线绳作为一种高性能V带骨架材料,模量高、收缩率小、与底胶粘合性能好,可以显著延长V带使用寿命。

V带底胶对骨架材料具有重要的支撑作用,底胶与骨架材料匹配与否直接影响V带的性能。用于普通聚酯线绳作骨架材料的V带底胶硬度小、伸长率大、生热高、与线绳的动态粘合性能较差,对高模量低收缩聚酯线绳难以起到良好的支撑作用,极易出现与高模量低收缩聚酯线绳脱离现象,不能发挥高模低收缩聚酯线绳的性能优势。

本工作研究用于高模量低收缩聚酯线绳作骨架材料的V带底胶配方,使底胶与高模量低收缩聚酯线绳良好匹配,以提高V带的性能和使用寿命。

1 实验

1.1 主要原材料

1100dtex/5×3型普通聚酯线绳和1100dtex/5×3型高模量低收缩聚酯线绳,浙江尤夫高新纤维股份有限公司产品;抗硫化返原剂TDB680、硅粉B-66和耐动态粘合疲劳剂LP-600,安徽阜阳利普化工有限公司产品;无机补强剂JC-069,江苏玖川纳米科技有限公司产品;耐疲劳剂HG-90和抗撕裂树脂HR-801,广州盈泷贸易有限公司产品。

1.2 主要仪器与设备

JC-2000E型密闭型无转子硫化仪、JPL型多功能电子拉力机和JC-4001型V带疲劳机,江都市精诚测试仪器厂产品;WPL-100型橡胶疲劳龟裂试验机,扬州市天发试验机械有限公司产品;KT-2002GF型压缩生热试验机,中国台湾晔中科技股份有限公司产品。

1.3 制备工艺

胶料混炼均匀,停放后挤出相应规格的胶条。聚酯线绳浸渍底胶汽油胶浆后缠绕,切割成带坯,上底胶包布,硫化后制成V带成品(B型,长1600 mm)。

1.4 试验方法

聚酯线绳性能测试按照HG/T 2821—2008进行,胶料压缩疲劳温升测试按照GB/T 1687—1993进行,胶料屈挠龟裂性能测试按照GB/T 13934—2006进行,V带线绳粘合性能测试按照GB/T 3688—1998进行,V带疲劳性能测试按照GB/T 15328—2009进行,其他性能测试均按照相应国家标准进行。

2 结果与讨论

2.1 聚酯线绳性能

国内生产V带用聚酯线绳的企业虽然不多,产品质量却参差不齐[1]。不同规格的V带使用的线绳规格不同。A型V带一般使用1100dtex/3×3型聚酯线绳,B型V带一般使用1100dtex/5×3型聚酯线绳。2种线绳的性能对比见表1。

表1 2种线绳的性能对比

从表1可以看出:与普通聚酯线绳相比,高模量低收缩聚酯线绳的断裂强力相当,断裂伸长率、定负荷伸长率、干热收缩率较小,粘合性能较好,V带疲劳寿命较长,说明高模量低收缩聚酯线绳作为骨架材料能明显提高V带性能。

2.2 底胶配方设计

2.2.1 主体材料

目前采用普通聚酯线绳的V带底胶主体材料大多为天然橡胶(NR)/丁苯橡胶(SBR)并用,该底胶生热高、生热速度快,模量低,不能支撑高模量线绳,用于高模量低收缩聚酯线绳V带会导致线绳脱层和底胶断裂。因此,本工作采用弹性和耐疲劳性能较好、生热较低的顺丁橡胶(BR)与NR并用作为底胶的主体材料。鉴于BR的加工性能和抗撕裂性能较差,需添加补强剂和抗撕裂树脂来弥补其不足。不同主体材料的V带底胶性能见表2。

表2 不同主体材料的V带底胶性能

从表2可以看出:与主体材料为NR/SBR(并用比70/30)的底胶相比,主体材料为NR/BR(并用比70/30)的底胶硬度、定伸应力、拉伸强度和撕裂强度基本相当,弹性较好,生热较低,V带的粘合性能和耐疲劳性能好,采用NR/BR并用体系作主体材料有利于提高底胶抗断裂性能。

2.2.2 助硫化体系

为了提高V带底胶的模量稳定性和耐疲劳性能,硫化体系采用耐疲劳硫化体系[硫黄/促进剂DM/促进剂CZ并用(并用比2/1/2)体系]。为克服NR耐热性差和易硫化返原的问题,在助硫化体系中适量加一些抗硫化返原剂[2]。不同助硫化体系的V带底胶性能见表3。

从表3可以看出,5种助硫化体系底胶的V带粘合强度基本相当,添加抗硫化返原剂的3种底胶V带耐疲劳性能较好。综合来看,偶联剂Si69/抗硫化返原剂TDB680/苯甲酸并用(并用比1/0.5/2)助硫化体系底胶的V带粘合性能和耐疲劳性能较好,使用寿命较长,成型工艺性能较好,成本适中,该助硫化体系是优选的助硫化体系。

表3 不同助硫化体系的V带底胶性能

2.2.3 补强体系

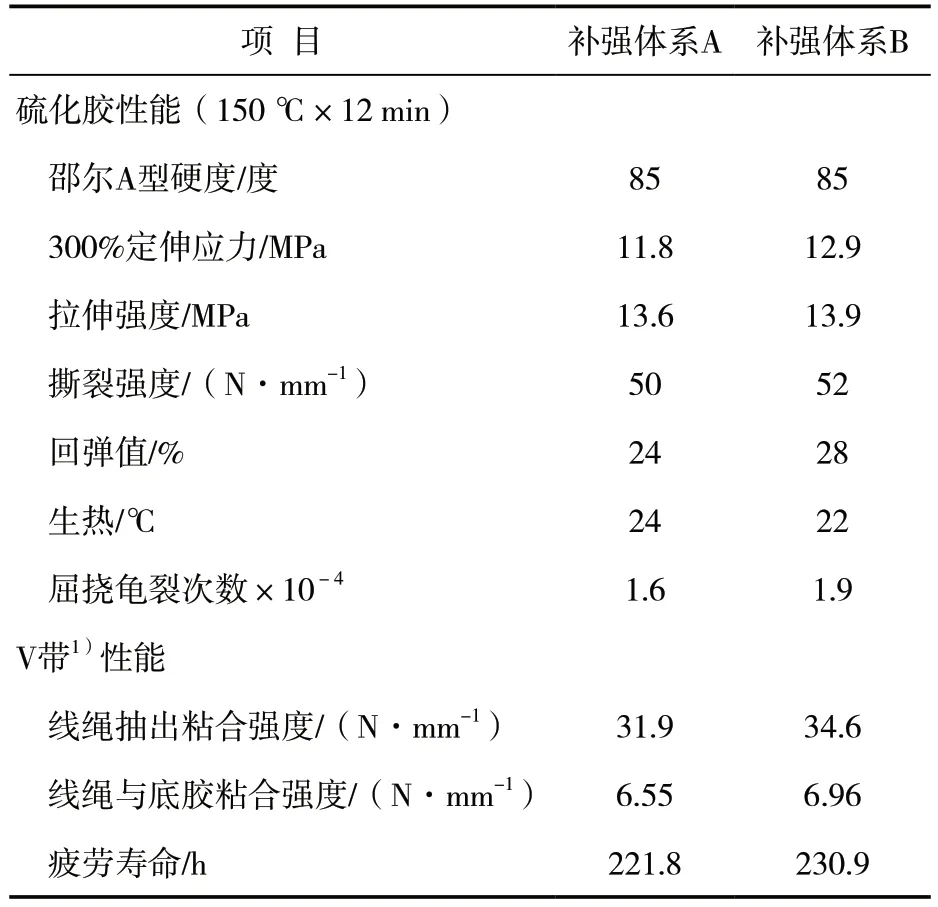

补强体系对V带底胶的性能非常重要。普通V带底胶的补强体系多采用炭黑N330/炭黑N660/硅粉B-66并用。为提高V带底胶的性能,本工作采用弹性好、生热低、拉伸性能好的炭黑品种(炭黑N774和N550),并适当并用兼具补强性能和提高弹性的硅粉B-66和无机补强剂JC-069,以优化V带底胶的性能。不同补强体系的V带底胶性能见表4[补强体系A为炭黑N330/炭黑N660/硅粉B-66并用(并用比20/60/70);补强体系B为炭黑N774/炭黑N550/硅粉B-66/无机补强剂JC-069并用(并用比70/20/50/10)]。

从表4可以看出:与炭黑N330/炭黑N660/硅粉B-66补强体系的胶料相比,炭黑N774/炭黑N550/硅粉B-66/无机补强剂JC-069补强体系底胶的定伸应力、拉伸强度、撕裂强度和弹性提高,生热较低,V带的粘合性能和耐疲劳性能较好。

表4 不同补强体系的V带底胶性能

2.2.4 耐疲劳和抗撕裂助剂体系

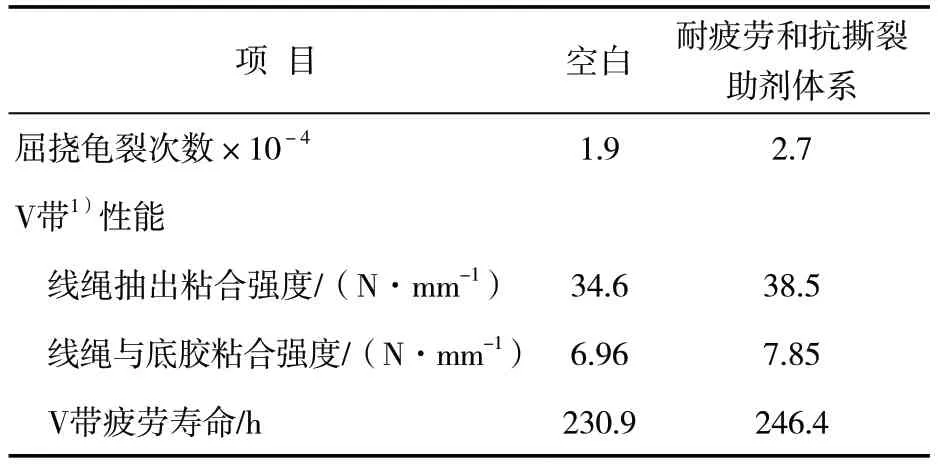

V带底胶的耐疲劳和抗断裂性能非常重要,本工作在底胶配方中添加耐疲劳和抗撕裂助剂。耐疲劳体系由耐疲劳剂HG-90、耐动态粘合疲劳剂LP-600和防老剂H组成,抗撕裂助剂为抗撕裂树脂HR-801。耐疲劳和抗撕裂助剂体系对V带底胶性能的影响见表5[耐疲劳和抗撕裂助剂体系为耐疲劳剂HG-90/耐动态粘合疲劳剂LP-600/抗撕裂树脂HR-801/防老剂H并用(并用比6/4/5/1)]。

从表5可以看出:与未添加耐疲劳和抗撕裂助剂体系的底胶相比,添加耐疲劳和抗撕裂助剂体系的底胶V带粘合性能和耐疲劳性能显著提高。

表5 耐疲劳和抗撕裂助剂体系对V带底胶性能的影响

2.2.5 优化配方

通过以上试验,确定V带底胶优化配方为:NR,70;BR,30;炭黑N550,20;炭黑N774,70;硅粉B-66,50;无机补强剂JC-069,10;白炭黑,10;氧化锌,6;硬脂酸,2.5;硫黄,2;促进剂DM,1;促进剂CZ,2;偶联剂Si69,1;抗硫化返原剂TDB680,0.5;苯甲酸,2;防老剂4010NA,1;防老剂RD,1.5;防老剂BLE,1.5;耐疲劳剂HG-90,6;耐动态粘合疲劳剂LP-600,4;抗撕裂树脂HR-801,5;防老剂H,1;其他,17.8。

2.3 底胶性能

优化配方的V带底胶性能见表6。

从表6可以看出:与原配方底胶相比,优化配方底胶的硫化时间略长,硬度、定伸应力、拉伸强度、撕裂强度、弹性和耐屈挠性能明显提高,生热降低,V带的粘合性能和耐疲劳性能提高,该底胶有利于支撑高模量线绳,可充分体现高模量低收缩聚酯线绳的性能优势。

表6 优化配方的V带底胶性能

3 结语

通过优化V带底胶的主体材料、助硫化体系、补强体系,并添加耐疲劳和抗撕裂助剂,提高了V带底胶的物理性能、弹性和耐屈挠性能,降低了生热,改善了成品V带的耐疲劳性能和粘合性能,从显著提高V带质量,延长了V带使用寿命。