高摩·赞电站1号水轮机工作密封故障分析及处理

宋 曦(中国水利水电第七工程局有限公司机电安装分局,四川 彭山 620860)

高摩·赞电站1号水轮机工作密封故障分析及处理

宋曦

(中国水利水电第七工程局有限公司机电安装分局,四川 彭山 620860)

摘要:水轮发电机组为水电站的核心转动部分,直接实现重力势能-动能-电能的转化,其中水轮机将势能转化为动能。在转动时为了防止水从转动轴与静止部分的间隙中大量涌出威胁到机组正常运行,要装设工作密封用于止水。高摩·赞电站1号机组在运行过程中发生工作密封环摩擦冒烟的情况,本文对其原因进行了分析,对其解决方法进行了阐述,为同类问题的解决提供借鉴经验。

关键词:工作密封;压力;润滑水;堵塞;间隙中图分类号:TK730

文献标识码:B

文章编号:1672-5387(2015)01-0051-03

DOI:10.13599/j.cnki.11-5130.2015.01.017

1 工程概述

巴基斯坦高摩赞大坝枢纽工程位于巴基斯坦西北边疆省D.I.KHAN地区TANK镇以西的高摩河上,是一个具有防洪灌溉发电等综合功能的水电工程,电站设2台立轴混流式水轮发电机组,单机额定容量8500kW,由南宁发电设备总厂生产和成套供货。

1.1水轮机参数

水轮机型号HLA685-LJ-118;

转轮直径1.18m;

额定水头100m;

额定出力8808kW;

额定流量9.74m3/s;

额定转速600r/min;

飞逸转速1150r/min;

机组旋转方向俯视顺时针;

水轮机安装高程635.50m。

1.2工作密封参数

密封橡胶环与转动平板间隙0.2~0.3mm

密封水供水压力0.1~0.2MPa

密封水供水量约30L/min

密封环材质橡胶

密封环外径Φ540mm

密封环内径Φ380mm

带孔螺栓孔直径2mm

密封供水方式一主一备两路供水

主供水水处理站精滤水

备用供水水导冷却水

2 第一次问题的发现和解决

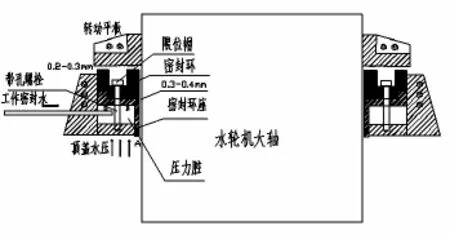

2013年6月24日我部进行1号机组36h试运行实验,工作密封使用主供水系统,即从水处理站清水池引出的精过滤水,清水池与水机层高程差为40m,因此最大供水压力为0.4MPa。运行前将供水压力调为0.15MPa,当机组达到额定负荷8.5MW时,我部人员发现从转动平板与工作密封间隙中流出的水流极小,流量计指示时有时无,顶盖压力大于0.4MPa,且密封供水压力升至0.35MPa,此现象为不正常运行状况,因此在停机后对其原因进行了分析,工作密封结构如图1。

图1工作密封结构

由图1可见,密封水通入压力腔顶起密封环使其与转动平板保持较小间隙,并且压力腔内的密封水由带孔螺栓流出,转机时对密封环和转动平板的间隙形成润滑。

密封环座的下表面受顶盖水压的上托力,由于密封环为橡胶材质,当受力增大时,密封环被挤压,使其部分陷入带孔螺栓的顶部的限位帽,导致密封环和转动平板间隙变小,润滑水流变小,流水不畅,进而导致供水压力被憋至0.35MPa。于是我们转向去寻找顶盖压力增大的原因,检查顶盖排水手动阀发现均完全打开,且压力传感器输出电流正确不存在显示错误。于是转向顶盖排水的出水端找原因:设计起初是将顶盖排水管直接接于厂房渗漏集水井,后考虑到渗漏排水泵运行压力较重而进行了一次改造,从顶盖排水主管上焊接一根DN50管路接于压力钢管放空管上(放空阀下方),排水管手动阀为DN50蝶阀,压力钢管放空管接于尾水锥管。满负荷转机时过机流量约为9.7m3/s,除了从顶盖排走的和部分漏出的水以外大部分从尾水锥管流走,此水流具有较高速度,因此一定程度上阻碍了顶盖排水的流出,且手动阀为DN50蝶阀,由于蝶阀中间的操作杆占了较大过流面积,因此当全开时实际排水能力仅为DN50管路的2/3。

根据分析结果我建议设计修改顶盖排水管路:将渗漏排水井壁打通,把之前通入集水井的管路直接引到尾水,为了防止尾水水位高时水回流入集水井,应在出水端加装单向阀,且保留之前接于压力钢管放空管的管路以增强顶盖排水能力。设计采纳了管路改造建议,我方按此施工后转机重新试验,将两路顶盖排水管路全部打开,发现满负荷下顶盖压力降为0.27MPa,润滑水流量明显增大,密封供水压力为0.22MPa。证明排水改造工作达到了预期目的,随之1号机顺利通过了之后的30d稳定性运行。

3 第二次问题的发现和解决

2013年12月16日,我部进行了以检验厂用电为目地的2台机组附加36h运行实验,仍使用密封主供水,转机前压力调至0.15MPa,当1号机达到满负荷后0.5h,我部人员观察水轮机室有白烟冒出并伴有刺鼻橡胶燃烧气味,密封供水压力升至接近0.4 MPa,立刻报告中控室,控制人员立刻紧急停止了1号机。之后下去检查,在水轮机室拣出些许磨掉的橡胶条,大家共同分析认为1号机已经不具备再次开机条件。

之后领导召开技术分析会议分析原因,由于转机时顶盖压力接近0.27MPa并无异常,因此断定情况和上次的不同,问题可能出在工作密封本身。我们详读图纸并现场查看水轮机构造,发现转动平板与工作密封大部分裸露在外而不是完全封闭,结构较易于拆装。经领导同意我们决定拆除转动平板查看工作密封情况。

拆除工作较简单不再详述,拆除后我发现带孔螺栓的出水口被白色杂质堵住,密封环深深陷入带孔螺栓的限位帽,需用很大力气才能分开,密封环上表面已经被磨损且磨损不均匀,打开密封供水即使不开机组,润滑水也完全无法流出,我们对事故原因进行了分析:

本地区为碱性水质,在此次转机前1号机已经2个月未开机,密封供水管内残留水中的碱性物质(即水垢)逐渐沉淀,由于带孔螺栓的孔直径仅为2mm,逐渐被水垢堵住。2个月后再次开机时,润滑水无法从螺栓孔中流出,密封水压力腔内压力逐渐升起,当负荷低的时候顶盖水从工作密封与大轴的间隙中涌上来,从转动平板和密封环间隙中流出造成润滑水有流的假象;负荷逐渐提高后,密封环受力为:密封环座A面上的顶盖压力上托力,B面上的密封水压力,则合力为:

F=FA+FB

A面和B面均为一个圆环,查图纸尺寸计算出A面面积为0.02m2,B面面积为0.0958m2,A面压强为顶盖水压0.27MPa,即270000N/m2,B面压强为0.4MPa,即400000N/m2,则:

F=FA+FB=0.02×270000+0.0958×400000=43720N

即相当于4.37t的重物垂直压在密封环上使其深深陷入螺栓限位帽。

问题原因找到了,如何处理摆在了我们的面前:如果单纯疏通螺栓孔可保证1号机短期顺利运转,但如再长时间停机很可能又发生相同情况,而且现在是旱季库区水较清澈,当进入雨季后库区水将含有泥沙,转机时小颗粒泥沙很可能沿工作密封与主轴的间隙(0.3~0.4mm)反上来,此时如果转动平板和密封环的间隙受压变小,密封环就有可能再一次被烧,因此这个方法治标不治本。

于是我们决定改造工作密封结构:加大密封环与限位螺栓受力面积,增大间隙,一次性永久解决此问题。同时我查看了水轮机坑排水系统,发现渗漏水由底部的若干小孔经过预埋管路流入厂房渗漏集水井,集水井容量为112m3,增大流水量不会对排水系统造成太大负担,我们请示了领导并且电话咨询了主机厂家技术人员,两者均认为此想法可行,于是我们展开了改造工作,具体如下:

(1)查看密封环,发现其磨损并不严重无需更换,用磨光机将密封环上表面打磨平整,清除黏在转动平板上的磨损橡胶。

(2)将四根带孔螺栓限位帽与密封环螺栓孔间均添加一个厚度1.5mm,外径30mm的铜垫片,增大密封环与限位帽的受力面积,彻底限制住密封环的上行位置,这样一来间隙最小也有1mm。

(3)将水轮机坑排水的小孔稍微钻大,增大排水能力。

(4)回装转动平板。

(5)彻底清理水轮机坑,拣出施工留下的可见垃圾和磨掉的橡胶,之后用水管冲洗,清除细小垃圾和之前钻排水孔的铁屑。

工作完成后我们启动1号机检验改造效果,考虑到间隙加大,密封水供水压力应适当减小,于是我们将压力定为0.1MPa,转机时当负荷达到6MW时顶盖压力为0.21MPa,漏水明显比以前增大,达到8.5MW时顶盖压力为0.27MPa,密封水流动顺畅,压力为0.16~0.18MPa,漏水量目测为80L/min。

保持机组满负荷运转,观察发现渗漏排水泵大约每4h启动一次,改造前约为每5.5h启动一次,这证明改造未对厂房渗漏排水系统造成较大压力。并且分析到了雨季时库区水含泥沙量增大,由于增大了转动平板和橡胶环的间隙,小颗粒泥沙可从间隙流走而不会导致二者摩擦损坏。

之后我们电话咨询厂家技术人员,其也对改造工作做了肯定。事实证明我们对事故原因分析是正确的,改造工作是成功的,工作密封环摩擦磨损问题得到了根治,自此以后1号机组平稳运行至今。

4 结语

国外工程由于诸多因素限制,厂家技术人员不可能随时在现场解决任何问题,因此往往要求现场安装技术人员是“多面手”,一不能“等”,二不能“靠”,要有独立分析和解决问题的能力。此对1号水轮机工作密封磨损冒烟问题的发现、分析和解决做了详细阐述,为同类问题的解决提供了一个参考范例和分析思路。

参考文献:

[1]程良骏,青长庚.水轮机和辅助设备[M].北京:水利电力出版社,1991.

[2]GBT15468-1995.水轮机基本技术条件[S].

[3]巴基斯坦高摩赞水轮发电机组技术资料[R].2008.

收稿日期:2014-03-20

作者简介:宋曦(1986-),男,助理工程师,从事水电站机电安装技术与管理工作。