水轮机调速器主配频繁抽动原因分析及处理

袁海芬,李志文

(湖南五凌电力工程有限公司,湖南 长沙 410004)

水轮机调速器主配频繁抽动原因分析及处理

袁海芬,李志文

(湖南五凌电力工程有限公司,湖南长沙 410004)

摘要:白市水电厂自2013年4月投运以来,水轮机调速器步进电机调节频繁,引起主配压阀及接力器来回抽动。因步进电机调节频繁,步进电机及驱动器发热严重,最高温度达50℃(正常30℃左右);压油泵加载频繁,特别2号机组,加载间隔时间由投产初期的4 h降低到1 h左右,严重影响水轮发电机组安全稳定运行。本文重点从水轮机调速器控制原理,设备硬件结构,调速器控制软件等方面进行了原因分析,并采取了相应措施,有效解决了该设备重大缺陷。

关键词:调速器;步进电机;主配抽动

1 概述

白市水电站位于沅水干流上游河段清水江中下游,坝址位于贵州省黔东南州天柱县境内。电站装有3台单机容量140MW混流式水轮发电机组,总装机容量420MW。调速器系统采用长江三峡能事达电气股份有限公司生产的WBDT-150-6.3微机步进式调速器。液压随动系统由引导阀、主配压阀、接力器组成。控制器采用施耐德莫迪康M340系列PLC,双PLC冗余配置。转速反馈,步进电机位移转换机构中位反馈,导叶位置反馈,均采用两套冗余配置。

白市水电厂3台水轮机调速器系统,采用步进电机直线位移转换器,接受调节器发出的电信号,转换成机械位移,经液压放大来控制主配压阀,控制接力器,改变导叶开度,从而控制水轮发电机组转速和出力。

2 控制原理

机组带负荷运行时,LCU有“远方增”或“远方减”给定脉冲输出;或者调速器检测到实际开度、频率、功率与给定值有偏差,且偏差超过死区值,此时调速器将给定信号或者偏差信号,经过控制器处理后,输出给步进电机驱动器,驱动步进电机转动,带动引导阀控制主配压阀开、闭,控制接力器调整导叶开度,从而调整机组出力或转速。

主配压阀芯偏离中位的位置通过中位传感器测得的电压反馈信号,接入PLC控制模块,形成电机控制小闭环,电机控制小闭环与导叶开度反馈大闭环控制配合,使调速器控制满足快、准、稳3个基本要求。

由图1可知,主配中位传感器负反馈信号、导叶开度负反馈信号在整个控制回路中起到重要的作用,两者中任意一个环节反馈量不准确,将影响控制的精确性和稳定性。

图1 调速器系统大环、小环控制图

3 故障现象

白市水电厂1号~3号机组自2013年4月份投产以来,调速器步进电机调节频繁,主配压阀存在细微抽动现象。随着运行时间增长,抽动越来越频繁,抽动幅度越来越大。因频繁动作,3号机步进电机温度高达40℃以上,最高达50℃,2号机压油泵加载间隔由投产初期的4 h缩短为1 h左右,已严重影响到主设备的安全运行。

4 原因分析

为全面检查故障原因,必要的安全措施必需布置到位:落下进水口工作闸门,引水钢管消压,风闸顶起,接力器液压锁锭拔出。

4.1机械部件检查分析

将调速器切至“现地”、“导叶机手动”控制,手动开启导叶至50%开度左右,松开手轮。在接力器活塞杆上装设千分表,观察10min调速器在“导叶机手动”静止状态,接力器是否有开或关方向的明显的位移量,检查引导阀、主配压阀机械中位调整是否合格,检查接力器密封是否可靠。通过检查,接力器位置未发生变化,主配未存在抽动现象。

4.2导叶反馈检查分析

4.2.1导叶反馈接线检查

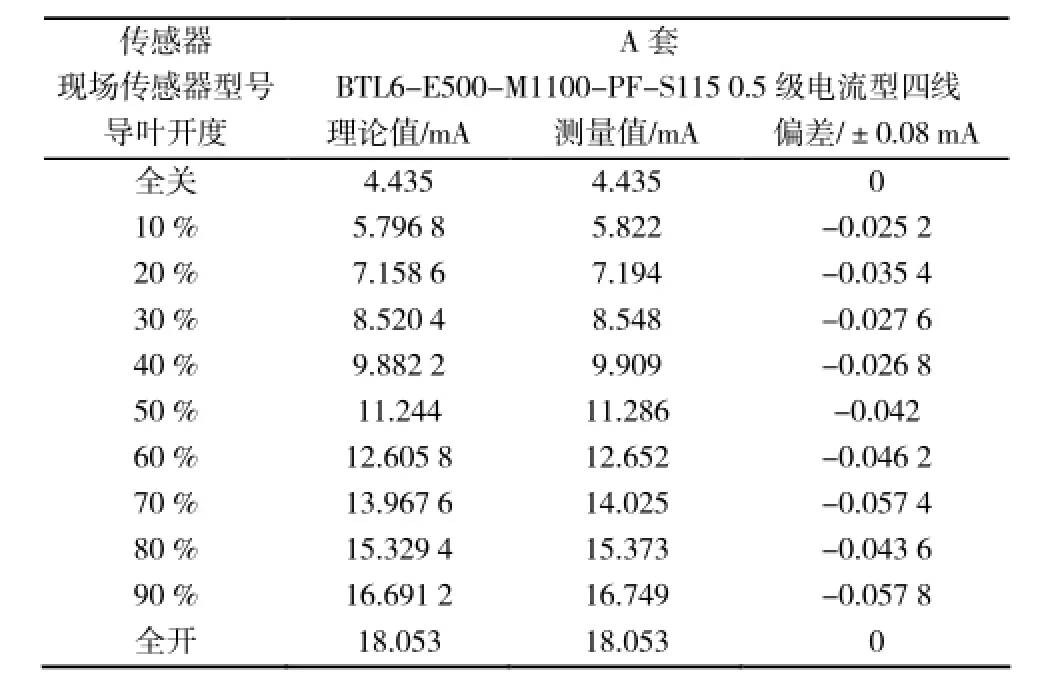

导叶反馈设置A/B两套BTL6-E500-M1100-PF -S115德国balluffc位移传感器,传感器量程1100mm,电源24 VDC,四线制4~20mA电流输出,导叶反馈接线见表1所示。

检查传感器连接线无误,在调速器电气柜内测量A/B两套传感器电流值,均在正常值范围内。

表1 导叶传感器接线

表2 A套导叶反馈传感器检验检查记录

4.2.2传感器线性度检查

接线检查无误后,用端点测量方法,检测传感器线性度,导叶传感器检查记录结果见表2、3。

检查A套、B套传感器偏差值符合0.5级要求,导叶传感器性线度满足控制要求。

4.3中位反馈检查分析

4.3.1中位传感器接线检查

上述分析的中位传感器反馈信号接入PLC控制器的模拟量输入模块(BMX AMI0810)。该模块是一种高电平、快速8路输入工业测量设备,提供电压、电流2种信号输入,范围如下:电压范围+/-10V、0~10 V、0~5 V、1~5 V、+/-5 V,电流范围0~20mA、4~20mA、+/-20mA。接线图如图2所示。

按照PLC模块接线原理图及传感器结构分析,中位传感器反馈信号应以电压形式输入(可调节区间为0~12 V,范围大,区分度高),应按电压型传感器方式接线,但调速器电调柜在配线时却错误地按电流型传感器方式接线(图3所示)。由于中位传感器电阻阻值为5 kΩ,电压信号转变成电流信号后,导致反馈量可变区间太小(0~2.4mA),使得小环部分容易出现控制过头或控制不到位现象,导致步进电机需要来回小范围旋转以弥补控制精度缺陷,即出现抽动现象。

图2 电压、电流型接法 图3电流型中位传感器接线图

4.3.2中位传感器稳定性检查

白市电厂调速器中位传感器为滑阻式传感器,开、关导叶时中位传感器内滑杆随着主配压阀阀芯的上下移动而滑动。由于滑杆长时间处于上下滑动状态,时间一长,滑线电阻稳定性下降,特定位置反馈的电压信号有变化,导致主配压阀阀芯中位位置发生变化,引起导叶“错误”地开与关,导致大环控制回路总是存在偏差,进而引发小环控制回路总有输出,驱动步进电机顺时针、逆时针转动,即发生抽动现象。此原因对于3号机组调速器可能性最大,在处理过程中,A、B套中位传感器均进行了更换。

4.4控制软件

现场进行检查,对步进电机控制死区、电机开方向补偿、关方向补偿等参数进行检查;发现之前参数响应性能稍差,调节时间长,且此控制算法容易受到外界干扰,容易造步进电机需要来回小范围旋转。

5 解决措施

5.1更换新传感器并恢复正确的接线

更换A套和B套中位传感器后,恢复中位传感器正确的接线,解开A套IC5(A)PLC控制器的模拟量输入模块(BMX AMI0810)6号端子上接线,解开B套IC5(B)PLC控制器的模拟量输入模块(BMX AMI0810)6号端子上接线如图4所示,并在检修中定期检查中位传感器中位值及线性度。

图4 中位传感器正确接线

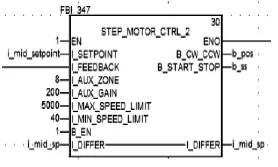

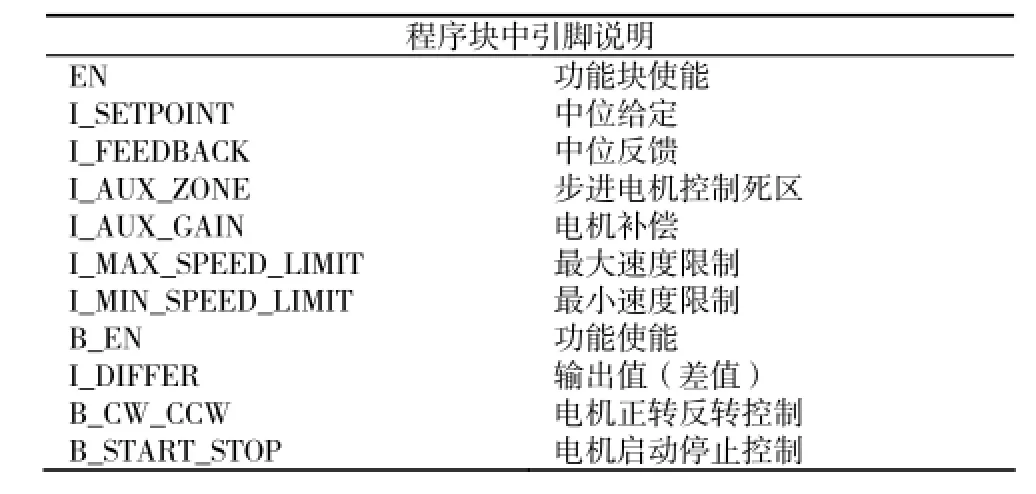

5.2控制软件

在更换传感器及恢复中位传感器正确的接线后,重新对中位传感器量程数值,步进电机控制死区、电机补偿、最大速度限制、最小速度限制等参数进行了优化,并对小环控制程序进行优化,将电机正反转控制“B_CW_CWW”单独写入程序块中,优化后的小环控制程序模块如图5所示。

图5 优化的小环控制程序模块

优化后控制性能明显提升,调速器控制的响应速度提高,控制稳定性得到很大改善,调速器步进电机调整到中位给定值后,步进电机停转,将引导阀停在中位,不再来回转动。优化控制程序说明见表4。

表4 优化控制程序说明

6 结语

由于水轮机调速器系统是一套自动闭环控制系统,某一个环节出现问题,就有可能使整个调速器系统不稳定。实际上,水轮发电机组的运行工况不同、水轮机调速器所选用的某些器件不合适、控制结构、控制参数的不合适都有可能造成调速器系统不稳定。所以,需要结合多方面因素进行综合分析,逐步完善水轮机调速器性能,以提高自动控制的可靠性,在保证水轮机调速器系统本身可靠稳定运行的同时,满足水轮机调速器的标准,达到电网的响应要求,提高机组运行稳定性。

参考文献:

[1]魏守平.水轮机调节[M].武汉:华中科技大学出版社,2009.

[2]于希林.自动控制原理[M].北京:中国电力出版社,2001.

[3]坂本正文,王自强.步进电机应用技术[M].北京:科学出版社,2010.

[4]GB/T 9652.1-2007水轮机控制系统技术条件[S].北京:中国标准出版社,2007.

[5]GB/T 9652.2-2007水轮机控制系统试验[S].北京:中国标准出版社,2008.

中图分类号:TK730.4+1

文献标识码:B

文章编号:1672-5387(2015)08-0053-03

DOI:10.13599/j.cnki.11-5130.2015.08.015

收稿日期:2015-05-04

作者简介:袁海芬(1985-),男,助理工程师,从事水电厂电气维护检修管理工作。