6061铝合金ECAP变形后的微观组织和硬度

王明华(广州番禺职业技术学院珠宝学院,广州 511483)

6061铝合金ECAP变形后的微观组织和硬度

王明华

(广州番禺职业技术学院珠宝学院,广州 511483)

摘 要:对经过固溶时效处理的6061铝合金在室温下进行了4道次挤压。采用光学显微镜分析了试样ECAP变形前后的显微组织变化,采用洛氏硬度计对6061合金ECAP变形前后进行了硬度测试。结果表明:ECAP工艺不仅能够细化6061铝合金晶粒,而且可提高6061铝合金硬度,经过2道次挤压后,合金洛氏硬度有了较明显的提高,但在随后道次的变形中,合金的洛氏硬度呈缓慢的下降趋势,并且随着变形道次的增加,挤压试样的各部分洛氏硬度值趋于一致,挤压试样各部分变形趋于均匀。

关键词:6061铝合金;等通道转角挤压;晶粒细化;洛氏硬度

等通道转角挤压(equal channel angular pressing,简称ECAP)是一种能使多晶金属试样产生强烈塑性变形以实现晶粒细化的技术[1,2]。相对传统金属材料塑性加工工艺而言,由于材料的横截面面积和截面形状在ECAP变形过程中不会改变,因而可以实现材料的反复定向、均匀剪切变形,在获得大变形量同时又能使材料晶粒组织得到显著细化[3-7]。由于ECAP 能有效地细化材料晶粒, 制备大块超细晶材料, 因而目前该工艺受到材料科学界的普遍关注。

6061 铝合金属于热处理可强化合金,具有良好的可成型性、良好的抗腐蚀性、可焊接性。广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶等。本文以6061铝合金为研究对象,在室温下进行等通道转角挤压,分析挤压行为,研究6061铝合金挤压前后微观组织和硬度变化。

1 实验过程与方法

1.1 模具介绍

等通道转角挤压工艺和模具示意图如图1所示,变形通道的内转角Φ为90°,外转角为0°。

1.2 实验材料

实验所用材料是商用6061铝合金,将材料加工成15×15×65mm的方料,首先对试样进行固熔时效热处理。固熔时效热处理规范如下:530℃ 1h+水淬,180℃ 8h+炉冷。加工炉选普通的电阻炉。对热处理后的试样进行ECAP 4道次挤压实验,挤压路径取C路径,挤压速度取4mm/s,挤压过程中采用MoS2进行润滑以减小摩擦对变形的不利影响。对每一挤压道次试样和1个原始试样磨试样,进行金相显微组织观察和分析,同时采用洛氏硬度计测量挤压后试样的表面硬度。

2 实验结果与分析

2.1 挤压工艺对材料的显微组织的影响

图2(a)为未经过挤压6061铝合金试样在经过固熔时效热处理后的金相组织图。可以看出经过固熔时效热处理后,试样晶粒呈相对粗大的近似等轴分布。图2(b)为材料在20℃下经路径C一次挤压后的金相组织图,和未挤压试样组织图相比,经过路径C一次挤压后的金相组织挤压1次后,晶粒被挤碎拉长,晶粒细化非常明显,但由于剪切变形的不均匀性,晶粒大小不均。图2(c)为材料在20℃下经路径C二次挤压后的金相组织图,可以看出,经过2道次挤压后,晶粒沿剪切变形方向拉深变长,晶粒呈条带状排列,晶粒细化效果更加明显。图2(d)为材料在20℃下经路径C三次挤压后的金相组织图,可以看出,3次挤压后,晶粒沿剪切方向进一步拉深变长,晶粒呈条带状排列。图为2(e)材料在20℃下经路径C三次挤压后的金相组织图,可以看到,挤压4道次后,经过强烈塑性变形后,晶粒得到显著细化,晶粒内位错明显减少, 晶粒沿剪切方向进一步拉深变长,晶粒呈明显的条带状排列,并且拉长的晶粒宽度变细,形成大量的排列很密的长条状组织。说明经过挤压后,由于剪切变形作用,材料的晶粒得到细化,而晶粒大小直接影响到材料的塑性,经过4次挤压后的材料的晶粒最小,最均匀,同时从金相照片中我们可以清楚的看到一些黑点,初步推测其可能为基体中的第二相沉淀,但这需要进一步的研究。

这种结果的出现和塑性变形过程中位错的增殖、湮灭及回复作用是分不开的。变形不大时,位错密度较小,金属基体内积聚的内能也较小,这时期位错湮灭速度要小于增殖速度,回复作用不是很明显,从总的效果看位错在增加,位错密度在增大,晶粒细化作用较明显。当变形量达到一定程度后,位错的增殖和湮灭达到动态平衡,同时随着内能的增加回复作用逐渐明显,再挤压时晶粒的大小和纵横比基本上不再变化。但在变形的过程中由于相邻晶粒间的相互作用,晶粒还要发生转动,因此晶粒间的晶界取向差会继续大,大角度晶界的数量持续增加。6061铝合金试样ECAP变形后晶粒内部会出现高密度位错,这些高密度位错会促使合金组织动态再结晶,从而实现晶粒细化。在变形初始阶段,塑性变形会导致分布杂乱的高密度位错缠结,相互缠结的位错间有较大的应力场,从而会导致位错间相互作用并重排,形成胞状结构。随着变形量的增加,位错胞数量增加,尺寸减小,胞内几乎不存在位错,胞壁的位错密度会增加。当位错胞尺寸达到极小值时,变形量的进一步增加不会使其尺寸减小。随后若继续进行ECAP变形,引起位错的交滑移,发生动态回复过程。之后随着变形量的不断增加,胞壁位错的缠结不断地凝集,进一步演化成清晰的小角度的亚晶界或大角度晶界,从而细化合金晶粒[8]。

2.2 挤压工艺对材料硬度的影响

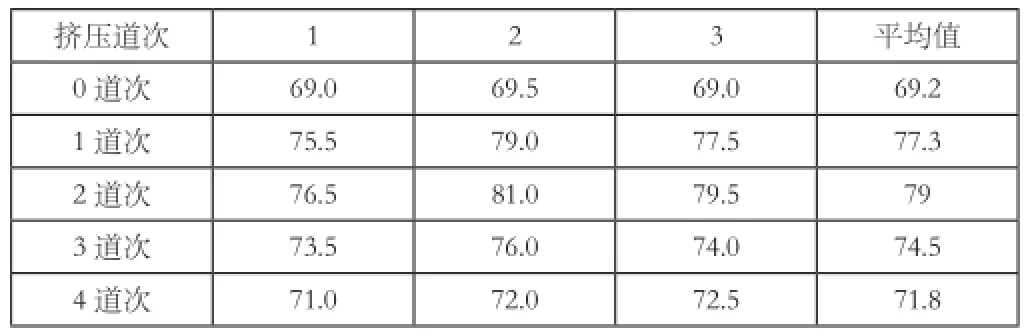

对于挤压后试样, 取试样横截面上洛氏硬度平均值进行比,同一试样选择3个不同位置(如图3所示)测量硬度,取平均值为最终结果,且将测得的值填入表1。对合金洛氏硬度随挤压道次增加而变化的关系如图4所示,由图4可见,挤压前合金的洛氏硬度为69.2 ,合金硬度经2道次挤压后洛氏硬度有了较大幅度的增加。经2道次挤压后的试样洛氏硬度达到79,与未挤压试样相比提高了11.7%。随后合金洛氏硬度随着挤压次数的增加反而缓慢下降,在经过4道次挤压变形后,合金洛氏硬度为71.8。但是与未挤压时的洛氏硬度,还是提高了3.7%。同时我们还可以从表中数据看到,随着挤压道次的增加,试样上所取的3个测试点的硬度都趋于一致,如挤压道次为4时,测试点1的洛氏硬度为71,测试点2的洛氏硬度为72,测试点3的洛氏硬度为72.5,因此我们可以得出结论随着变形道次的增加,挤压件的各部分变形趋于均匀。

6061合金经2道次挤压变形后,材料尚处于变形初期,此时材料内部晶界所占比例较大, 而亚晶比例不大,晶格的畸变能也随之升高, 晶界会严重阻碍位错的运动, 从而使位错在晶界处不断塞积缠绕。因此合金经变形初期的2道次挤压后,晶粒得到明显细化,同时会产生加工硬化, 使得硬度大幅度提高。此后随着挤压道次的增加, 位错数量会越来越多, 但同时也容易会被晶界堆积、吸收、湮灭, 使得材料中出现细小的亚晶组织或大角度晶界,使得位错密度并不会急剧增加 而是基本保持在某一相对稳定的水平上, 此时应变硬化作用和应变软化作用同时存在,并且应变软化作用要略大于应变硬化作用,故ECAP变形2~4道次变形后合金洛氏硬度呈缓慢下降趋势。

表1 不同道次挤压后试样的硬度值挤压道次 1 2 3 平均值

3 结论

(1) 试样晶粒随挤压次数的增加而减小,但由于变形程度不同,同一试样的不同部位晶粒大小及形态还是有比较大的差异。

(2) 经过2道次挤压后,合金洛氏硬度有了较明显的提高,但在随后道次的变形中,合金的洛氏硬度呈缓慢的下降趋势,这与变形后期位错很容易在晶界处堆积、吸收、湮灭有关,并且随着变形道次的增加,挤压试样的各部分洛氏硬度值趋于一致,挤压件各部分变形趋于均匀。

参考文献:

[1]索涛,李玉龙等.径通道挤压中晶粒细化影响因素的研究进展[J].材料科学与工程学报,2004,22(01):132-137.

[2]于彦东,周浩.MB15合金等通道转角挤压组织模拟和实验分析[J]. 中国有色金属学报,2011,21(11):296-302.

[3]Valiev R Z,Islamgaliev R K,Alexandrov I V.Bulk nanostructured materials from severe plastic deformation[J].Progress in Materials Science .2000(45):103-189.

[4]Segal V M. Materials processing by simple shear[J]. Materials Science and Engineering A,1995,197 :157-164.

[5]Valiev R Z. Structure and mechanical properties of ultrafine grained metals [J]. Materials Science and Engineering A ,1997, A234-236:59-66.

[6]Iwahash Y,Horita Z ,Nemoto M,et al. The process of grain refinement in equal-channel angular pressing [J]. Acta Mater ,1998 ,46(9) :3317-3331.

[7]Furukawa M ,Horita Z ,Nemoto M, et al. Review processing of metals by equal channel angular pressing [J]. Journal of Materials Science, 2001,36:2835-2843.

[8]刘永波.Al-Mg-Mn合金ECAP变形组织和性能的研究[D].哈尔滨:哈尔滨工业大学,2006.

作者简介:王明华(1986-),男,江西萍乡人,助教,硕士研究生,研究方向:金属材料及成型工艺。