前脱丙烷预切割分离MTO粗产品工艺的模拟与优化

展宝瑞,李涛,马宏方,应卫勇,房鼎业

(华东理工大学大型工业反应器工程教育部工程研究中心,上海 200237)

甲醇制烯烃(MTO)主要工艺过程包括甲醇生产、甲醇催化制烯烃、粗产品分离及精制三个部 分[1]。其中分离精制技术以杂质脱除方法以及分离工艺开发与设计为核心,以精馏为手段,其能耗占全部装置的60%以上,寻找和确定出最优分离温度、分离序列以及吸收剂,对于MTO 工艺的节能降耗和工艺升级具有重要意义[2-3]。

预分馏过程的基本原理是利用原料混合物中各种组分沸点不同,将其切割成不同沸点范围的馏 分[4]。对于流量较大且沸点接近的物流,若只采用单塔操作,精馏塔的高度很高,会带来很多工程问题,如建设安装困难、维修困难、承受风载太大、实际操作不便等。为了降低塔高度,可以在分离工艺中采用双塔预分流程[5-6]。

本工作通过MTO 预分离产品分布的特点,设计出一种新的分离工艺,通过“前脱丙烷-中冷分离”方法,采用“预切割-油吸收”脱甲烷工艺[7],并根据流程中丙烯精馏塔的特点,使用双塔预分精馏系统进行分离,并使用Aspen Plus 进行流程设计和模拟,为该路线的工业化应用提供基础数据。

1 MTO 产品分离流程的确定

1.1 MTO 粗产品概述

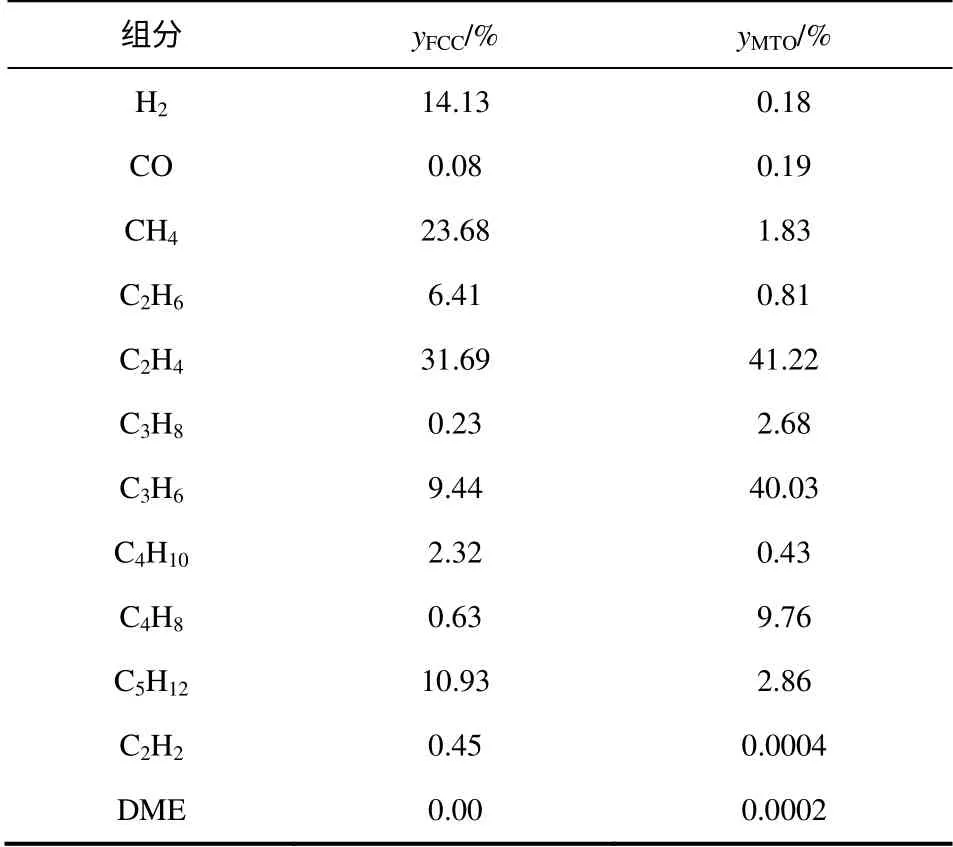

典型MTO 粗产品经压缩、水洗、碱洗、干燥等预分离处理后组成,与石脑油裂解(FCC)干基产品组成列于表1 中。从表1 中可以看出,MTO 预分离产品与FCC 产品颇为相似,但又有明显的差别,相比于FCC,MTO 产品中CH4、H2的含量较少,而C2H4、C3H6含量较多,有利于产品分离,但MTO 预分离产品中含有少量CO、二甲醚等氧化物,较难脱除回收[8]。表1 所显示的MTO 预分离产品组成作为本流程模拟的进料组成。

1.2 烯烃分离序列

根据目前成熟的裂解法制取烯烃的分离工艺,低碳烯烃的分离主要有顺序分离、前脱乙烷、前脱丙烷3 种流程[10-18]。其中,丙烯制冷压缩机的功率虽以前脱丙烷为最大,但由于裂解气压缩机的压缩对象是几乎全部的裂解气,其能耗占总分离流程中压缩机能耗的绝大部分,因而,能耗还是以前脱丙烷流程为最低,顺序分离为最大[19],根据Aspen Split软件也可以得到脱甲烷塔、脱乙烷塔、脱丙烷塔在一定操作条件下的最小能耗,见表2。

表1 MTO 预分离产品与石脑油裂解产品产物分布(摩尔分数)[9]

表2 最小能耗分布表

根据表2 所示,脱丙烷塔的能耗最大,所以需要首先进行C3组分的分离,其次进行C1组分的分离,证明前脱丙烷方案是最优分离工艺。前脱丙烷流程还可以避免C4及其以上不饱和烃在较高温度下极易生成聚合物,造成再沸器结垢、塔板堵塞的问题,以及避免重组分的反复再沸引发的结构风 险[20]。由于MTO 反应产物中C4烯烃组分较多,因此前脱丙烷流程在MTO 分离中相较前脱乙烷流程有其独特优势。

前脱丙烷流程加氢反应器的设置有前加氢与后加氢两种,前者设置于高压脱丙烷塔之后,后者设置于脱乙烷塔之后。后加氢流程虽然存在选择性高、催化剂寿命长、产品纯度高等优点[21],但其能量利用不如前加氢流程,流程也比前加氢流程复杂。前加氢流程无需额外使用外源氢气,且设置于第四级压缩机后,加氢反应温度能够得到保证,避免了反复加热冷却的过程[22]。

常规前脱丙烷-深冷分离一般所需低温条件要求达-90℃以下。根据物质分布及特点,以及中冷流程不需要乙烯压缩机和冷箱等设备投资费用,现在在国内MTO 下游烯烃精制工业中,深冷分离已经被中冷分离技术所取代[23]。在中冷流程中,选择合适的吸收剂可以使脱甲烷塔塔顶产品中乙烯含量较少,塔底产品中甲烷含量较少,实现高乙烯回收率和高甲烷脱除率[24]。李沺等[25]经过对丙烷、混合C4、C5+等不同吸收剂的比较与分析,发现丙烷作为吸收剂综合效果最优。

1.3 分离流程的设计

选择“前脱丙烷-中冷分离”流程,其中脱甲烷工段采用“预切割-油吸收”工艺,整个流程由常规单元集成优化而成,各单元均有成功的生产运行经验,技术安全可靠。

利用平衡级稳态数模型对精馏过程进行模拟,由于涉及物质大部分为烃类混合物,在进料物流也存在一定量的极性组分,如甲醇、DME、CO 等,故全流程采用RKS-BM(逸度系数计算方法为带有Boston- Mathia 函数的Redlich-Kwong-Soave)物性方法[26]。

图1 MTO 产品分离工艺流程图

分离工艺的流程如图1 所示,经过压缩、氧化回收、碱液洗涤和干燥后,来自MTO 预分离单元的产品气体通过四级压缩进入高压脱丙烷塔,其顶部产物经过反应器加氢脱除里面的二甲醚及炔烃后,被送往预脱甲烷塔,塔底产物被送往低压脱丙烷塔进一步脱除C3。低压塔顶产物直接送往丙烯精馏塔。塔底产品送往脱丁烷塔进行分离。在预脱甲烷塔中,进料轻组分初步分离,其中甲烷、氢气和一氧化碳等惰性气在塔顶富集,塔顶产物还包含一部分C2产物;塔底产物为C2、C3的混合物。从预脱甲烷塔顶部出来的轻组分气体送至脱甲烷吸收塔进一步分离,其塔底产物被送往脱乙烷塔。在脱甲烷吸收塔中,循环丙烷吸收剂作为吸收剂,塔底产物送回预脱甲烷塔顶作为回流,使吸收剂得到再生。预脱甲烷塔底物流进入脱乙烷塔,其塔顶物流进入乙烯精馏塔,其塔底物流与来自低压脱丙烷塔顶物流混合,先进入丙烯双塔预分塔,其塔顶和塔底产品分别在不同进料位置进入丙烯精馏塔,最终得到纯度为99.98%的乙烯产品和99.90%的丙烯产品,完全满足工业需求。

本流程的特点如下。①双塔脱丙烷工艺可以有效解决再沸器结垢、塔板堵塞的问题[27],同时也可以减小脱丙烷塔塔顶、塔底温差,减小塔顶冷冻负荷。②采用油吸收脱甲烷工艺,预脱甲烷塔塔顶操作温度为-37.11℃,采用丙烯制冷即可达到要求。③丙烷吸收剂选自丙烯精馏塔塔底的高浓度循环丙烷,且溶剂吸收之后即进行解吸,溶剂所走的回路较短。④采用丙烯双塔预分精馏操作,能够有效降低塔高度,减小工程难度[28]。

2 流程模拟与优化

2.1 预脱甲烷塔的模拟与优化

对于预脱甲烷塔而言,其轻关键组分为甲烷,重关键组分为乙烯。为保证最终烯烃产品的纯度达到要求,预脱甲烷塔的分离指标应为:塔顶物流中乙烯的摩尔分数不高于28.2%、塔釜采出的物流中甲烷的摩尔分数不高于0.011%。用DSTWU 模块确定的塔的初始操作参数如表3 所示,作为原始操作数据,并结合Sensitivity 功能探讨各参数变化对塔分离效果的影响,以得到最佳分离参数。

2.1.1 进料位置的影响

脱甲烷塔的进料物流有两股,一股为来自加氢反应器的物流A,另一股为来自脱甲烷吸收塔塔釜的循环物流B,物流A 进料位置对预脱甲烷塔塔顶以及塔底的分离效果的影响见图2,物流B 进料位置对预脱甲烷塔塔顶以及塔底的分离效果的影响见图3。

表3 预脱甲烷塔初始操作参数

图2 物流A进料位置对预脱甲烷塔塔顶以及塔底的分离效果的影响

图3 物流B 进料位置对预脱甲烷塔塔顶以及塔底的分离效果的影响

如图2 所示,在2~10 块板之间进料,塔釜物流中甲烷含量yc1均小于0.011%,而塔顶物流中乙烯的含量yc2在第5 块板进料时出现最小值,且符合分离要求,从第6 块板之后,乙烯含量急剧升高。综合以上分析,选择第5 块板为物流A 的进料板。

如图3 所示,在1~10 块板之间进料,塔釜物流中甲烷含量均小于0.011%,且变化不大,而塔顶物流中乙烯的含量随着塔板数的增加而逐渐减小,考虑到塔顶进料容易操作,且能耗较小。综合以上分析,选择第1 块板为物流B 的进料板。

2.1.2 塔板数的影响

脱甲烷塔塔板数与预脱甲烷塔塔顶以及塔底的分离效果的关系,见图4。

图4 预脱甲烷塔塔板数对预脱甲烷塔塔顶以及塔底的分离效果的影响

如图4 所示,随着塔板数的增加,塔釜甲烷的 含量逐渐下降,当塔板数大于34 时,曲线基本持平,变化很小,且塔顶乙烯达到分离要求。而塔板数为30~40 块时,塔底甲烷含量均符合设计规定,且摩尔分数变化不大。考虑到塔板数增加会导致能耗、设备费用增加,最终确定塔板数为34 块。

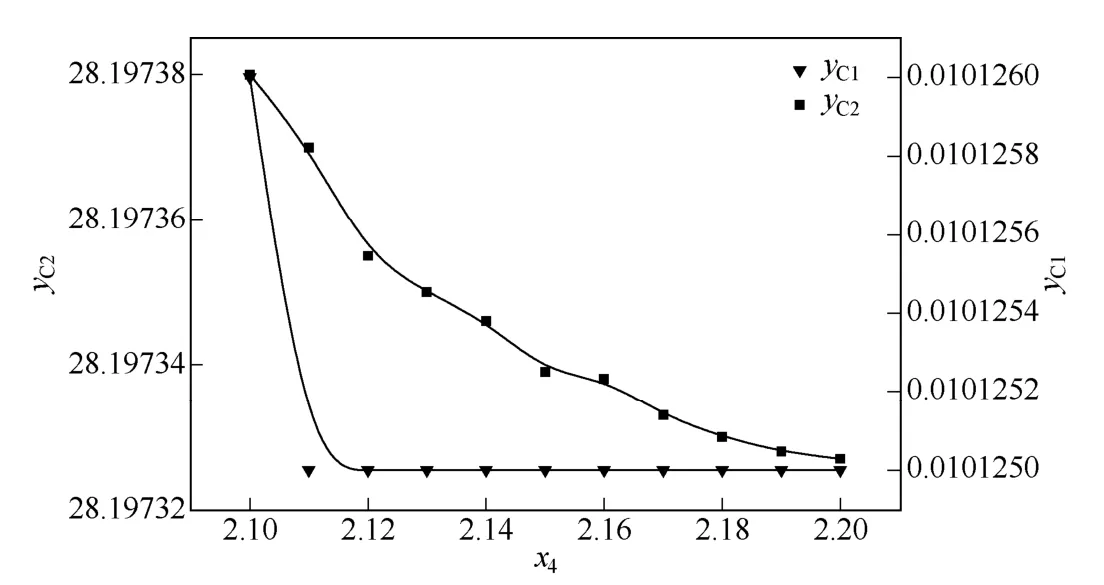

2.1.3 回流比的影响

回流比与预脱甲烷塔塔顶以及塔底的分离效果的关系,见图5。

如图5 所示,当回流比在2.1~2.2 范围内,塔底甲烷含量均符合设计规定,而塔顶乙烯含量随着回流比的增大逐渐变小,但考虑到回流比增大,塔能耗增大,故确定塔最终摩尔回流比为2.149。

2.2 脱甲烷吸收塔的模拟与优化

本流程采用丙烯精馏塔塔底的物流作为吸收剂进入脱甲烷吸收塔塔顶,预脱甲烷塔塔顶物流进入吸收塔塔底。约束吸收剂流量的主要变量,一是吸收塔的吸收效果,这要求吸收剂循环量不能过小;二是预脱甲烷塔塔顶的温度,为使其不致低于丙烯制冷系统的制冷能力下限,吸收剂循环量不能太大。乙烯的收率规定越小,预分离塔的回流比会越大,塔顶温度会越低,这就使吸收剂用量的上限降低,而由于要求回收的乙烯减少,吸收剂循环量下限也同时降低[29]。综合以上考虑,预脱甲烷塔塔顶乙烯收率需减小到上下限接近相等,同时考虑预分离塔的回流比比较合适,最终确定吸收剂与进料的质量比为0.134,吸收剂温度为-40℃。

综上所述,流程中各塔的最终操作参数如表4所示。

最终产物为聚合级的乙烯和丙烯产品,乙烯产品纯度为99.98%,其收率为99.60%,丙烯产品纯度为99.90%,其收率为99.61%。

图5 回流比对预脱甲烷塔塔顶以及塔底的分离效果的影响

表4 各塔优化参数

3 结 论

(1)建立了一种新的MTO 粗产品分离工艺,通过Aspen Plus 化工模拟软件中Radfrac 精馏模型和RKS-BM 热力学模型,进行分离工艺模拟。利用“前脱丙烷”流程,采用“预切割-油吸收”脱甲烷工艺,避免了耗能较大的深冷分离的使用,避免了再沸器结垢问题。

(2)选择丙烯精馏塔塔底产品丙烷作为吸收剂,既能节约操作成本,也能降低所需能耗。丙烯精馏工段使用双塔预分精馏系统进行分离,能够有效降低塔高,方便工程操作。

(3)在新流程工艺基础上,对预脱甲烷塔和脱甲烷吸收塔的操作条件进行灵敏度分析,确定“预切割-油吸收”脱甲烷工艺的最佳理论板数、进料板位置、回流比、吸收剂与进料的质量比以及吸收剂温度,最终得到纯度为99.98%的乙烯产品和99.90%的丙烯产品,达到聚合级要求。

符 号 说 明

x1—— 物流A 进料位置

x2——物流B 进料位置

x3——预脱甲烷塔塔板数

x4——摩尔回流比

yC1——塔釜物流中甲烷的摩尔分数,%

yC2——塔顶物流中乙烯的摩尔分数,%

yFCC——石脑油裂解产品产物分布,%

yMTO——MTO 预分离产品产物分布,%

[1] 赵良,程广伟,高文刚,等. 甲醇制烯烃下游烯烃分离技术的简介、对比及发展方向[J]. 河南科技,2013(16):25-26.

[2] Senetar J,Miller J,Lawrence W. Process for producing ethylene:WO,01/25174A1[P]. 2001.

[3] Kimberly Russell. 2004 world light olefins analysis[R]. Houston,TX:Chemical Market Associates,Inc (CMAI),2003.

[4] 刘剑峰,王健红,张树增,等. 脂肪醇装置酯分馏过程模拟[J]. 北京化工大学学报:自然科学版,2003,30(6):27-30.

[5] 堵祖荫. 用Aspen Plus 模拟汽油分馏塔系统[J]. 乙烯工业,2002,04:13-17+5.

[6] 王政,吕向红,陆恩锡,等. 气体分馏过程工艺条件的优化[J]. 青岛科技大学学报:自然科学版,2004,25(4):311-313.

[7] 张少石,陈晓蓉,梅华,等. MTO 脱甲烷塔分离过程模拟及优化[J]. 化工进展,2014,33(5):1093-1100.

[8] 李立新,刘长旭,徐国辉,等. 烯烃催化裂解制丙烯分离技术进展[J]. 化工进展,2009,28(7):1159-1164.

[9] 李立新,倪进方,李延生,等. 甲醇制烯烃分离技术进展及评述[J]. 化工进展,2008,27(9):1332-1335.

[10] 唐锦文. 甲醇精馏工艺模拟计算及分析[J]. 化工设计,2006(2):13-17.

[11] Chen J Q,Vora B V,Pujado P R,et al. Most recent developments in ethylene and propylene production from natural gas using the UOP/Hydro MTO process[J]. Studies in Surface Science and Catalysis,2004,147:1-6.

[12] Liu Fuyu,Li Chunyi,Ding Xue. Studies on catalytic conversion of ethylene[J]. Journal of Nature Gas,2007,16(3):301-307.

[13] UOP LLC. Fast-fluidized bed reactor for MTO process:US,006166282A[P]. 2000.

[14] UOP LLC. Process for producing polymer grade olefins:US,005914433A[P]. 1999.

[15] UOP LLC. Conversion of oxygenate to propylene using moving bed technology:WO,2006/012150 A2[P]. 2006.

[16] UOP LLC. Conversion of oxygenate to propylene with selective hydrogen treatment of heavy olefin recycle stream : US ,2006/0063956 A1[P]. 2006.

[17] 卢光明,李进良,陈俊豪,等. 乙烯装置前脱乙烷工艺节能及长周期运行研究[J]. 化学工程,2011,39(12):95-99.

[18] 刘静霄. 煤基乙烯工艺的流程模拟与分析[D]. 北京:北京化工大学,2013.

[19] 王振维,盛在行. 乙烯装置分离顺序选择及前脱丙烷技术[J]. 乙烯工业,2008,20(4):52-58.

[20] 李建隆,娄晓燕,刘颖,等. MTO 产品分离工艺的模拟与优化[J]. 计算机与应用化学,2013(5):527-530.

[21] Godingz C,Cabanes A L,Villora G,et al. Experimental study of the selective hydrogenation of steam cracking C2 cut. front end and talt end variants[J]. Chemical Engineering Communications,1998,164(1):225-247.

[22] 李立新,杨林林,李鑫钢等. 乙烯装置前脱丙烷前加氢流程设计要点的分析[J]. 石油化工,2009,38(2):174-178.

[23] 张东明. 甲醇制烯烃装置分离流程述评[J]. 化学工业,2012(6):12-17.

[24] 张臻,李涛,应卫勇,等. 煤间接液化系统中用PSA 法回收氢气的模拟[J]. 华东理工大学学报:自然科学版,2009,35(4):525-529.

[25] 李沺,王雷. 甲醇制低碳烯烃反应气体分离的吸收剂分析[J]. 炼油技术与工程,2011,41(8):18-21.

[26] Lam W K,Mehra Y R,Mullins D W. Front-end hydrogenation and absorption process for ethylene recovery : US , 5220097[P]. 1993-6-15.

[27] 王学明. 双塔脱丙烷工艺技术[J]. 乙烯工业,2002,14(2):53-58.

[28] Godínez C L,Cabanes G,Víllora A. Experimental study of the selective hydrogenation of steam cracking C2cut. Front end and tail end variants[J]. Chemical Engineering Communications,2007,164(1):225-247.

[29] 李沺,马婧舒,刘茜,等. La-SAPO-34 上甲醇制烯烃反应性能及反应气分离的吸收剂分析[J]. 稀土,2011,32(4):46-49.