甲烷二氧化碳重整制合成气中积炭效应的数值模拟

曹军,张莉,徐宏,罗青

(华东理工大学机械与动力工程学院,上海 200237)

近年来,随着石油资源的日趋匮乏,传统的以原油为主体的世界能源结构正在不断发生变化。尤其是大型页岩气资源被不断发现,其中中国以36.1万亿立方米排名第一,天然气将在未来世界的能源结构中占据主导地位,研究其综合利用具有重要的经济效益和战略意义[1-3]。在天然气的诸多利用方法中,甲烷二氧化碳重整的方法(methane dry reforming,MDR)制取合成气中H2/CO 比约为1,制成的合成气可直接作为羰基合成及费托合成的原料,同时又实现了对温室气体CO2的捕集和资源化利用,是一种极具实用价值的合成气制备方式,相关研究引起了学者的广泛关注[4-9]。

实验表明,Ni 基催化剂由于其反应活性高且价格低廉,很适合在大规模的CH4-CO2重整制合成气工业化生产中应用,被普遍认为是最具商业化前景的催化活性组分,并有大量相关成果发表。如Meshkani 等[10]研究了Ni/MgO 催化剂分别在甲烷二氧化碳重整,部分氧化重整以及两者的联合重整反应中的性能。结果发现,15%Ni/MgO 催化剂在3种反应中具有最好的催化性能,此外,若在CH4-CO2重整反应中加入适量的O2,可以起到消除催化剂表面积炭的作用。Kang 等[11]研究了Ni 基核壳式催化剂对CH4-CO2重整反应的影响,发现Ni/Al2O3和 Ni/MgO-Al2O3催化剂对CH4的转化率可分别达到92%和92.5%。Faria 等[12]对Ni/CeZrO2/Al2O3催化剂的性能进行了表征和分析。Sokolov 等[13]则以Ni/La2O3-ZrO2为催化剂对低温CH4-CO2重整反应进行了实验分析。

然而,在高温下进行的重整反应中,由于CH4裂解等因素而产生的积炭会附着在催化剂的表面,覆盖活性点位,阻塞流动通道,从而极大地影响催化剂的活性和重整反应速率,同时会增大气体流动的阻力,积炭效应已成为限制CH4-CO2重整制合成气技术实现大规模工业化应用的瓶颈之一[14-15],但对Ni 基条件下积炭产生的分布规律相关的研究仍鲜有报道。

本文通过建立包含有自由流动与催化剂层多孔介质流动,以及积炭反应各组分浓度分布的多物理场耦合数值模型,分析了基于 Ni 基催化剂的CH4-CO2重整制合成气反应中产生积炭的分布规律,指出了积炭效应对反应通道中的速度场和压力分布,以及催化剂多孔介质层的孔隙率和渗透率的影响,并阐明了温度对积炭产生的影响,最后提出了消减积炭的方法。本文的结论对于进一步研究Ni基催化剂在CH4-CO2重整制合成气反应中积炭效应的消减有一定的指导意义。

1 数学模型的建立与求解

1.1 数学模型

为了研究CH4-CO2重整制合成气反应中由于CH4裂解产生积炭的分布规律,以固定床反应器为模拟对象,建立如图1 所示的二维数值模型。原料气体CH4以一定的温度和压力从反应通道入口流入,经过自由流动段之后,流入填充式催化剂段进 行重整反应,然后再经由自由流动段流出反应通道。模型中的催化剂段以多孔介质结构进行描述。

图1 计算中用到的反应通道模型

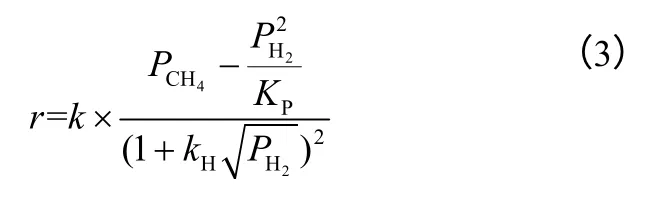

1.2 积炭反应的动力学方程

CH4-CO2重整反应中积炭的产生主要来自于CH4的裂解以及CO 的歧化反应,具体如式(1)、式(2)[16]。

CH4裂解反应

CO 歧化反应

其中,尤其以CH4裂解为积炭主要的产生原因,本文也将主要分析由此反应产生积炭的分布规律。反应(1)的反应动力学方程如式(3)[16]。

其中

式中,PCH4和PH2分别表示由CH4和H2产生的分压;T 为反应进行的温度。

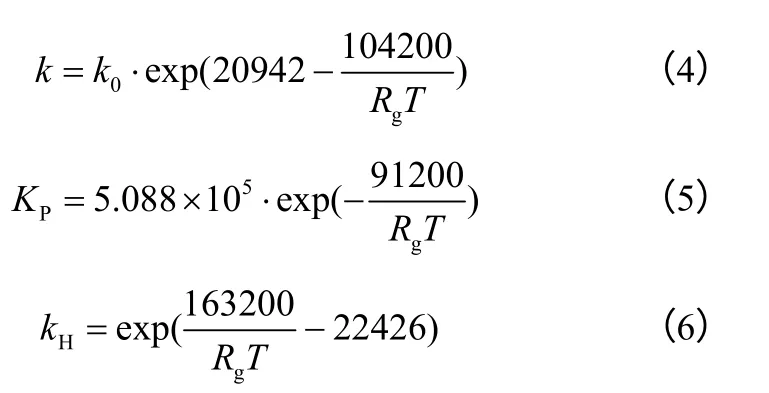

积炭产生之后附着在催化剂表面,将会影响催化剂活性,积炭浓度CC与催化剂活性a 之间的关系可用式(7)表示[16]。

其中

附着在催化剂表面的积炭浓度对多孔介质催化剂孔隙率ε的影响,可用式(9)表示[16]。

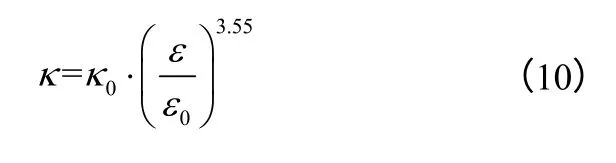

积炭浓度对多孔结构催化剂渗透率κ的影响则主要通过对孔隙率的影响间接形成,如式(10)。

式中,ε0与κ0分别表示多孔结构催化剂的初始孔隙率和初始渗透率。

通过以上方程即可实现积炭效应对催化剂活性、孔隙率及渗透率影响的耦合计算。

1.3 控制方程及初始边界条件

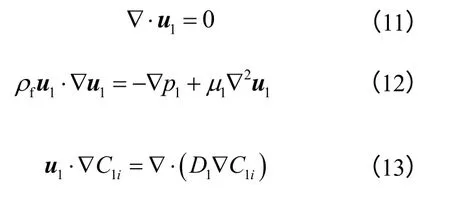

基于上述理论,通过求解包含有动量和质量传递,以及积炭产生化学反应动力学方程的多物理场耦合数值模型,即可对重整反应通道中由于CH4裂解产生的积炭效应展开分析。其中用到的主要控制方程如式(11)~式(16)所示。

自由流动区域

催化剂段(发生积炭反应的多孔介质区域)

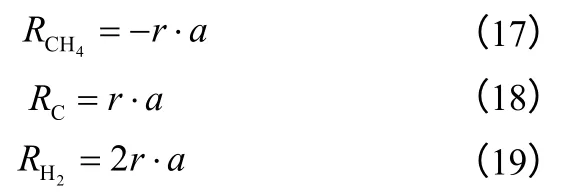

式中,下标1 和2 分别表示自由流动区域和填充催化剂的多孔介质区域;u1和u2分别表示不同区域混合气体的速度,C1i和C2i分别表示不同区域各组分的浓度,ε与κ分别表示多孔介质催化剂的孔隙率和渗透率,a 为催化剂活性,Ri表示反应物以及产物的反应及生成速率,在考虑了催化剂活性对其影响之后,不同组分的反应速率可分别表示为式(17)~式(19)。

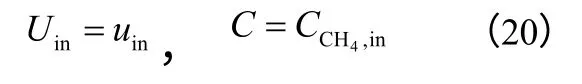

对于以上模型,边界条件可表示为式(20)~式(22)。

入口

出口

侧边

初始条件可表示为式(23)。

1.4 计算参数及模型求解

在模型求解过程中,用到的反应器尺寸及其他主要计算参数如表1 所示。

利用多物理场耦合数值计算工具COMSOL Multiphysics,即可对以上模型中由于CH4裂解产生的积炭规律进行计算分析。第2 节所示所有计算结果均经过了网格无关性验证。

表1 数值模型中用到的计算参数

2 结果与讨论

2.1 积炭的分布规律

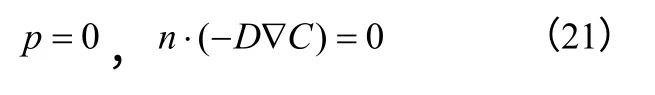

图2 所示为反应通道中催化剂段CH4裂解的反应速率曲线。从图2 中可以看出,沿着气体的流动方向,反应速率不断下降,这是由于入口段反应气体CH4的浓度高,反应朝正向进行,反应速率很大。随着反应的不断进行,CH4浓度减小,反应速率不断下降。

图2 反应通道中催化剂段的反应速率

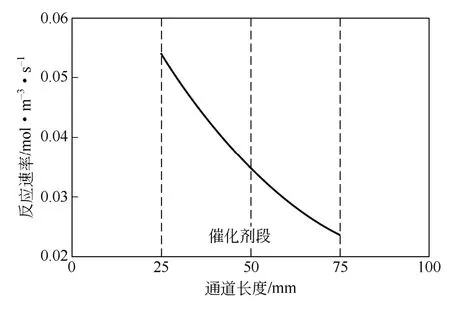

反应中由CH4裂解产生的炭颗粒可以分为两个部分:一部分由于气流的吹扫作用,会随着气体的流动被带出反应通道;另一部分则沉积在催化剂表面,成为影响反应速率和催化剂活性的重要因素。图3 所示为反应通道中不同时刻随着气流带出通道的碳颗粒的浓度分布。可以看到,由于气流的吹扫作用,上游反应产生的部分碳颗粒被带到下游,可移动碳颗粒浓度沿着气体流动方向不断增加,到一定时间之后,分布逐渐趋于稳定。

图3 反应通道中可移动碳颗粒的浓度分布

对于真正影响催化剂性能的沉积在催化剂表面的积炭浓度分布,可以通过催化剂段孔隙率和渗透率的变化来间接表征。图4 所示为不同时刻反应通道催化剂段的孔隙率和渗透率。可以看到,催化剂段沿着气体流动方向,渗透率和孔隙率均随着时间不断减小,但是在入口段减小的幅度更大。这是由于入口段反应剧烈,产生的积炭更多,虽然有一部分随着气流吹扫被带出通道,但还有很多附着在催化剂表面形成积炭。积炭更容易在入口段形成的分 布规律,为积炭的消除提供了一个基本思路。

图4 不同时刻反应通道中催化剂段的孔隙率和渗透率

2.2 积炭对流动特性的影响

积炭产生之后覆盖在催化剂表面,造成多孔结构孔隙率和渗透率的改变,进而会改变通道中的速度和压力分布。图5 所示为反应通道中的速度分布。可以看到,反应气体在进入多孔介质催化剂段后,速度有明显下降,同时,在自由流动区域的抛物型速度轮廓在多孔介质区域也变成近乎平直的“塞状”。在多孔介质段的流动过程中,由于CH4裂解反应造成气体体积膨胀,气流流动速度线性增加,当组分气体流出催化剂段之后,反应速度有明显增大,且反应通道出口区域流速高于入口区域。

图5 反应通道中的速度分布

图6 所示为在保持入口流速恒定的情况下,不同时刻反应通道中的压力分布。可以看到,在反应通道自由流动的入口和出口区域的压降几乎可以忽略,整个通道中的主要压降集中在催化剂段,且压力呈线性下降的趋势。对于反应初始阶段和反应进行200s 之后的压力分布对比后可以看出,随着时间的发展,催化剂层中的积炭逐渐增多,催化剂段的压降也不断增大,因此造成维持相同入口流速时所需要的入口压力也不断增大,可见,积炭的生成会明显提高驱动气体流动的泵功,造成能源浪费。

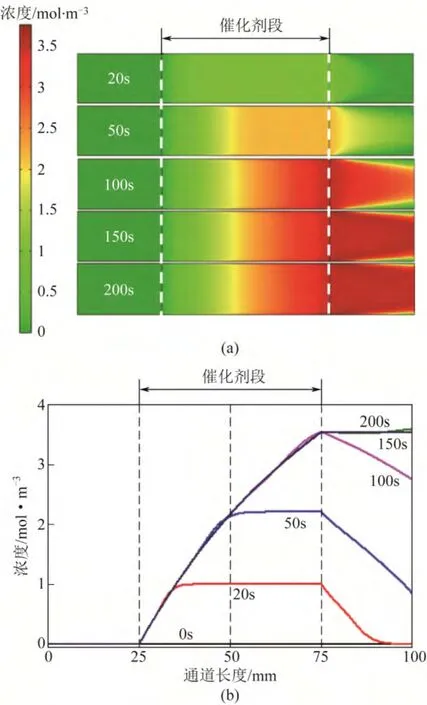

为了更为清晰地描述积炭造成的催化剂空隙率变化对入口压力的影响,反应通道催化剂段入口部分的孔隙率和维持恒定流速所需的入口压力随着时间的变化趋势如图7 所示。可以看出,由于积炭不断产生,造成催化剂入口段孔隙率不断下降,在3000s 之后甚至几乎下降为零,也即通道入口部分 被完全堵死,同时,维持相同流速所需的压力则急剧上升。由此可见,如果不采取有效措施消减积炭,反应将无法继续进行。在反应速率满足要求的前提下,增大催化剂填充的孔隙率可在一定程度上延长其使用寿命,并降低维持流速所需的功耗。

图6 反应通道中的压力分布

图7 不同时刻催化剂段入口区域的孔隙率对压力的影响

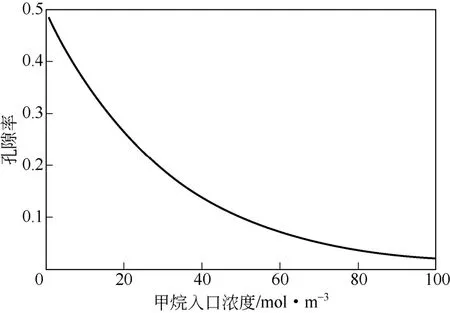

2.3 甲烷浓度对积炭效应的影响

反应甲烷入口浓度是影响积炭产生的一个重要因素。图8 所示为不同甲烷入口浓度情况下,催化剂多孔介质区域入口处的孔隙率。可以看出,孔隙率随着入口浓度的增大呈现指数下降的趋势。当甲烷浓度从1mol/m3增大到100mol/m3时,该处孔隙率从0.48 降低为0.02,也即积炭几乎全部堵塞了催化剂的多孔结构,造成反应气体无法流入。因此,在Ni 基催化剂CH4-CO2重整反应中,虽然提高甲烷入口浓度会有利于重整反应向正向进行,但同时会发生严重的积炭效应,浓度应该选择在一个合理的范围。

图8 甲烷入口浓度对多孔结构催化剂段入口处孔隙率的 影响

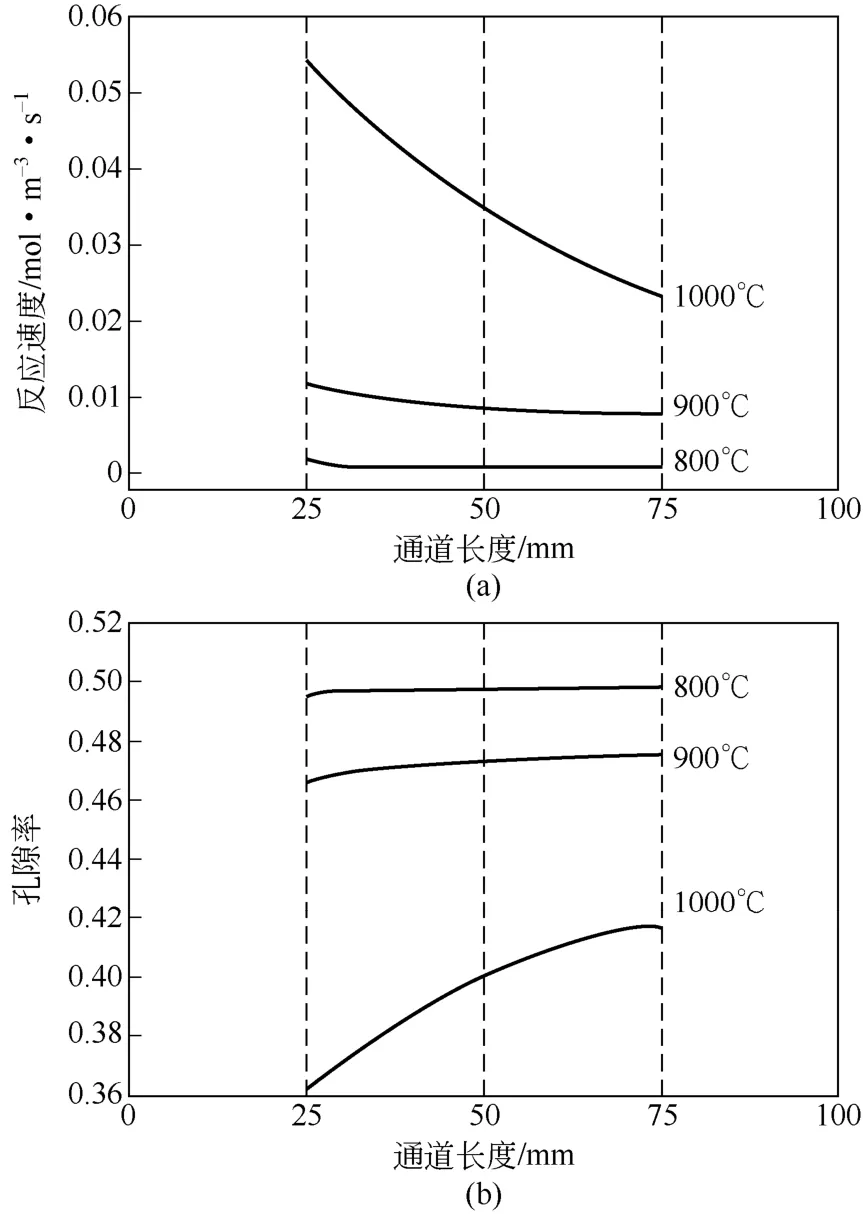

2.4 温度对积炭效应的影响

为了分析温度对积炭的影响,分别对温度为800℃、900℃及1000℃时同一时刻的反应速率及催化剂孔隙率进行了分析,如图9 所示。可以看出,由于CH4裂解为吸热反应,提高温度将会增大CH4裂解反应的速率,使反应向正向进行,从而产生更多的积炭,造成同一时刻催化剂段的孔隙率更低。因此,适当降低反应温度是减少积炭产生的一种方法。然而,CH4-CO2重整制合成气反应也是吸热反应,如式(24)所示,降低温度不利于合成气的转化。因此,在实际中对于反应温度应该选择折中的方案,在保证反应转化率的同时,通过适度降低温度来消减积炭的产生,从而提高催化剂的使用寿命。

图9 温度对甲烷裂解反应速率及催化剂段孔隙率的影响

3 结 论

本文通过建多物理场耦合数值模型,对CH4-CO2重整制合成气反应中的积炭效应展开了讨论,分析了积炭效应对反应通道中的速度场和压力分布,以及对多孔介质催化剂的孔隙率和渗透率的影响,并阐明了甲烷浓度以及温度对积炭产生的影响,由计算结果得到以下几点。

(1)反应通道中催化剂段沿着流动方向反应 物浓度不断降低,反应速率逐渐减小。

(2)由于气流吹扫作用,CH4裂解产生的可移动碳颗粒浓度沿着气体流动方向不断增加;由于催化剂入口段CH4裂解反应剧烈,积炭浓度最大,多孔结构催化剂的孔隙率下降幅度也最大,沿着气体流动方向积炭的影响逐渐减弱。

(3)随着积炭的增多,保持恒定流速所需的入口压力急剧增大,如果不采取有效措施,甚至会造成通道阻塞,使得反应停滞。

(4)催化剂段入口处孔隙率随着甲烷浓度的 增大呈现指数下降的趋势。高甲烷浓度有利于重整反应向正向进行,但同时会发生严重的积炭效应。

(5)高温有利于CH4-CO2重整反应正向进行(吸热反应),但同时也有利于积炭的生成。实际中应该选择适中合理的温度。

通过以上结论可以看出,改变催化剂结构进而改变其中的流场分布,让更多的碳颗粒通过气流吹扫作用带出反应通道,以及合理的温度设置,是在不改变催化剂组分情况下的两种消减积炭的方法。在未来的工作中,将对这两种方法在积炭消减中的具体效果做出进一步分析。

符 号 说 明

a—— 催化剂活性

k0—— 化学反应速率系数,mol·m-3·s-1

Ci—— 组分浓度,mol·m-3

r—— 甲烷裂解反应速率,mol·m-3·s-1

R—— 组分反应速率,mol·m-3·s-1

T—— 反应温度,℃

ρ—— 密度,kg·m-3

u—— 速度,m·s-1

ε —— 催化剂孔隙率

κ—— 催化剂渗透率

下角标

in—— 进口

out—— 出口

0—— 初始条件

1—— 自由流动区域

2—— 催化剂多孔介质区域

[1] Wood D A,Nwaoha C,Towler B F. Gas-to-liquids (GTL):A review of an industry offering several routes for monetizing natural gas[J]. Journal of Natural Gas Science and Engineering,2012,9:196-208.

[2] Akbari M H,Ardakani A H S,Tadbir M A. A micro-reactor modeling analysis and optimization for methane autothermal reforming in fuel cell applications[J]. Chemical Engineering Journal,2011,166:1116-1125.

[3] Walker D M,Pettit S L,Wolan J T,et al. Synthesis gas production to desired hydrogen to carbon monoxide ratios by tri-reforming of methane using Ni-MgO-(Ce,Zr)O2catalysts[J]. Applied Catalysis A:General,2012,445-446:61-68.

[4] Behroozsarand A,Pour A N. Modeling of microreactor for methane dry reforming:Comparison of Langmuir-Hinshelwood kinetic and microkinetic models[J]. Journal of Natural Gas Science and Engineering,2014,20:99-108.

[5] Sun Y,Ritchie T,McEvoy S,et al. Thermodynamic analysis of mixed and dry reforming of methane for solar thermal applications[J]. Journal of Natural Gas Chemistry,2011,20:568-576.

[6] Godinia H R,Xiao S,Kim M,et al. Dual-membrane reactor for methane oxidative coupling and dry methane reforming:Reactor integration and process intensification[J]. Chemical Engineering and Processing:Process Intensification,2013,74:153- 164.

[7] Farniaei M,Abbasi M,Rahnama H,et al. Syngas production in a novel methane dry reformer by utilizing of tri-reforming process for energy supplying:Modeling and simulation[J]. Journal of Natural Gas Science and Engineering,2014,20:99-108.

[8] Al-Ali K,Kodama S,Sekiguchi H. Modeling and simulation of methane dry reforming in direct-contact bubble reactor[J]. Solar Energy,2014,102:45-55.

[9] Barelli L,Ottaviano A. Solid oxide fuel cell technology coupled with methane dry reforming:A viable option for high efficiency plant with reduced CO2emissions.[J]. Energy,2014,71:118-129.

[10] Meshkani F,Rezaei M,Andache M. Investigation of the catalytic performance of Ni/MgO catalysts in partial oxidation,dry reforming and combined reforming of methane[J]. Journal of Industrial and Engineering Chemistry,2014,20:1251-1260.

[11] Kang K M,Kim H W,Shim I W,et al. Catalytic test of supported Ni catalysts with core/shell structure for dry reforming of methane[J]. Fuel Processing Technology,2011,92:1236-1243.

[12] Faria E C,Neto R CR,Colmana R C,et al. Hydrogen production through CO2reforming of methaneover Ni/CeZrO2/Al2O3catalysts[J]. Catalysis Today,2014,228:138-144.

[13] Sokolov S,Kondratenko E V,Pohl M M,et al. Effect of calcination conditions on time on-stream performance of Ni/La2O3-ZrO2in low-temperature dry reforming of methane[J]. International Journal of Hydrogen Energy,2013,38:16121-16132.

[14] Wu W,Liou Y C,Yang H T. Design and evaluation of a heat-integrated hydrogen production system by reforming methane and carbon-dioxide[J]. Journal of the Taiwan Institute of Chemical Engineers,2013,44:929-935.

[15] Rahnama H,Farniaei M,Abbasi M,et al. Modeling of synthesis gas and hydrogen production in a thermally coupling of steam and tri-reforming of methane with membranes[J]. Journal of Natural Gas Science and Engineering,2014,20:1779-1792.

[16] Nurunnabi M,Kado S,Suzuki K,et al. Synergistic effect of Pd and Ni on resistance to carbon deposition over NiO-MgO solid solution supported Pd catalysts in oxidative steam reforming of methane under pressurized conditions[J]. Catalysis Communications,2006,7:488-493.