电池端极柱断裂失效分析

文/王杜友

一、失效分析的目的及意义

1. 失效分析的目的

失效分析的目的大概分为以下几个方面:

以提高产品质量为目的,找出造成机械产品失效的原因以及影响因素,提出改进措施,防止同类失效现象的重复出现;

以技术开发、技术改进、技术进步为目的的失效分析;

以劣质产品的确定和处理为目的的失效分析;

为进行修复而做的失效分析,它可以决定维修的可能性、技术和方法,从而提高维修的质量、速度和效益;

以仲裁失效事故为目的的失效分析,确定事故责任方,为开展技术保险业务提供可靠的科学技术依据。

2 . 失效分析的意义

失效分析具有显著的经济意义,能够促进科学技术的不断发展,可以预防、预测重大事故的发生。同时,失效分析还是产品质量管理的重要环节。失效分析的经验是新产品开发规划和设计的重要依据。开发规划和设计是决定产品质量的两个重要因素。由于规划和设计差错在产品失效案例统计分布中的比例较大,现代的机械设计和质量管理要求对产品做APQP(先期产品品质规划)、DFMEA(设计失效模式分析)、PFMEA(生产过程失效模式分析)等,就是运用失效分析的经验和知识去分析审查设计方案中是否存在某些会导致失效的因素及一旦失效后又会产生何种程度的危害,根据这种分析去修改设计方案,把失效因素在产品设计时就消除或减少。

失效分析是对质量控制系统的实地检验。如产品在使用过程中频频发生失效,说明原来确定的质量控制系统在某些环节上还存在问题和漏洞。失效分析可根据失效现象找出失效的原因,提出应当从哪些方面去调整、增强和改进质量控制系统。

失效分析的经验是评定产品缺陷安全的最佳参考依据。产品在加工制造过程中,不论质量控制系统如何严格,也难免会产生缺陷,这些缺陷通过失效分析积累的经验和知识来判断对产品的功能会产生何种影响,可分为危险缺陷、可修复缺陷、无害缺陷。这种以失效分析经验和知识为依据的缺陷安全度分析,即可避免盲目报废、节约大量材料、工时和成本,又可保证产品的安全使用。

二、失效端极柱金相检验

1. 极柱断口宏观形貌,如图2-1所示。

图2-1 断裂极柱样品照片

从极柱断裂处的宏观形貌来看,极柱内部存在组织疏松、腐蚀、缩孔等缺陷。断裂的极柱多为正极柱,断裂部位基本处于电池中盖极柱孔的下边缘附近。另外,断裂部位不排除有细小裂纹和变形内应力的存在。

2 . 断裂极柱内部金相检验

分别对失效端极柱进行横切和纵切做极柱内部金相组织检验,结果如图2-2~5所示。

图2-2 极柱正常金相组织(横切)

图2-3 极柱表层大晶粒柱状晶区(横切)

图2-4 极柱纵切金相组织结构

图2-5 极柱纵切金相组织结构

图2-6 极柱断口横切沿晶腐蚀形貌

图2-7 极柱断口横切大晶粒腐蚀形貌

从图2-2~5可以看出,极柱内部局部颗粒较细小均匀,属于典型铅锡合金金相结构,而从断裂极柱内部整体状况来看,晶粒大小、分布不均匀,极柱表层有直长的粗大柱状晶区存在。

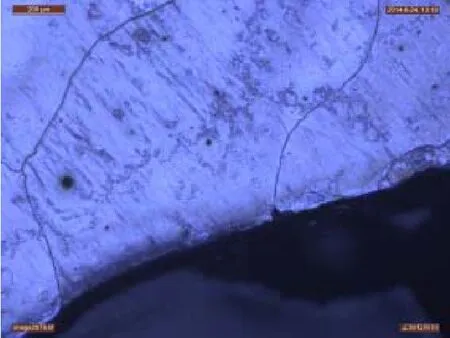

3. 失效极柱断口金相检验

对失效端极柱断口分别进行横切和纵切做金相组织检验,结果见图2-6~9。

从图2-6~9断口的腐蚀形貌可以看出,极柱的腐蚀是沿大晶界开始并伴随晶粒的均匀性腐蚀。

三、结论及原因分析

由于端极柱浇铸过程中存在组织疏松、夹杂、缩孔、细小裂纹等缺陷,在电池充放电过程中氧、硫酸电解液的作用下形成沿晶腐蚀。另外,电流通过极柱时发热,随腐蚀的加剧,极柱内阻不断增大,形成恶性循环,从而加速了极柱的腐蚀速度。

图2-8 极柱断口纵切沿晶腐蚀

图2-9 极柱断口纵切沿大晶界腐蚀形貌

由于极柱浇铸时铅锅温度、模具温度、冷却速度等不合理、合金元素配比等原因,使浇铸后极柱的金相结构中晶粒和晶界产生了大小不均、晶界较粗大的现象,特别是极柱表层粗大柱状晶区的存在,更加速了极柱腐蚀的进程。

柱状晶区的性能具有方向性,极柱表层柱状晶区的存在,降低了极柱的机械加工性能。在实际的现场操作过程中极柱受到外力的挤压、碰撞出现了侧弯,如果强行掰直势必会影响极柱的机械性能,使极柱内部产生了过大的内应力,同时对合金的金相组织也产生了破坏。

在以上综合因素的作用之下,便加快了端极柱腐蚀的速度,最终导致了极柱的断裂失效。

[1] 金相检验.机械专家网.www.MechNet.com.cn P258-271.

[2] 王杜友.浇铸板栅筋条晶区的形成及组织特性[J].电动自行车,2015.1:49-50.