首台AP1000高压氢气升压站气压试验方案及风险分析

摘要:三门核电是国内外核电厂中首个建设40MPa以上的氢气升压站,对于标准、规范、试验项目等均存在一定的挑战性。文章介绍了首台AP1000核电站高压氢气升压站系统,针对40MPa以上的高压系统提出了压力试验、气密性试验、泄漏率试验方案,分析了潜在的风险,并提出了相应的防范措施。

关键词:AP1000;高压;压力试验;气密性试验;泄漏率试验;风险分析 文献标识码:A

中图分类号:TP273 文章编号:1009-2374(2015)24-0024-03 DOI:10.13535/j.cnki.11-4406/n.2015.24.012

AP1000出于简化设计、减少设备的目的,将CVS(化学和容积控制系统)采用高压加氢技术,在电厂正常运行期间,直接向一回路注入20.68MPa以上的高压氢气,以抑制水的辐照分解,减少腐蚀产物和活化产物,降低核电厂的辐照剂量。AP1000标准设计中采用高压氢气瓶供给氢气,气瓶容积37.4L,设计压力为41.4MPa。由于国内市场上无法直接采购到41.4MPa的高压氢气,经设计院评估,三门核电额外增加一个高压氢气升压站,为六台机组提供高压氢气。

对于西屋设计的41.4MPa氢气,国内没有可以依据的标准、规范存在一定的滞后和混乱性。三门核电也是国内外核电厂中首个建设40MPa以上的氢气升压站,对于标准、规范、试验项目等均存在一定的挑战性。

1 系统概况

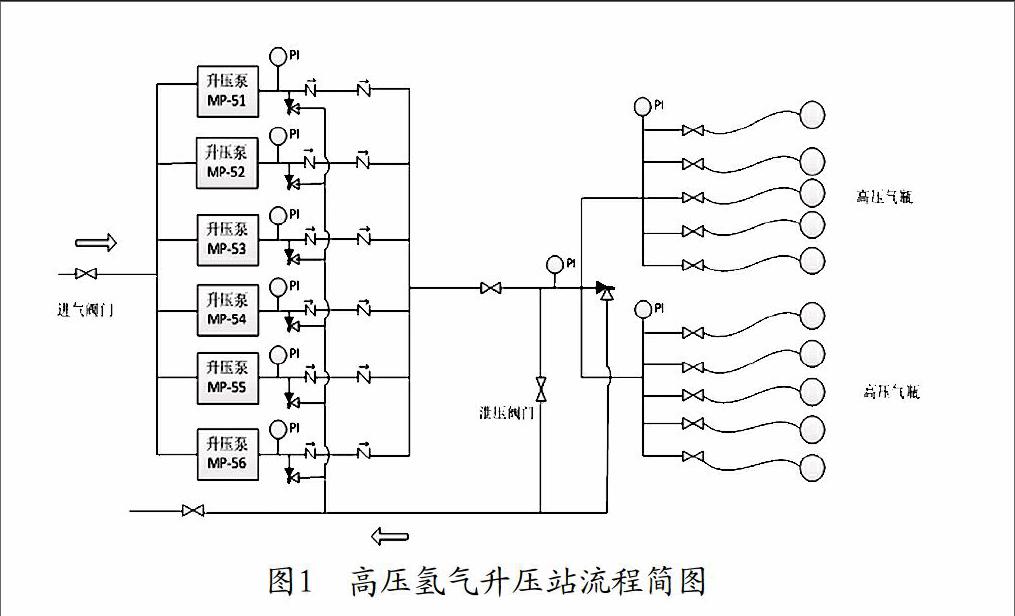

三门核电的高压氢气升压站为海德利森专用固定式氢气增压站系统,采用1.0~20MPa储气瓶中的氢气作为被压缩介质,使用低压压缩空气作为增压机动力源,把氢气增压至41.4MPa,经过高压汇流排对高压氢气瓶进行灌充,灌充完成后运至厂内高压储氢站,供高压氢气用户使用。

本台氢气增压系统为一套独立运行的系统,由对氢气增压、氢安全监控报警、系统自动监视控制等子系统组成,能够具有41.4MPa储氢瓶充装的加注能力。系统配六台独立气动氢增压泵并联设计,三台平均流量即可达到正常流量要求,可互为备份,当某个增压缸出现问题,可切换至备用增压缸运行,确保充装工作可靠性。汇流排为高压设计,采用SS316不锈钢材料,设计压力70MPa。同时可充10个瓶,分两组,可同时操作,也可分别操作,增加充装灵活性。

图1 高压氢气升压站流程简图

2 试验前准备

2.1 先决条件

流程图检查、机械检查、仪控检查、电气检查、AOV检查、PLC逻辑检查等设备单体试验均已完成,未处理完的设备缺陷不影响本试验进行。

2.2 试验方案的确定

(1)压力试验边界的确定,验证从升压泵出口经汇流排到高压氢气瓶之间的系统完整性;(2)升压设备的确定,利用设备自带的升压泵进行增压试验,同时可以验证泵的性能;(3)升压台阶等级的确定,将试验压力分为21MPa、25.5MPa、30MPa、34.5MPa、39MPa、43.5MPa六个台阶,每个台阶保压30min,合格后继续进行下一个台阶。

2.3 材料准备及临措

(1)15MPa氮气瓶组件,13MPa氦气瓶组件,检漏液;(2)向氢气升压站系统供应氮气和氦气的临时措施已完成;(3)10支高压氢气瓶与系统连接已完成,且瓶阀已打开。

2.4 安全措施

(1)试验过程中由工作负责人统一指挥,协调行动,确保安全试验;(2)设备本体超压双重保护措施:首先,增压泵超压会自动停机;其次,当压力设定失效,增压泵不停机时,系统自身内置安全阀自动开启卸压,避免超压,安全阀起跳和自恢复动作要灵活,安全阀须在标定有效期,按设计压力的1.05倍标定,试验过程中应严格控制系统压力不超过安全阀动作压力(即43.5MPa);(3)进入现场必须穿戴好安全帽、护目镜、防砸鞋等防护用品,管线发生泄漏时严禁带压紧固和锤击敲打,在对设备进行检查和检验时,不要过分用力;(4)确保安全的工作环境已建立,试验区域周围拉上警戒线、设置醒目的警示标识并有专人负责安全,防止非工作人员误入试验区域;(5)系统充氦气和氮气后,应加强工作区域氧气浓度检测,防止出现窒息事件;(6)在检查过程中,相关人员须遵守相关的安全规程,遵循设备试验程序的相关注意事项,防止事故发生。

3 试验过程

3.1 检查阀门

对阀门进行在线检查,确认阀门的开关状态。

3.2 向系统内注入氮气

(1)将氮气瓶组件连接到临措口,打开氮气瓶组件出口阀;(2)缓慢打开进气阀门,待氢气升压泵出口母管压力变送器示数上升到10MPa时,关闭进气阀门,保压10分钟,观察是否有压力下降,同时用检漏液对焊缝和连接处进行检查,如找到泄漏点,则缓慢打开泄压阀门,卸去系统压力,对泄漏点进行处理;如未找到泄漏点,则继续试验;(3)缓慢打开进气阀门,使氢气升压站系统内压力与氮气瓶组件压力平衡,观察氢气升压泵出口母管压力变送器示数,记录压力示数,保压10分钟,同上检查方法,如未找到泄漏点,则继续

试验。

3.3 氢气升压泵的初次启动

(1)按通用调试程序,对六台氢气升压泵进行运行前检查;(2)依次点动六台氢气升压泵,观察泵是否运行顺畅、无卡涩。

3.4 压力试验过程

(1)就地启动升压泵MP-51,使系统升压,待氢气升压泵出口母管压力变送器示数上升至21MPa时,就地停运升压泵MP-51,保压30分钟后,压力趋于稳定后读取压力表示数,观察是否有压力降,同时用检漏液对焊缝和连接处进行检查,如找到泄漏点,则缓慢打开泄压阀门,卸去系统压力,对泄漏点进行处理;如未找到泄漏点,则继续试验,记录氢气升压泵相关运行参数。(2)同上检验方法,继续升压至25.5MPa、30MPa、34.5MPa、39MPa、43.5MPa,试验完成后缓慢打开泄压阀门,使系统降压,待氢气升压泵出口母管压力变送器示数下降至21MPa时,缓慢关闭泄压阀门。按上述方法分别单独启动另外五台升压泵MP-52~MP56进行压力试验。试验结束后,缓慢关闭进气阀门,缓慢打开泄压阀门使系统降压,待氢气升压泵出口母管压力变送器示数下降至0MPa时,缓慢关闭泄压阀门,卸下氮气瓶组件。

3.5 气密性试验过程(第一阶段)

(1)将氦气瓶组件连接到临措口,打开氦气瓶组件出口阀;(2)缓慢打开进气阀门,待氢气升压泵出口母管压力变送器示数上升到2.5MPa时,关闭阀门进气阀门,保压30分钟后,压力趋于稳定后读取压力表示数,用检漏液对焊缝和连接处进行检查,如找到泄漏点,则缓慢打开泄压阀门,卸去系统压力,对泄漏点进行处理,如未找到泄漏点则继续试验;(3)关闭氦气瓶组件出口阀,卸下氦气瓶组件,将氮气瓶组件连接到临措口,打开氮气瓶组件出口阀;(4)缓慢打开进气阀门,待氢气升压泵出口母管压力变送器示数上升到10MPa时,关闭进气阀门,保压30分钟后,同上检查方法,如未找到泄漏点,则继续试验;(5)缓慢打开进气阀门,使氢气升压站系统内压力与氮气瓶组件压力平衡,观察氢气升压泵出口母管压力变送器示数,记录压力示数,保压30分钟后,同上检查方法,如未找到泄漏点,则继续试验;(6)就地同时启动六台升压泵,使系统升压,待氢气升压泵出口母管压力变送器示数上升至41.4MPa时,就地同时停运这六台升压泵,并用检漏液对焊缝和连接处进行检查,如找到泄漏点,则缓慢打开泄压阀门,卸去系统压力,对泄漏点进行处理;如未找到泄漏点,应继续保压不少于30分钟,无压力降则开始进行泄漏量试验。

3.6 泄漏量试验过程

使系统压力达到设计压力,观察氢气升压泵出口母管压力变送器示数为41.4MPa时,保压24小时,平均每小时的泄漏率小于0.5%时判定为合格,记录试验开始和结束时的系统压力和温度,计算系统平均每小时的泄

漏率。

3.7 气密性试验(第二阶段)

(1)关闭进气阀门,缓慢打开泄压阀门,卸去系统压力,系统压力降至0MPa,关闭泄压阀门;(2)缓慢打开进气阀门,使系统升压,待氢气升压泵出口母管压力变送器示数上升至2MPa时,关闭进气阀门,使用检漏液对焊缝和连接处进行检查,以无泄漏为合格。如找到泄漏点,则缓慢打开泄压阀门,卸去系统压力,对泄漏点进行处理;如未找到泄漏点,应继续保压不少于30分钟,无压力降。

3.8 系统恢复

缓慢打开泄压阀门,使系统降压,待氢气升压泵出口母管压力变送器示数下降至0.1MPa时,关闭泄压阀门;拆除设备临措和恢复阀门状态。

4 风险分析

40MPa以上的气压试验是一项很具有危险性的试验,风险主要来自于人身安全和系统部件安全,试验前应对试验中可能存在的风险进行识别和评估,做好相应的防范措施,确保试验顺利进行。

4.1 加压管线泄漏伤人

防范措施:试验前检查厂家提供的管道焊后PT检验记录,试压前对管线及汇流排软管和气瓶连接处进行检查,确保完好。

4.2 违章作业

防范措施:对工作组成员进行严格的试压前试验方案交底,安全交底,禁止带压修理,引起人员伤害,同时加强试验过程的人员安全检查监督。

4.3 机具风险

工机具及度量仪表使用中出现故障试验失败。

防范措施:做好应急预案准备,对可能出现的设备损坏要保证库存。

4.4 过程风险

压力上不去,试验失败。

防范措施:确保氮气供应充足且在1MPa以上,阀门的设备状态正常。

4.5 压力风险

升降压太快,引起系统内压力不平衡,损坏系统

部件。

防范措施:严格按照升压平台进行分台阶升压及缓慢泄压。

4.6 时间风险

增压设备长时间工作故障,造成系统在较高压力下长时间等待。

防范措施:试验前对加压设备全面认真检查,试验过程中安排专人加强检查。

5 结语

三门核电作为国内重点发展的三代核电首个自主化依托项目,40MPa以上压力的氢气升压站是核电厂重大危险源之一,本方案利用氮气和氦气作为试验用气,分台阶进行压力试验,分阶段进行气密性试验,确保试验的安全性和可靠性,也验证了升压泵的性能;分析了试验过程中可能存在的风险并提出防范措施,为后续众多规划建设中的AP1000项目具有一定的借鉴价值。

参考文献

[1] 顾军.AP1000核电厂系统与设备[M].北京:原子能出版社,2010.

作者简介:谢建江(1986-),男,浙江台州人,三门核电有限公司助理工程师,研究生,研究方向:核电厂气体系统。

(责任编辑:周 琼)