聚碳酸酯树脂的改性研究

徐晶晶 郭红革

(青岛科技大学高分子科学与工程学院,山东 青岛,266042)

长期以来聚碳酸酯(PC)被广泛用于机械设备、建筑工程、仪表及气照明等领域[1]。双酚A型芳香族PC是无定型、透明的热塑性聚合物,具有优良的力学性能、热稳定性、耐候性、尺寸稳定性和耐蠕变性,不足之处是其熔体黏度很高,使得成型加工性差,并且制品易于应力开裂、缺口敏感性差、价格昂贵[1]。因此采用各种技术对PC进行改性,就显得尤为重要。

聚丙烯(PP)具有密度小、耐应力开裂、较好的耐热性和化学稳定性、价格低廉等优点。PC 与PP进行共混,可以使PC 的熔体黏度降低,加工性能得到提高,而且可以降低材料的成本[2]。其中PC是极性非结晶材料,且加工温度高,而PP是非极性结晶性材料,其相容性、分散性不好,共混后两相的黏着力差。下面主要研究通过配方和加工条件的改善来改性PC存在的加工流动性差、易应力开裂、对缺口敏感、容易磨损、耐化学药品性差及价格偏高等缺点[3],达到拓宽PC产品的加工和应用范围、降低PC生产成本的目的。

1 试验部分

1.1 主要材料

PC,141R型,美国GE公司;PP,K8303型,大连西太平洋石油化工有限公司;聚丙烯接枝马来酸酐(PP-g-MAH),接枝率0.8%,宁波能之光新材料有限公司;三元乙丙橡胶接枝甲基丙烯酸缩水甘油酯(EPDM-g-GMA),接枝率1.0%,上海日之升新技术发展公司。

1.2 主要仪器及设备

熔体流动速率(MFR)测试仪,GT-7100-MI型;拉力试验机,GT-TCS-2000型;弯曲试验机,GT-TCS-2000 型;冲 击 试 验 机,GT-7045-MDH型,均由高铁科技股份有限公司提供。平行同向双螺杆挤出机,D36,南京科亚机械有限公司。塑料注射成型机,130F2V,东华机械有限公司。扫描电镜(SEM),JSM-7500F型,日本电子公司。

1.3 试样制备

将原料PP在80℃烘箱中烘干2h,原料PC在120℃下烘干4h。共混物按照一定的比例确定配方挤出造粒,之后注射成型。

为研究在一定配比下不同改性剂对共混试样的影响,用PC分别与PP-g-MAH,EPDM-g-GMA共混制得试样,来探究相同配比下PC/PP,PC/PP-g-MAH及PC/EPDM-g-GMA试样的性能。

1.4 性能测试

拉伸性能按照GB/T 1040—1992标准测试,室温25℃,测试速率10mm/min。弯曲性能按照GB/T 9341—2000标准测试,跨度64mm,弯曲速度2.0mm/min。冲击性能按照 GB/T 1043—1993标准测试。MFR根据GB 3682—2000测试,温度300℃,负荷1.200kg。维卡软化温度按照GB/T 1633—2000标准测试,加热速度120℃/h。用SEM观察试样形态取得不同放大倍数的照片。

2 结果与讨论

2.1 配比对PC/PP力学性能影响

PC/PP按不同的共混比共混,图1为各PC/PP共混物的MFR。由图1可见,随着PP含量的增多,PC/PP的MFR先是不断增加,当PP的量继续增大,而PP分散相又不能很好地扩散,共混物的MFR将有下降趋势。

图1 不同配方PC/PP的MFR

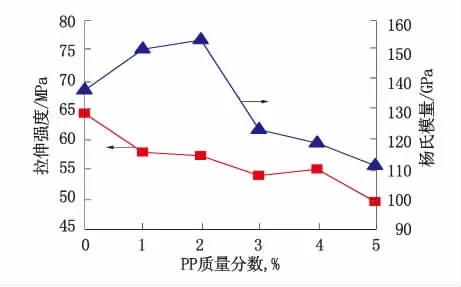

图2 不同配方PC/PP的拉伸性能

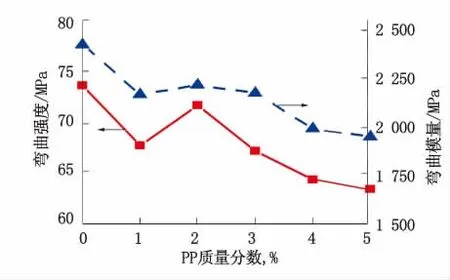

图3 不同配方PC/PP的弯曲性能

从图3弯曲性能可看出,不断增加共混物中PP的含量,试样的弯曲强度先降低,当PC/PP质量比为98∶2时弯曲强度最好,随后又逐渐降低,当PP含量较少时共混物的弯曲模量即抗弯曲变形能力较好。

图4为共混物的冲击性能,聚合共混物的离散粒子尺寸很大程度上依赖于混合物的组成,因为某种成分的增加会伴随着分散相浓度的增加。由于PC是极性且非结晶的聚合物,而PP是非极性结晶的,两相之间有轻微的扩散,相界面明显,界面结合力小,因此,随着PP份数的增多,冲击强度降低。

图4 不同配方PC/PP的冲击性能

2.2 不同改性剂对PC力学性能影响

具有极性和非结晶性的PC与非极性结晶的PP共混两相界面黏结力不理想,从而选用PP-g-MAH和EPDM-g-GMA分别与PC共混改性。

下面用PP-g-MAH 和EPDM-g-GMA分别与PC共混,进而研究共混物性能的改善情况。各共混试样的物理性能测试见表1。

表1 不同改性剂对PC物理性能的影响

从表1可明显看出,在质量比为98∶2的共混比下,PC 分 别 与 PP,PP-g-MAH 及 EPDM-g-GMA共混后,PC/PP共混后试样拉伸强度低于接枝物与PC共混所得试样的拉伸强度,而且相差很大,说明用接枝物来改性可提高试样的拉伸强度。共混试样的弯曲强度相对PC/PP有所提高,PC/PP-g-MAH共混试样的弯曲强度高些。

综合以上性能测试发现,用EPDM-g-GMA改性PC比直接用PP来改性PC更有优势。

2.3 共混物的微观形态结构

用SEM观察了PC/PP(98∶2)[见图5(a),(b),(c)]和 PC/EPDM-g-GMA(98∶2)[见图5(d),(e),(f)]共混试样的断面形态。分别观察并比较在相同的放大倍数下,这2种共混试样微观结构的异同。在图中选取了4个比较清晰且大小较均匀的微粒,如图中红圈所标,测量粒径数据:PC/PP的粒径为0.4~0.6 μm,PC/EPDM-g-GMA的为1.3~1.5μm。

图5 共混物冲击断面的SEM分析

从图5(a)中可看出,PC明显为连续相,PP作 为分散相,从断面上可计算出粒径大约0.4~0.6μm,断面表面不平整且能看到分散相PP微粒密度很小的均匀分布其中,断痕非常明显,断口大多比较平滑,断面几乎看不到韧窝,说明两相间黏着力差,试样的断裂大部分为脆性断裂,韧性断裂极少,两相相容性不好。图5(b)中可看出,断面中有很少的部分属于韧性断裂,分散相PP的微粒分布在其中,粒径的尺寸极不均匀,断面表面平整性很差。从图5(c)观察,断面表面存在明显的断痕且极不平整,上面有很多分散相PP的微粒,韧窝也比较少,明显的脆性断裂,只有极少数的韧性断裂。

由图5(e)可见,中断面明显看到有拔出的痕迹,EPDM-g-GMA为分散相,PC为连续相,粒径大约在1.3~1.5μm,试样的断裂多为韧性断裂。图5(e)中可明显看到试样断面的表面有许多分散相EPDM-g-GMA被拔出的微孔,还有一些微粒嵌在连续相PC中,两相的黏着力明显改善。图5(f)中观察到很多断层且断面表面均匀分布着分散相EPDM-g-GMA微粒,大多是从连续相PC中拔出,少部分嵌在其中,主要是韧性断裂,两相的黏着力明显增强,粒径范围也明显增大。

由图5可见,在相同的放大倍数下,EPDM-g-GMA对PC的增韧效果明显比PP的要好。EPDM-g-GMA的加入降低了两相的界面张力,两相间的黏着力得到提高且粒径的分布变窄,明显地改善了两相的相容性,起到了很好的增韧效果。

3 结论

a) PC的加工流动性较差,加入不同配比的PP与PC共混后,根据测试结果,试样加工流动性有较大提高。

b) 与PC/PP相比,在相同的配比条件下,PP-g-MAH 或EPDM-g-GMA与PC共混后,共混物的力学性能得到提高,并且其加工流动性也有较大的提高,综合性能较PC/PP共混物有明显增强。SME观察试样发现PC/EPDM-g-GMA两相的黏着力比PC/PP的有很大改善,相容性也有明显提高。

[1] 胡文军.聚碳酸酯的力学性能及其在撞击力学中的应用[J].中国工程物理研究院科技年报,2013,22(6):141-143.

[2] 戴芳,闫烨,孙安垣.2006年我国热塑性工程塑料进展[J].工程塑料应用,2007,35:68-74.

[3] Paukszta D,Garbarczyk J,Sterzynski T.Structure of polypropylene/polycarbonate blends crystallized under pressure [J].Polymer,1994,36(6):1309-1313.