有限元分析在紧固件塑性成形领域中的应用

赵 辉,李 旭

(1.富奥汽车零部件有限公司 紧固件分公司,吉林 吉林 132012;2.北华大学 信息技术与传媒学院,吉林 吉林 132013)

有限元分析在紧固件塑性成形领域中的应用

赵 辉1,李 旭2

(1.富奥汽车零部件有限公司 紧固件分公司,吉林 吉林 132012;2.北华大学 信息技术与传媒学院,吉林 吉林 132013)

随着汽车紧固件国产化的日益增加,紧固件形状趋向异形化发展,紧固件的成形设备一般采用多工位冷镦机或冷成型机。通过利用有限元模拟分析,一方面可以有效地发现成形过程中出现的问题,以优化工艺,缩短产品研发的周期;另一方面,可以分析模具的受力状况,判定应力集中区域,通过改进模具结构,提高模具寿命。进行了有限元法的概述,阐述了有限元分析的输入输出参数及基本步骤。通过对有限元软件RIPLS的应用,解决了生产中出现的实际问题。

紧固件;紧固件基本理论的研究;金属塑性成形;有限元分析

基于中国乘用车广阔的市场,大众、通用、丰田和马自达等国外著名汽车公司相继在中国建立了合资公司,为了降低成本,各大汽车公司紧固件国产化进程日益加快。紧固件的种类从单纯的六角螺栓、六角法兰面螺栓等标准紧固件,向多元化、异型化发展,以往的镦锻成形经验已经不能满足异型紧固件成形的发展需要,调试失败次数的增加已成为制约紧固件开发速度的一个重要因素。

富奥汽车零部件有限公司从2007年开始在紧固件塑性成形领域开展了有限元分析的应用,对于异型产品,通过有限元分析来优化成形过程和模具结构,有效减少了调试次数和缩短了产品研发周期。

1 有限元分析概述

有限元法(Finite Element Method,FEM)在实际应用中被称为有限元分析(Finite Element Analysis,FEA),是一种模拟设计荷载条件,并且能够在确定荷载条件下设计响应的方法[1]。

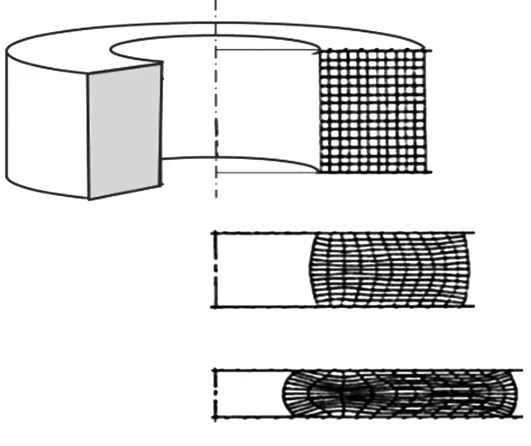

轴对称单元划分如图1所示,把物体划分成微小领域的若干单元。该图例是一个圆环压缩的轴对称问题,纵断面的右半部分用四边形单元进行分割[2]。单元的角点称为节点,有限元法是以各节点的节点速度作为基本变量参数。在轴对称变形中,各节点在半径r方向和z轴方向具有速度分量(见图2),变量数是节点数的2倍。

图1 轴对称单元划分

图2 节点的速度

计算的基本原理是基于节点力平衡的偏微分方程,在FEM中把偏微分方程式转换为节点速度的联立方程式,求解得到各节点的速度。由求得的节点速度通过内插法近似求得单元内的速度分布,由速度分布计算得到应力、应变等参数。

内插法求得的单元内部值,与正确解之间存在若干误差,单元越大,这个误差就越大。随着节点数的增加,即单元越小、越多,计算精度会变高。另外,在求解联立方程的行列式计算中,系数个数与变量数的平方成正比,所以,单元个数的增加将大大延长计算时间。

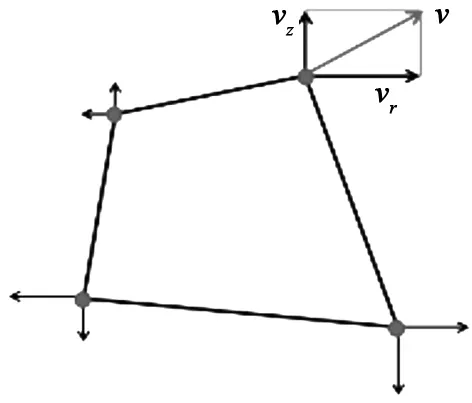

锻造模拟时,材料的变形状态需要追踪到加工终了阶段。将整个变形时间等间隔地进行分割(见图3),时间增量(变形步数)Δt后的形状决定以后,进行新节点速度的计算,并计算此时的应力、应变,直到变形的最后阶段反复计算完成。

图3 节点速度与变形轨迹

第一变形步最初状态节点i的x坐标表示成xi(0),x方向节点速度用ui表示,时间增量Δt最后的坐标位置xi(l)可用下式求得:

xi(l)=xi(0)+uiΔt

(1)

第一变形步节点移动量的大小与单元的大小相比,如果不是足够小,就会积累形状误差;因此,如果单元分割很细小,时间分割也需要很小。

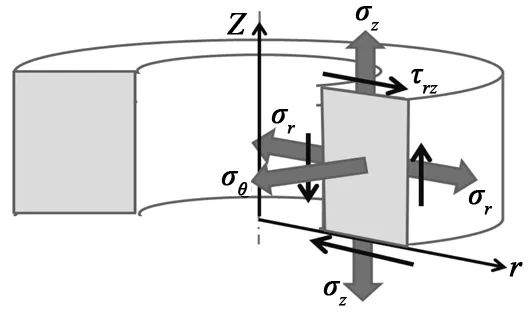

FEM是对应力、应变的各变量的值进行计算。应力表示物体内部单位面积上的力,与表面上单位面积的压力具有相同的单位。轴对称问题的应力分量如图4所示,在轴对称变形中,有与断面垂直的应力(正应力)σr,σz,σθ,和与断面平行的应力(剪应力)τrz共4个应力成分。根据坐标系的选择,存在剪应力为零的坐标系方向。轴对称问题中圆周方向的应力σθ总是主应力。从半径方向的应力σr、轴方向的应力σz和剪应力τrz可以计算出r-z面上的2个主应力。最大的主应力σmax称为最大主应力。把σmax设为模具破坏的判定参数。

图4 轴对称问题的应力分量

2 有限元分析在紧固件金属塑性成形方面的应用

金属塑性成形过程是个复杂的弹塑性的变形过程,影响因素众多,如:模具形状、毛坯形状、材料性能、温度及工艺参数等。该过程涉及到几何非线性、材料非线性和边界条件非线性等一系列难题。紧固件的成形设备一般采用多工位冷镦机或冷成型机,工位数量从2~6个不等,以往成形过程工艺都是凭借工艺工程师积累的经验来编排,由于金属在锻压时流动的复杂性,经常出现调试失败,须重新制定成形工艺或修改模具结构,这样就延长了产品开发的周期。

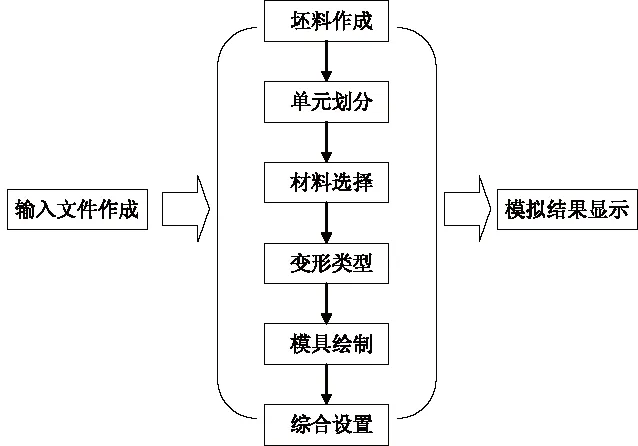

有限元分析的出现,使金属成形缺陷的可预见性得到可能。本公司于2008年引进了国内自主研发的有限元软件RIPLS(锻王),该软件专门针对金属塑性成形过程开发,具有实用化的页面前处理和后处理,输入计算用模型CAD化制作简单,计算结果的输出实现了曲线化,动画化一目了然。该软件可对二维的轴对称、平面应变,以及可以近似简化为二维的三维问题进行模拟解析,可以得到变形过程中每一时刻的金属流动、应力分布、应变分布、面压分布和成形压力大小等工艺设计所必需的数据。同时,还可以对模具的弹性变形进行解析。它包括基础数据、体积与报价、吨位计算、压力计算、模具计算、成形模拟和设计技术等7个部分。成形模拟部分包括前处理、处理和后处理等3个模块,前处理包括坯料作成、单元划分、材料选择、变形类型、模具绘制和综合设置等6个步骤(见图5)。

图5 有限元分析基本步骤

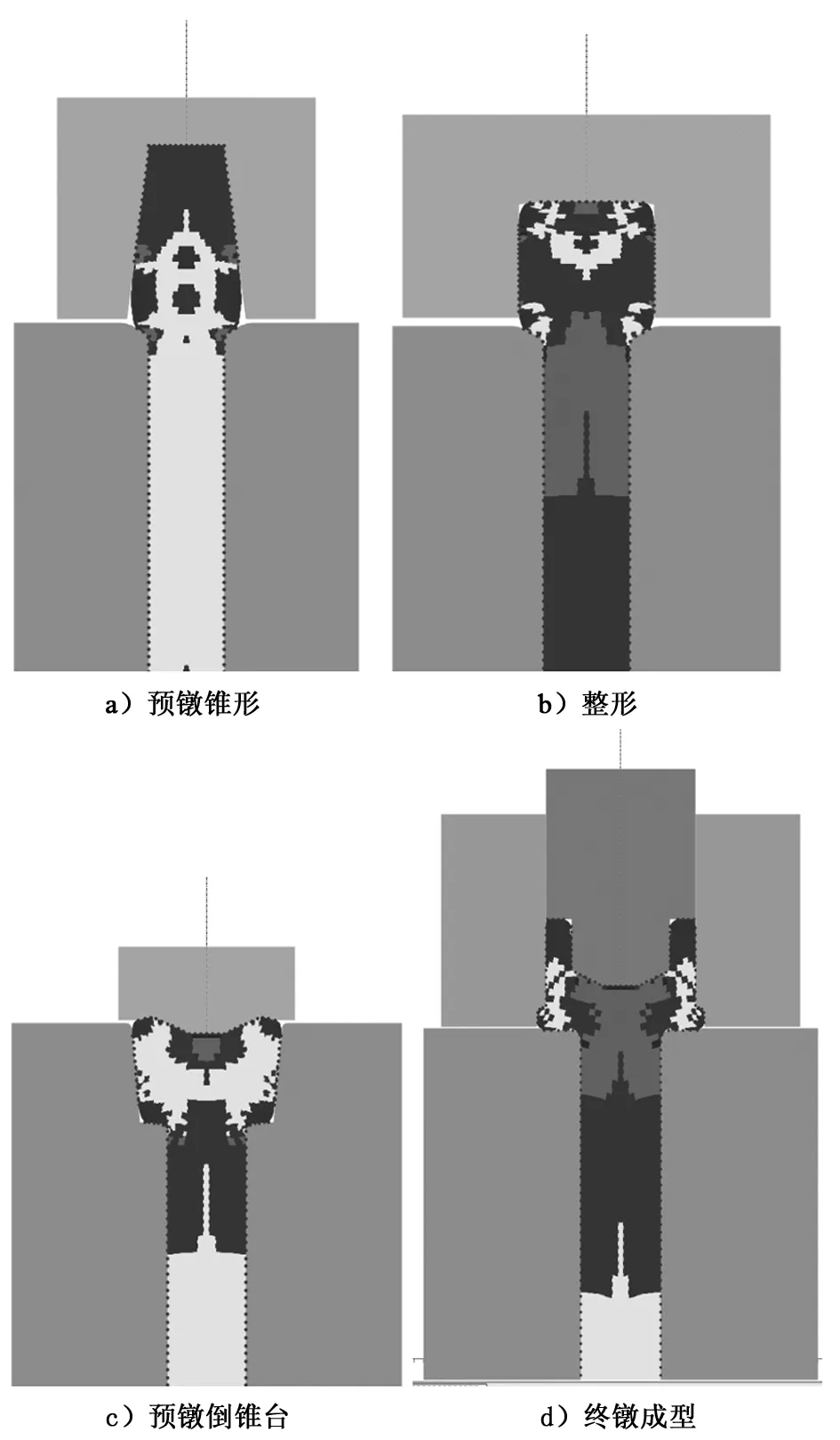

2.1 圆柱头内多齿凸缘螺栓的变形机理分析

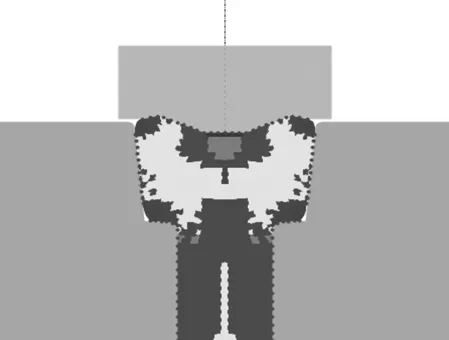

本文应用RIPLS有限元软件分析圆柱头内多齿凸缘螺栓的变形机理。圆柱头内多齿凸缘螺栓是大众公司的一类典型产品,在实际生产加工中,存在圆柱缺肉、内多齿冲头寿命低等缺陷。以往的生产工艺是三工位成形,成形步骤为:下料→预镦锥形→预镦倒锥台→终镦成形。经过有限元分析,发现在预镦倒锥台工序有严重的变形缺陷(见图6)。

图6 倒锥台的变型缺陷

经过有限元分析,在镦倒锥台工位前增加一个整形工位,改善了变形所产生的缺陷,现生产应用较好,成形步骤修改为:下料→预镦锥形→整形→预镦倒锥台→终镦成形(见图7和图8)。

图7 改进后的成形步骤

图8 改进后缺陷消除

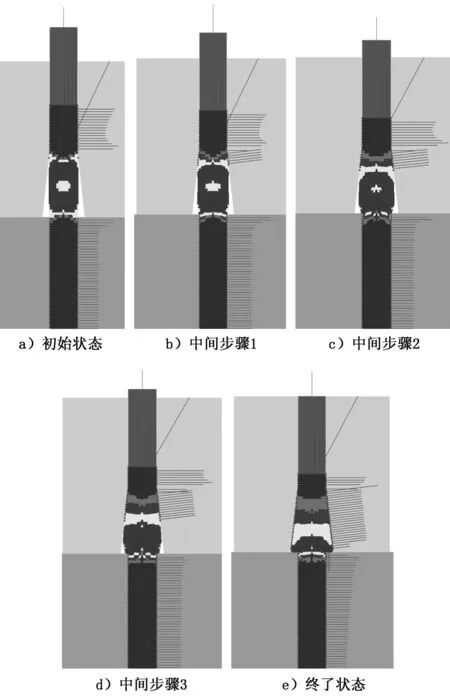

2.2 螺栓头部预成形浮动原理分析

本文应用RIPLS有限元软件分析螺栓头部预成形浮动原理。冷镦或冷挤压螺栓在预成形工位,头部的稳定性是螺栓变形的一个关键因素,如果螺栓头部预成形不好,在后序的头部成形中头部也不会稳定,造成同轴度超差,或头部不成形。大众、马自达等国外公司螺栓的头部装配对边和凸缘尺寸比正常的对边和凸缘尺寸大一号,镦锻比(螺栓头部用料长度和用料直径的比值)为3~4.5,而一般锥形结构的头部预成形只有在镦锻比为2~3时才能稳定。本公司从研究浮动锥形模的成形机理入手,进行了实践应用。近几年浮动锥形模已被广泛应用到大镦锻比的长杆件上,镦锻比最大可以达到6。应用有限元软件分析模拟浮动锥形的变形步骤如图9所示。

图9 浮动锥形的变形步骤

3 结语

通过上述分析,可以得出如下结论。

1)有限元分析在本公司紧固件基本理论分析和冷成形模拟中已经得到了成熟的应用。

2)有限元分析经过前处理、处理和后处理等3个步骤。前处理包括模拟毛坯的图形建立、网络的划分、约束条件的制定和模具结构的选择等,不同的设置条件会产生不同的模拟结果。

3)有限元分析并不是万能的,在应用中有一定的局限性,如镦锻分析中不能区分出有、无排气的效果,无法进行镦锻状态失稳的分析,无法准确识别材料磷皂化状态对长杆件缩细和大正挤比变形的影响,这需要工艺工程师具备丰富的实践经验,正确认识模拟中出现的问题,并通过改变模具结构和工艺方案来解决问题,最后通过再模拟来验证,这样就减少了试模的时间和试模次数,加快了产品开发的进度。

4)要扩大有限元分析的应用范围,具体包括:开展直纹滚花,进行螺纹滚丝加工机理研究,减轻和消除滚花及螺纹齿尖齿侧裂纹;开展热加工状态下螺栓头下R角裂纹的产生机理研究,确保R角的平整和光滑,保证高强度螺栓的质量;开展凸缘尼龙自锁螺母冷成形机理研究,提高模具使用寿命。

[1] 小坂田宏造,王欣.锻造成形的计算机模拟[J].金属加工(热加工),2013(3):46-47.

[2] 杜平安.有限元网络划分的基本原则[J].机械设计与制造,2000(1):34-36.

责任编辑郑练

中国兵器工业电子集团气象探测产品圆满完成首都阅兵气象保障工作

为了确保中国人民抗日战争暨世界反法西斯战争胜利70周年大会暨首都阅兵的顺利进行,应北京市气象局(人工影响天气办公室)邀请,中国兵器工业集团北方通用电子集团西安电子工程研究所“中兵人影”气象探测产品(全固态双偏振天气雷达、地基多通道微波辐射计)参加了“9·3”首都阅兵气象观测保障工作。根据北京市气象局统一安排,“全固态双偏振天气雷达”架设在山西省忻州市忻府区国家气象观测站,“地基多通道微波辐射计”架设在北京市延庆国家基本气象站,进行首都阅兵气象观测保障工作。研究所派出两个项目组技术人员全程跟踪参与。气象保障期间,“全固态双偏振天气雷达”按北京气象局计划安排执行观测任务,每天定时开机,充分积累当地气象资料。

——摘自中国兵器工业集团公司网

ApplicationofFiniteElementAnalysisintheFieldofFastenersofPlasticForming

ZHAO Hui1, LI Xu2

(1.Fasteners Branch Company of Fawer Automotive Parts Co., Ltd., Jilin 132012, China;2.Beihua University College of Information Technology and Media, Jilin 132013, China)

With the growing nationalization of automotive fasteners and fastener shapes trend abnormity, metal forming equipment of fasteners generally uses multi-station cold heading machine or cold forming machine. Through the use of finite element analysis, we can effectively identify problems in forming process to shorten the product development cycle. On the other hand, the force of the mould can be analyzed to determine stress concentration region. Because of the improvement of the mould structure and prolong its life. Paper reprents the finite element method, and through the application of finite element software ripls, we solve the practical problem.

fasteners, study on the basic theory of the fasteners, metal forming, finite element analysis

TG 312

:B

赵辉(1972-),男,高级工程师,大学本科,主要从事高强度紧固件设计、制造和装配等方面的研究。

2015-03-26