汽车动力总成悬置耐久试验载荷谱研究

张 平,王海沛,段小成,叶必军

(1.上海汽车集团股份有限公司 乘用车公司,上海 201804;2.泛亚汽车技术中心有限公司,上海 201201;3.宁波拓普集团股份有限公司,浙江 宁波 315800)

汽车动力总成悬置耐久试验载荷谱研究

张 平1,王海沛2,段小成3,叶必军3

(1.上海汽车集团股份有限公司 乘用车公司,上海 201804;2.泛亚汽车技术中心有限公司,上海 201201;3.宁波拓普集团股份有限公司,浙江 宁波 315800)

以某轿车动力总成悬置系统为研究对象,对其道路载荷谱进行了处理分析,并基于悬置系统伪损伤进行了编辑,以达到耐久试验加速的目的。通过试验迭代控制技术,台架复现了动力总成悬置在试验场各工况下的载荷。悬置系统在MAST试验台架进行了道路模拟耐久性试验。试验表明,所采用的方法可成功用于动力总成悬置的耐久性试验。

悬置;道路模拟;迭代;数据处理;耐久试验

室内道路模拟试验具有周期短、安全可靠、可控性好、重复性强和精度高等特点[1]。通过迭代控制技术,可复现整车、系统总成及零部件在道路上承受的实际载荷。

本文以动力总成悬置系统布局方式为三点支承(即发动机悬置、变速箱悬置和后悬置)的某轿车为研究对象,采集试验场各工况载荷谱并对其进行处理、分析、编辑和迭代,最终获得多轴模拟试验系统的驱动信号,在短时间内再现动力总成悬置系统在试验场的失效形式。

1 多轴模拟试验台介绍

多轴模拟试验台(Multi-axial Simulation Table,MAST)系统模拟车辆纵向、侧向和垂向等3个方向的平动,以及侧倾、俯仰和横摆等3个方向的转动,能够精确模拟汽车在实际运行中的振动环境[2]。

MAST试验台适用任何一种可从整车借助一些弹性零部件分离的总成及零部件的测试[3],如用于仪表板、座椅系统、保险杠、发动机悬置、油箱和水箱等部件的试验[4],通过对台面的控制来再现在真实工况下试件的位移、加速度、力或应力等。

目前,MAST试验台的液压缸布局方式主要有2种:一种是最传统的正交式,即在Z轴(垂向)上布置3个液压缸,在X轴(纵向)和Y轴(侧向)上分别布置1个和2个液压作动器,其主要振动输入来自于垂向,纵向和侧向振动输入相对小一些[5];另一种为六杆并联式,该系统由3个相错60°角的等边三角架组成,每个三角架的顶点与2个低点由液压缸相连接,其机械结构紧凑,缩小了设备安装空间,同时还提供了更大的平移距离和旋转角度[6]。本文应用美国MOOG公司的MAST试验台(见图1),该设备为典型的六杆并联式,另外附带1台扭矩输入设备,共同组成动力总成悬置道路模拟试验系统。

图1 美国MOOG公司MAST试验台

2 道路载荷谱采集

为获得悬置系统真实的载荷情况,按规范要求采集某试验场25种典型的工况(包括石块路、坑洼路、市区工况、加速、制动和转弯等)。为尽量消除偶然因素和驾驶人驾驶习惯的影响,在试车场道路载荷谱采集中,由3名驾驶人分别进行采集,每人采集5个循环[7]。

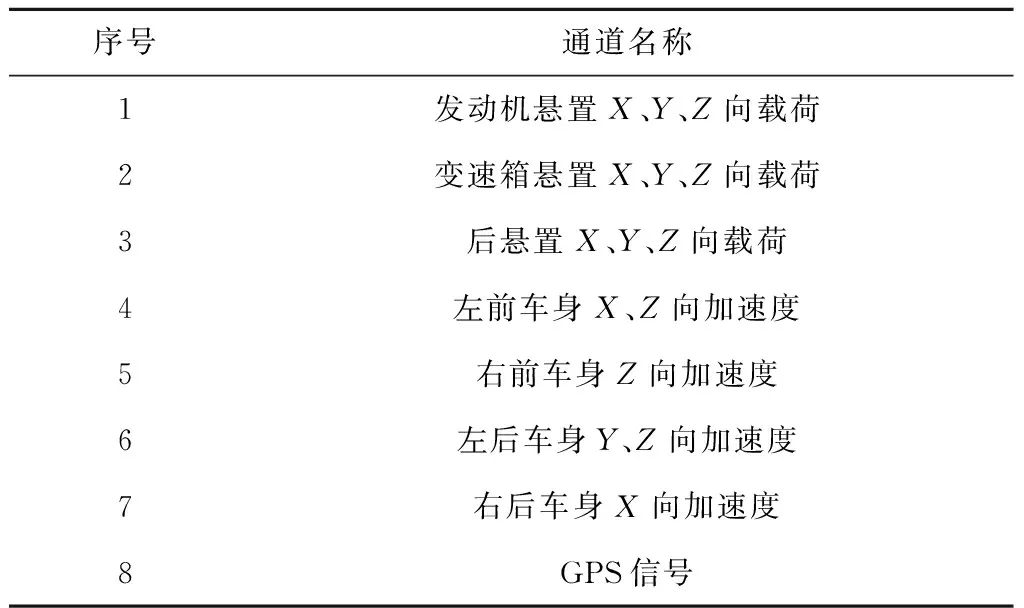

台架迭代控制信号根据下述原则来选取,道路载荷谱中高频信号主要来源于石块路,频率为0.5~40 Hz,利用加速度进行模拟控制;而低频信号主要来源于汽车加速、制动产生的纵向力及汽车转弯时产生的侧向力,利用力和位移进行模拟控制。考虑现实状况,本次道路载荷谱采集选择的位置见表1。

表1 道路载荷谱采集位置

力传感器采集动力总成悬置承受3个方向(即X、Y、Z向)的载荷,其作用如下:一方面,进行试验场与台架迭代响应信号的相关性分析,验证台架迭代精度;另一方面,将悬置载荷信号作为迭代控制的目标信号。有时也可利用应变片代替采集悬置承受的载荷。采集的车身加速度作为迭代控制的目标信号,控制车辆的运动姿态,GPS信号用来监控车辆运行速度。

3 数据分析处理

本次试验运用nCode软件对试验数据进行处理、分析、计算和编辑等操作处理。

3.1 道路载荷谱预处理

数据分析前要选取有效的时域信号,首先对原始时域信号的各通道进行预处理,主要包括异常信号剔除,去除漂移以及一些不能代表试验真实载荷水平的信号。

异常信号有如下情况。

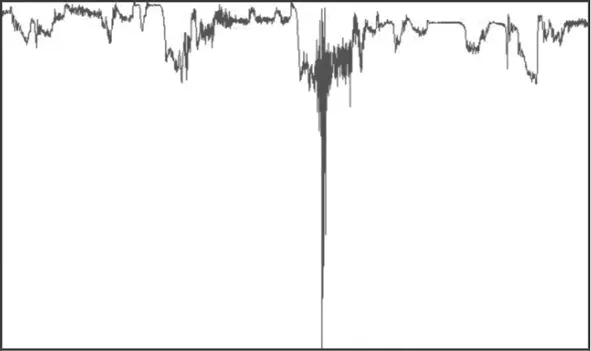

1)尖刺点。一般由于电干扰或意外的物理撞击所引起。在坑洼路工况(简称B工况)中由于车辆受到意外撞击,后悬置X向载荷达到-14 000 N,根据同种工况的历史数据判定其为尖刺信号(见图2),应予以剔除。

图2 异常信号

2)噪声信号。主要由传感器松脱、电缆磨损或接头损坏产生,其特征数据值偏离中心比较严重。

3.2 载荷谱分析

在实际使用环境中,汽车结构受到的载荷大多属于随机载荷。对于随机载荷,主要采用时域、频域及雨流域等统计分析方法[8]。

3.2.1 时域分析

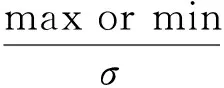

时域分析主要通过各通道的统计值进行分析,包括最大值、最小值、均方根值、峰值因数和伪损伤值等,峰值因数(CF)公式如下:

CF>6意味着数据中可能存在毛刺或其他不规则干扰。

通过各通道时域统计值判断信号的一致性和有效性,并且可以作为迭代效果的验证参考。

3.2.2 频域分析

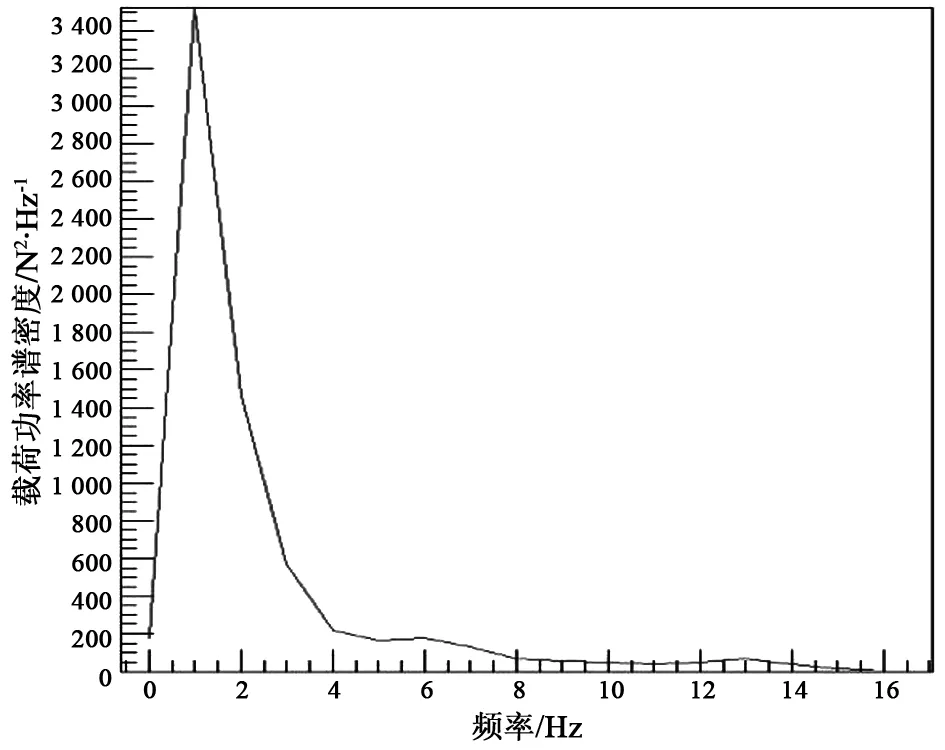

频域分析是获得各通道时间历程信号幅值的均方值随频率的分布,得到不同频率下载荷能量分布的功率谱密度图。由于其保留了载荷的全部信息,因而被认为是一种较精确、严密的载荷统计方法[9]。

石块路工况(简称A工况)发动机悬置Z向频域图如图3所示,能量主要集中在≤35 Hz的频率范围,B工况发动机悬置X向频域图如图4所示,能量主要集中在≤16 Hz的频率范围;因此,对两种工况进行不同的频域段的滤波处理。安装在MAST试验台架上的样件承受惯性反力,无法复现低频大位移信号,所以A工况发动机悬置Z通道滤波频率为0.5~35 Hz。而扭矩输入设备联接的样件承受固定反力,可复现低频信号,所以B工况发动机悬置X通道滤波频率为0~16 Hz。

图3 A工况发动机悬置Z向频域图

图4 B工况发动机悬置X向频域图

4 数据编辑

在试车场采集的数据中,并不是所有的载荷都对试件寿命产生等量破坏(某些载荷也许不会对破坏产生影响)。如果能够通过对数据的编辑,将信号中对试件破坏没有影响的载荷剔除,这样就可以缩短试验周期。

4.1 删除损伤贡献小的工况

利用nCode软件损伤模块计算各工况所关注通道的伪损伤值,统计其占该通道整个耐久试验周期的比例(见表2),市区工况(简称C工况)关注通道损伤贡献比例很小(接近于0%),可将其排除掉。最终损伤贡献相对较大的工况剩下16组。

表2 C工况各通道损伤贡献比例

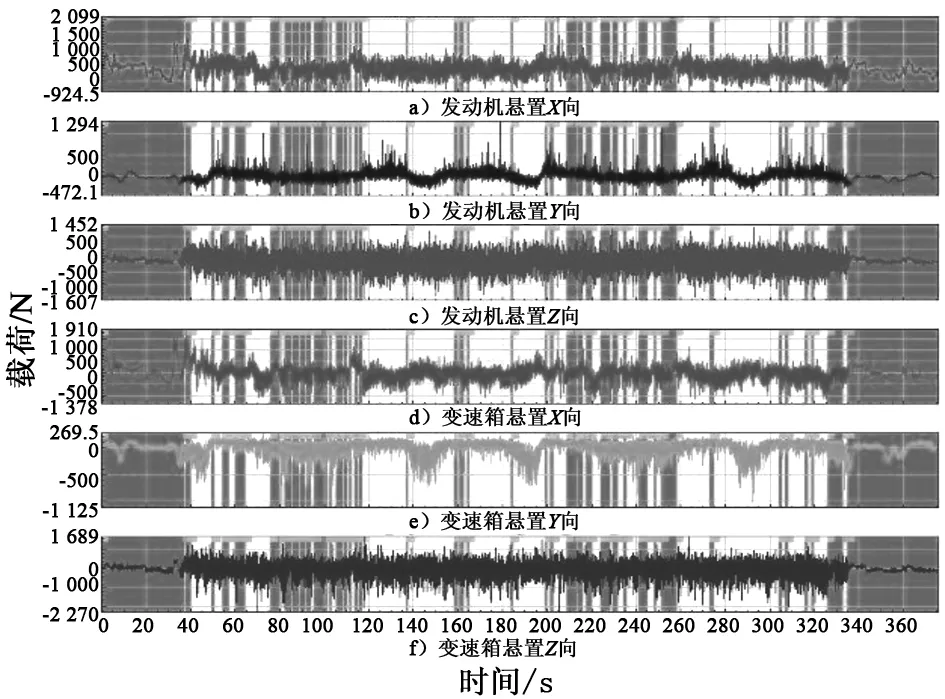

4.2 删除损伤贡献小的信号

基于试验所关注的通道,将信号中对试件破坏没有影响或影响较小的载荷剔除。目标是保证编辑后的数据能够保留原始数据所对应试件疲劳损伤值的90%以上。利用nCode软件计算伪损伤,识别出各通道损伤较小的时间片段并记录下来,通过二次编辑,删除损伤较小的载荷信号,删减的片段需同时应用于所有的数据通道,以保证各通道信号的原始相位关系保持一致(见图5)。编辑后的信号之间采用0.1 s的SineOverlap进行平滑处理,避免信号突变,保证迭代的收敛。

图5 A工况下悬置时域信号编辑

编辑信号时需注意如下几点:1)保留必要的极端(瞬态)路面;2)根据各工况的特征,编辑后的路面总长度应不少于原路面长度的一定比例,以避免过分取舍和强化而引起信号失真;3)避免产生附加损伤。

验证编辑数据的效果,将编辑数据的每个通道伪损伤值、最大值、最小值、PSD与原始数据进行比较。伪损伤值需保留>90%,PSD损失<20%,最大值、最小值均保持不变。通过数据的编辑将310 h的耐久试验压缩到210 h。

5 迭代计算

迭代一般分为如下几步:系统识别、建立逆向模型及产生初次驱动信号、迭代。

5.1 系统识别

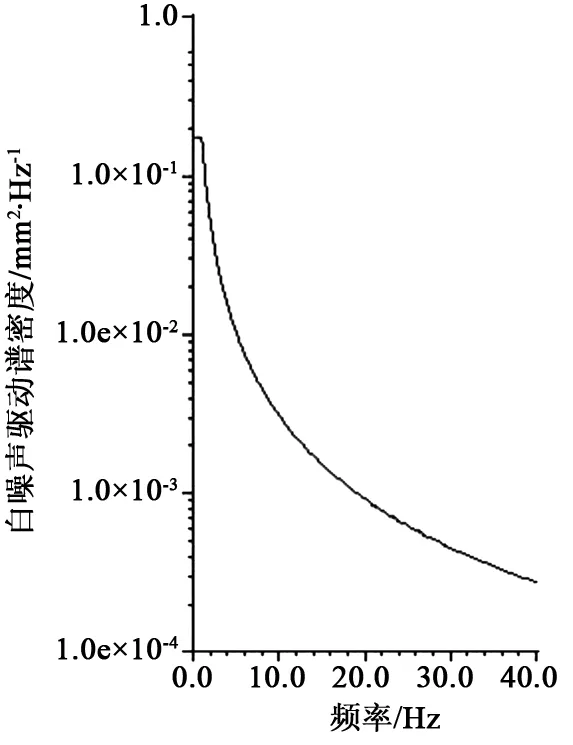

在台架上对整个试验系统施加激励,建立驱动信号同试验系统响应信号的数学模型,目的是获取系统的传递函数或频响函数。

设置白噪声(驱动信号)各通道属性(见图6),包括频率下限(lower cut-off frequency)、能量开始衰减频率(break frequency)、能量衰减速率(exponent)和频率上限(upper cut-off frequency)。根据经验,位移控制形式的能量衰减速率一般设置在1.5~2单位;然后,设置白噪声信号的幅值分布,白噪声的时间越长,传递函数越精确,但不宜过长,100 s即可。运行白噪声,计算试验系统的频响函数。

图6 白噪声频率成分曲线

5.2 建立逆向模型及产生初次驱动信号

建立逆向模型,试验系统的响应作为输入,液压缸的驱动作为输出;使用逆向模型,计算液压缸的初次驱动信号,从而实现一组特定的试验系统响应目标。

5.3 迭代控制

台架控制频带宽度的设置范围应大于目标信号的频带宽度。迭代过程中最关键的操作是设置gain值(即增益系数)。gain值的设置取决于系统的线性程度,初次迭代时gain值应尽量设置小一些(0.3~0.5)。如果迭代不收敛,可调整gain值来解决。某些通道之间存在耦合相互影响现象,可通过调整gain值进行协调,如进行B工况迭代时,后悬置X向迭代响应超出,而Z向未达到目标值,Z向迭代响应的增长促进X向载荷的继续加大,这种情况需抑制X向增益,通过调整X向gain值到0.1,迭代最终收敛。gain值可分别在频域或时域进行控制,保证在某个时间段或某个频域段的增益减小。

5.4 迭代精度评价

迭代精度的评价方法包括时域、频域和伪损伤值等的前后比较。

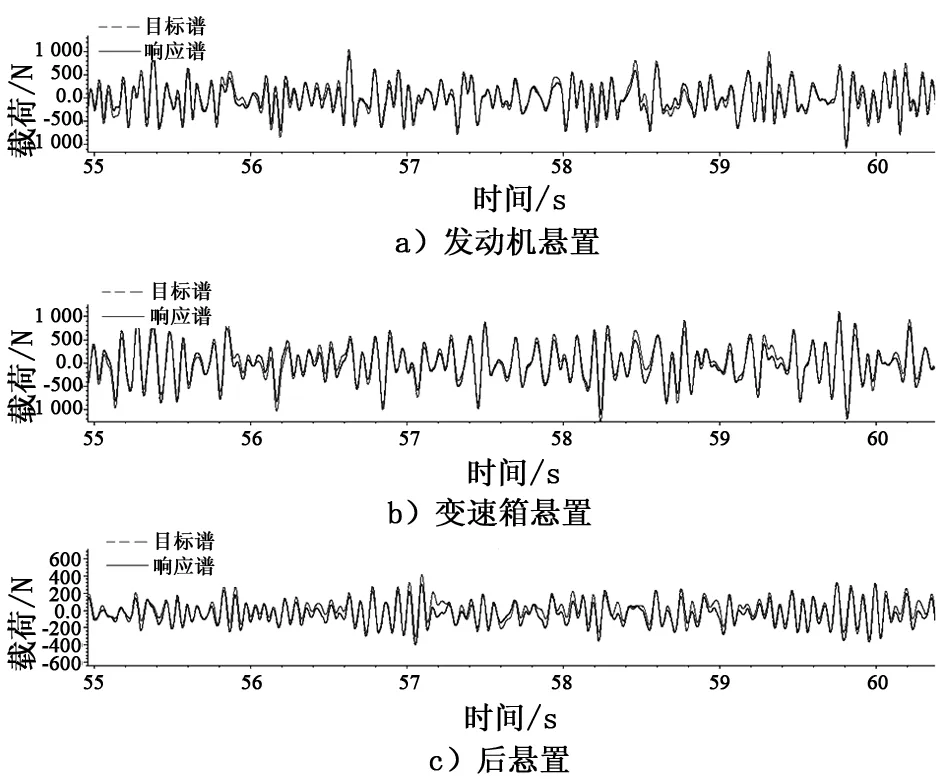

5.4.1 时域评价

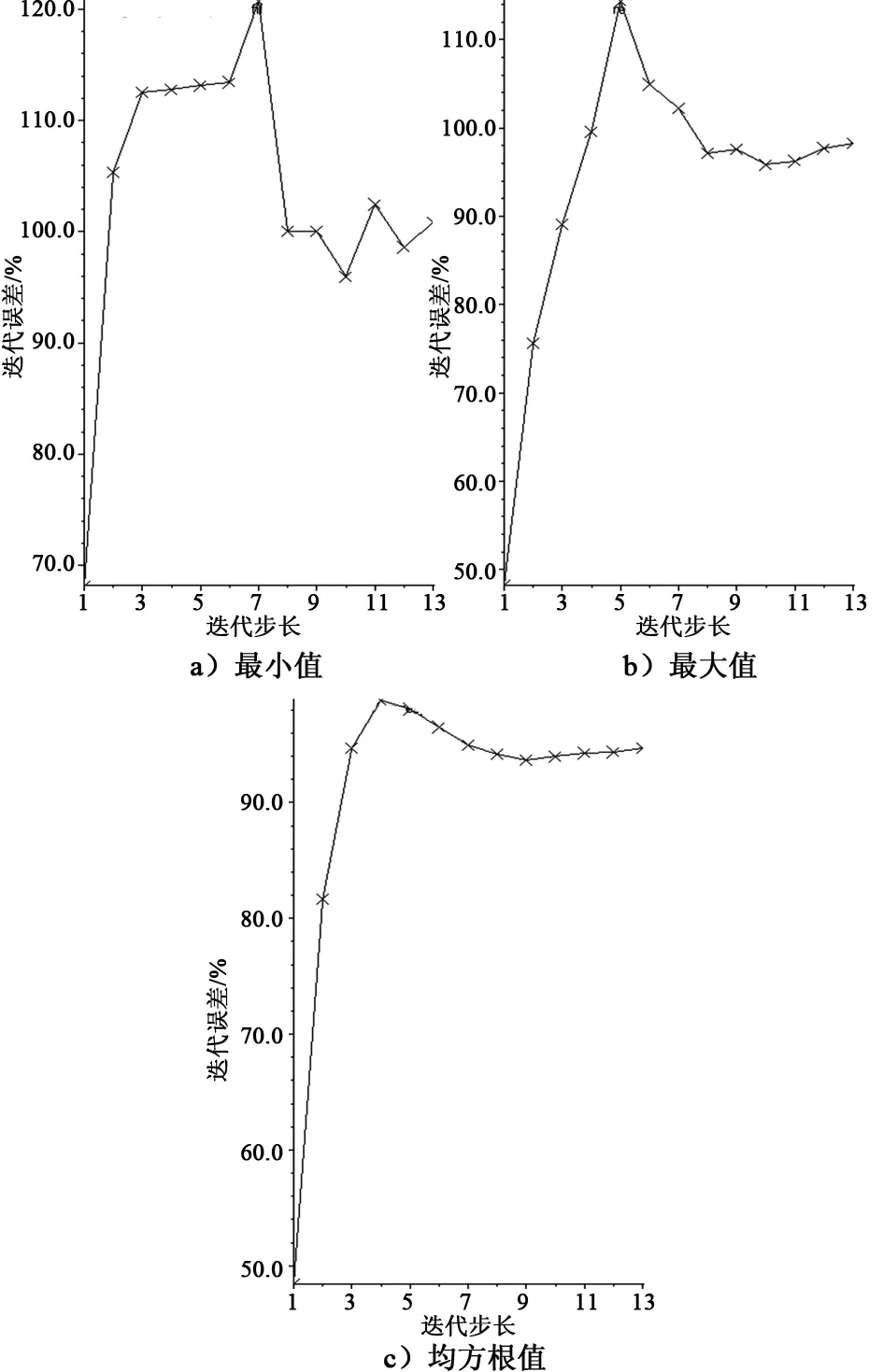

时域评价(见图7)除感官判断外,均方根值的比较也是一种判断迭代收敛的参考标准,一般迭代响应均方根值与目标响应均方根值的比值达到±90%可以接受。在完成13次迭代后,认为精度基本达到要求,保存驱动信号,作为后续耐久性试验的驱动谱。除均方根值评价外,迭代响应的最大值、最小值也作为判定迭代效果的依据(见图8)。

图7 迭代响应与目标响应时域比较

图8 迭代响应与目标响应最大、最小、均方根值比较

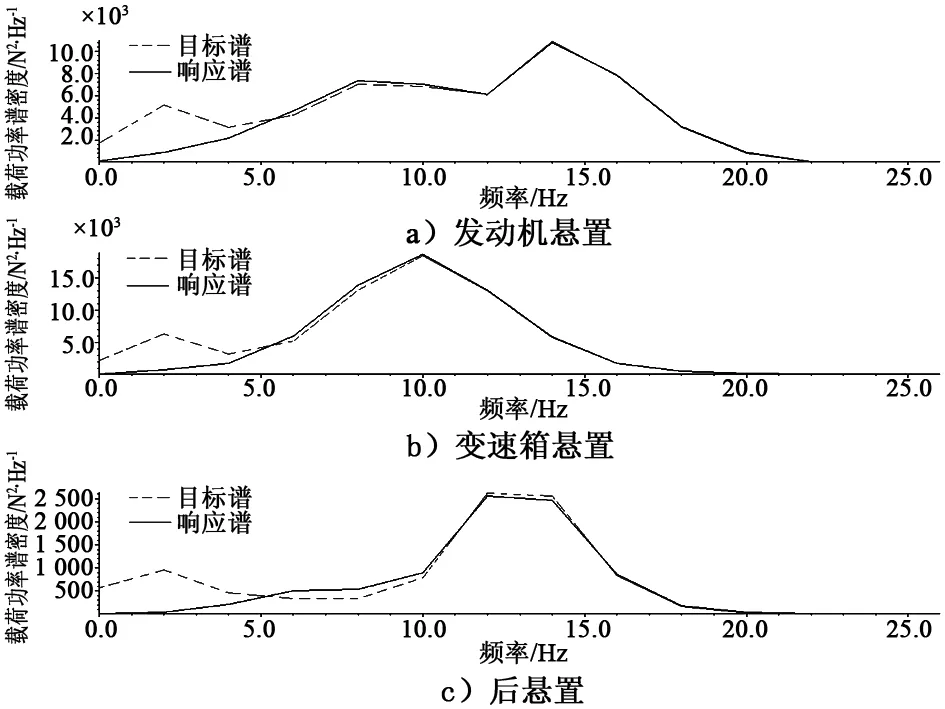

5.4.2 频域评价

迭代响应与目标响应的频域比较如图9所示,主要的频域段基本一致,证明迭代点频域的模拟精度比较好。

图9 迭代响应与目标响应频域比较

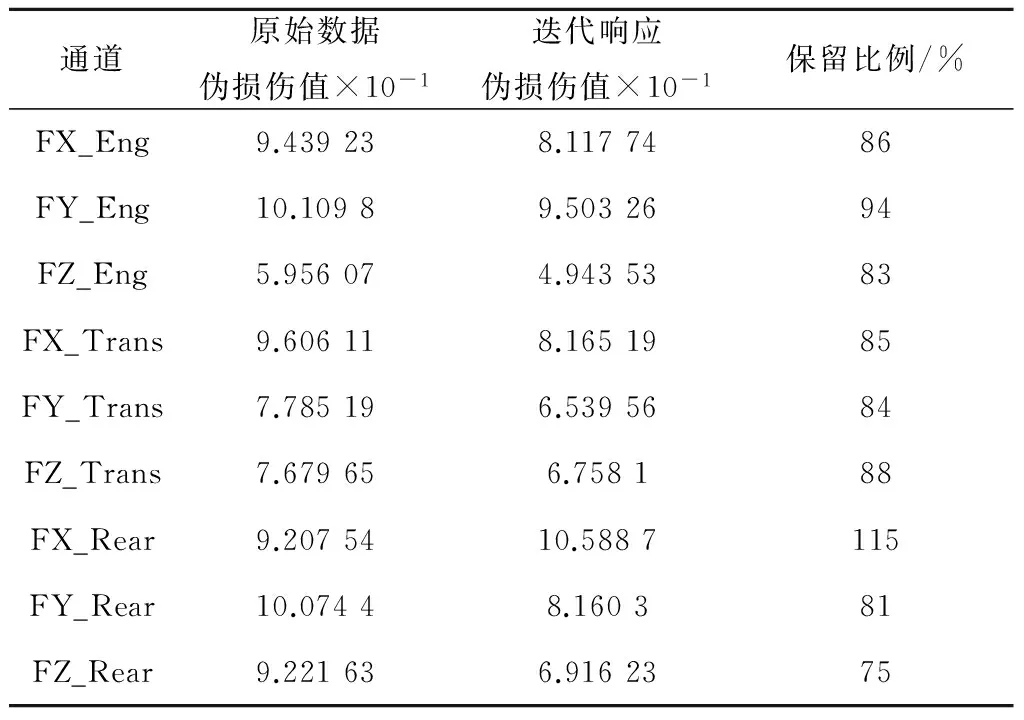

5.4.3 伪损伤评价

25种典型的工况中,9组工况载荷较小,对零件产生的总损伤较小。为缩短试验时间,现统计其余16组工况中关注通道的总伪损伤值。从统计保留的比例(见表3)看,各通道迭代保留的损伤都应在50%~200%。每种工况都有一些重点关注的通道,如制动工况纵向贡献损伤的比例较大,迭代时需重点关注,以保证最终保留损伤可接受。

表3 台架迭代响应总损伤保留比例

编辑耐久试验路谱序列,保证每种工况连续运行不能超过3遍,大载荷与小载荷工况穿插运行,避免极限工况集中出现。

在悬置系统进行总载荷序列的121%时,发现变速箱悬置主簧断裂,而在试验场试验行驶总载荷125%时也发生主簧断裂现象。试验表明,可以通过MAST道路模拟试验,在短时间内再现悬置系统在试验场的失效形式。

6 结语

1)探讨了如何从时域、频域角度处理分析道路载荷谱,基于伪损伤值对道路载荷谱进行了编辑,将试验时间减少为原来时间的68%,达到了耐久试验加速的效果。

2)讨论了试验迭代控制参数的设定、迭代精度的评价原则,对其他整车、总成及零部件等多通道试验台架迭代控制具有参考意义。

3)对于动力总成悬置而言,通过迭代控制技术在MAST试验台上能够正确、快速地模拟在道路上的振动特性,快速复现了悬置系统在试车场的失效形式,为动力总成系统的设计和改进提供了验证手段和参考依据,缩短了试验周期,降低了试验费用,并为进行开发试验质量分析零件提供了研究思路。

[1] 梁映珍, 周鋐, 王二兵, 等. LMS系统在整车室内台架道路模拟试验中的应用[C]//2010年LMS中国用户大会论文集. 成都: LMS公司, 2010.

[2] 杜建国. 某客车动力总成悬置系统振动解耦优化设计[J]. 新技术新工艺, 2014(2): 40-41.

[3] Dodds C J. Structural testing of complete vehicles, aggregates and components in the laboratory[M]. Scotland: Dodds and Associates, 2007.

[4] 易明. 台架模拟轿车车头子系统道路载荷谱的方法研究[D]. 上海: 同济大学, 2003.

[5] 段鲁男. 中国汽车工程学会年会论文集[C]//北京:中国汽车工程学会, 2007:343-346.

[6] 穆格公司. 穆格(MOOG)向著名汽车顶架制造商拓乐公司(Thule)提供多轴振动试验平台[EB/OL]. [2008-09-05]. http://www.chinaauto.net/daily_express/qy/2008-09-05/298204.htm.

[7] 彭为, 靳晓雄, 孙士炜. 道路模拟试验中道路载荷谱的选择方法[J].上海工程技术大学学报, 2004,18(1): 6-9.

[8] 《汽车工程手册》编辑委员会. 汽车工程手册(试验篇)[M]. 北京:人民交通出版社, 2000.

[9] 卿宏军, 等.某轿车结构载荷谱采集与分析[J].湖南大学学报:自然科学版, 2012, 39(12):32-36.

责任编辑郑练

AStudyontheLoadingDatafortheDurabilityTestofVehiclePowertrainMount

ZHANG Ping1, WANG Haipei2, DUAN Xiaocheng3, YE Bijun3

(1.SAIC Motor Passenger Vehicle Co., Ltd., Shanghai 201804, China; 2.Pan Asia Technical Automotive Center Co., Ltd., Shanghai 201201, China; 3.Ningbo Tuopu Group Inc., Ningbo 315800, China)

A certain vehicle powertrain mount system is taken as studying object to process and analyzing road load data, according to the pseudo damage to edit the loading data, we can accelerate durability test. By the iteration control technique test, the loading of the powertrain mount on the proving ground under different conditions in the rig reappears. Powertrain mount durability test is conducted with MAST test rig. The results show that the proposed method is effective for powertrain mount durability test.

mount, road simulation, iteration, data processing, durability test

U 463.33

:A

张平(1979-),男,工程师,主要从事汽车动力总成悬置系统及车架系统设计等方面的研究。

2015-04-20