小型棉秆收获机打捆装置的设计与试验

姚祖玉,全腊珍,2*,邹运梅,2,代振维,尹益文,李健,何学迎

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业机械装备工程技术研究中心,湖南 长沙 410128)

中国是植棉大国,每年产生棉秆约3×107t[1–5]。南方产棉区棉秆收获主要靠手工完成,劳动强度大,生产效率低[6]。为了解决棉秆收获问题,郭振华等[7]、贾健[8]、花俊国[9]、唐遵峰等[10]、代振维等[11]对棉秆拔秆机进行了相关研究。为适应南方丘陵地区棉田地势复杂,田块形状差异大,单户作业,需方便机具搬运等特点[12],笔者在自制的小型履带自走式棉秆收获机上设计了打捆装置,能实现将拔秆装置拔取的棉秆进行压缩、切断、再压缩后打捆的功能。选择影响棉秆打捆的主要参数(钉齿滚筒转数、牵引滚筒转数、锯片转数、压缩频率)进行了单因素试验和多因素正交试验,以实现打捆数量多、成捆率高、捆包密度大的设计目的。

1 棉秆收获机打捆装置结构与工作原理

1.1 结构

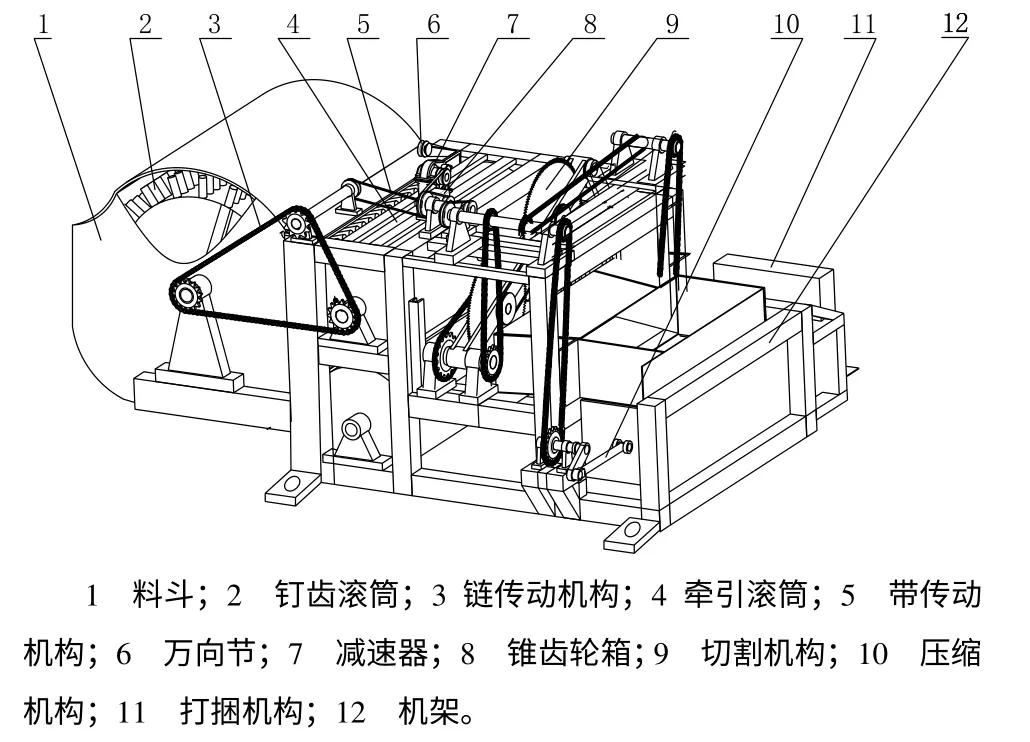

小型履带自走式棉秆收获机主要由履带自走式底盘、柴油机、拔秆装置、输送装置和打捆装置组成[11]。打捆装置与拔秆装置由输送装置连接,固定在履带自走式底盘上,由料斗、钉齿滚筒、链传动机构、牵引滚筒、带传动机构、万向节、减速器、锥齿轮箱、切割机构、压缩机构、打捆机构、机架组成,如图1 所示。

1.2 工作原理

打捆装置工作时,柴油机输出的动力经万向节传递给减速器,减速器传递的动力经锥齿轮箱将其分为两部分,一部分经过带传动和链传动传递给钉齿滚筒和牵引滚筒;另一部分经过链传动和带传动传递给切割机构、压缩机构及打捆机构。棉秆由料斗喂入,由钉齿滚筒将喂入的棉秆送至1 对牵引滚筒进行初步压缩后,继续输送至切割机构进行切割,切断的棉秆落入压缩室且在压缩机构的作用下形成棉秆捆,棉秆捆达到一定长度,由打结器打捆,完成打捆。

图1 打捆装置结构 Fig.1 The structure diagram of tying device

2 打捆试验

2.1 材料

选择 JX013 号棉花品种棉秆,含水率约为47.26%,棉秆平均直径为12.35 mm,平均高度为100.25 mm。

2.2 评价指标

根据《方草捆压捆机试验方法》[13–14]的要求,以打捆总数(L)、成捆率(P)、捆包密度(M)为棉秆打捆作业评价指标。

2.3 试验设计

选取钉齿滚筒转速、牵引滚筒转速、锯片转速、压缩频率4个因素,以打捆总数、成捆率、捆包密度为评价指标,进行单因素试验与多因素正交试验。启动打捆装置,待工作稳定后,连续不断向滚筒中喂入棉秆,打捆机工作1 h 后停机,统计棉秆捆包数,随机取相同数量的捆包,重复5次,记录每个捆包质量和截面尺寸,分别计算打捆总数和成捆率及捆包密度。

2.3.1 单因素试验

1) 根据机具的前进速度及拔秆送料速度,钉齿滚筒转速为250 r/min 时,保持牵引滚筒转速300 r/min、锯片转速1 000 r/min 不变,压缩频率分别取20、25、30、35、40次/min 进行试验。

2) 为使棉秆能够完全被喂入,则牵引滚筒转速需大于钉齿滚筒转速,牵引滚筒转速为300 r/min时,保持钉齿滚筒转速250 r/min、压缩频率30次/min 不变,锯片转速分别取 700、800、900、1 000、1 100 r/min 进行试验。

3) 根据一般木工圆锯机切断转速为 900~3 000 r/min,锯片转速为1 000 r/min 时,保持牵引滚筒转速300 r/min、压缩频率30次/min 不变,钉齿滚筒转速分别取230、240、250、260、270 r/min进行试验。

4) 根据国内外对打捆机压缩频率的研究[15],压缩频率为30次/min 时,保持锯片转速为 1 000 r/min 、钉齿滚筒转速为250 r/min 不变, 牵引滚筒转速分别取280、285、290、295、300 r/min 进行试验。均记录打捆总数和成捆率及捆包密度。

2.3.2 正交试验

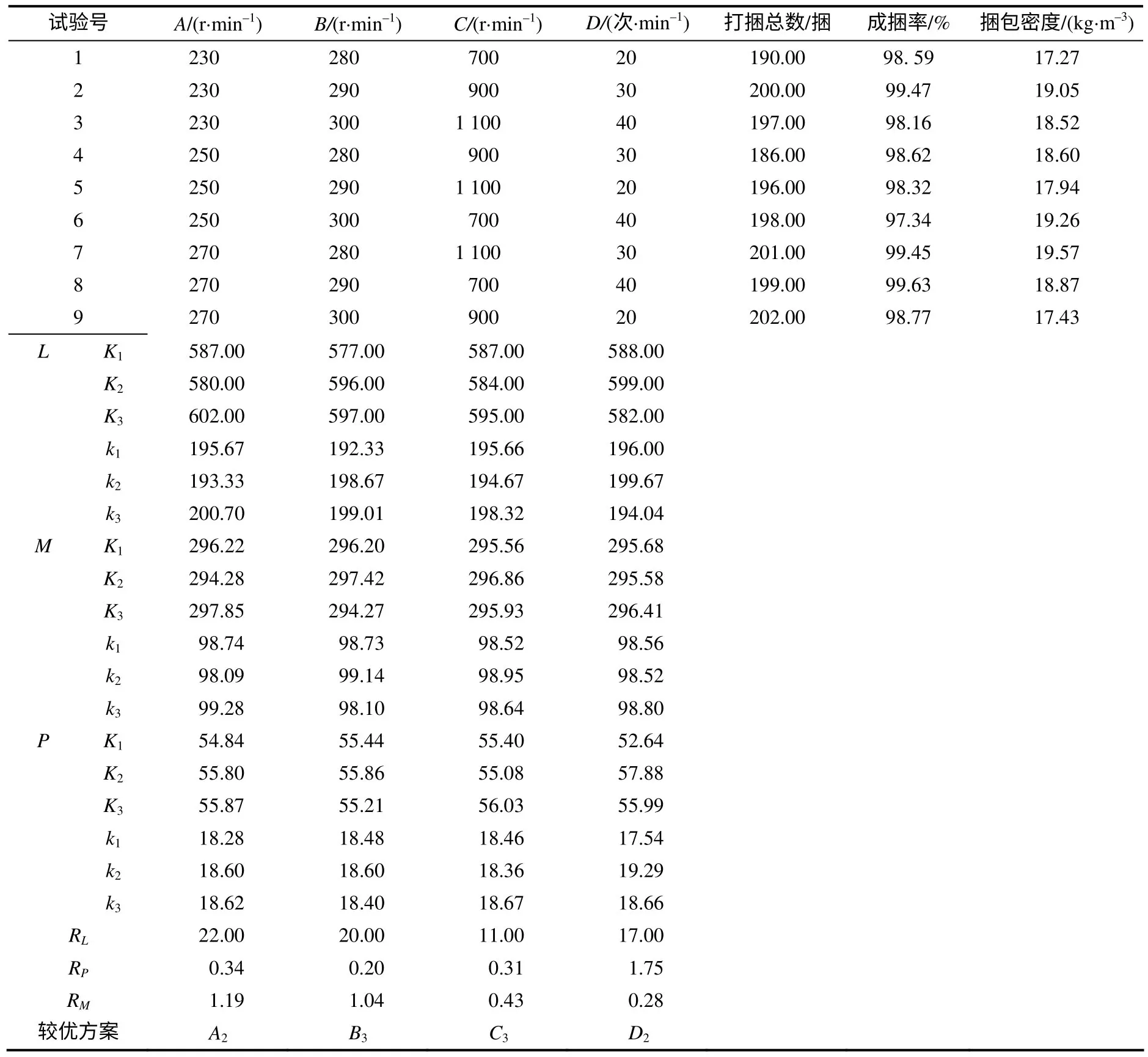

根据单因素试验结果,选择钉齿滚筒转速(A)、牵引滚筒转速(B)、锯片转速(C)、压缩频率(D)作L9(34)正交试验[16](表1),每组试验重复5次。

表1 正交试验因素及水平 Table 1 Influence factors and levels for the test

3 结果与分析

3.1 单因素试验结果

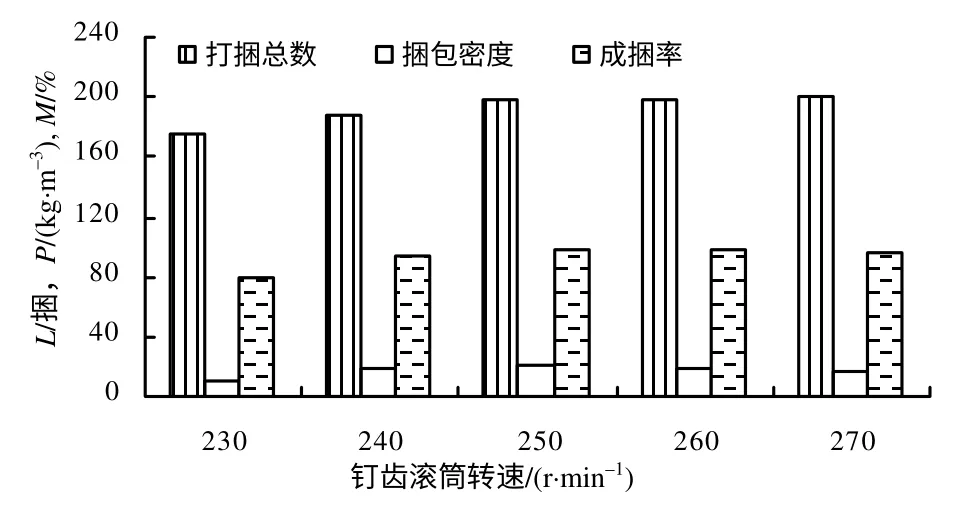

3.1.1 钉齿滚筒转速对试验指标的影响

图2 表明,当钉齿滚筒转速为230~250 r/min时,打捆总数随转速的提高呈上升趋势;转速大于250~270 r/min 时,打捆总数上升速率减缓,打捆总数趋于稳定。

钉齿滚筒转速从230 r/min 增大到255 r/min 时, 捆包密度明显增大;转速为250~270 r/min 时,捆包密度下降,趋于平缓。

钉齿滚筒转速为230~250 r/min,成捆率不断增大;转速提高到250 r/min 以后,成捆率随转速的增加而减小。这是由于牵引滚筒间隙不变,较高转速使棉秆没有被完全喂入,反而被堵在牵引滚筒间隙处的另一端,成捆率有所下降。综合考虑,转速选取240~260 r/min 为宜。

图2 不同钉齿滚筒转速下的打捆总数和成捆率及捆包密度Fig.2 The total number of baling ,bundle rate and packing density with different tooth roller spe

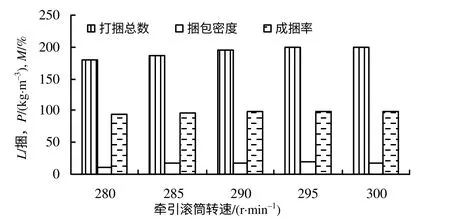

3.1.2 牵引滚筒转速对试验指标的影响

如图3 所示,当牵引滚筒转速为280~300 r/min时,在压缩频率和锯片切割转速不变的条件下,被送入压缩室的棉秆不断增多,打捆总数与成捆率不断加大,捆包密度有所提高;当牵引滚筒转速大于280~295 r/min 时,打捆总数与转数成正比,转速为295~300 r/min 时棉秆送入增加不明显,打捆总 数上升幅度减小且趋于平缓;转速为280~300 r/min 时成捆率不断提高,转速为300 r/min 时,成捆率接近100%。表明牵引滚筒转速对3个试验指标的影响均明显,是影响试验指标的关键因素。牵引滚筒转速取295~300 r/min 为宜。

图3 不同牵引滚筒转速下的打捆总数和成捆率及捆包密度 Fig.3 The total number of baling, bundle rate and packing density with different traction roller speed

3.1.3 锯片转速对试验指标的影响

图4 结果表明,锯片转速为900~1 100 r/min,棉秆被切断,打捆总数随锯片转速增大而增加,捆包密度缓慢上升;当锯片转速大于1 100 r/min 时,捆包密度趋于平缓,随着锯片转速的增大成捆率也相应提高,当转速为1 100 r/min 时成捆率最高。因此锯片转速取900~1 100 r/min 为宜。

图4 不同锯片转速下的打捆总数和成捆率及捆包密度 Fig.4 The total number of baling ,bundle rate and packing density with different blade rotational speed

3.1.4 压缩频率对试验指标的影响

图5 结果表明,压缩频率为15~35次/min 时,棉秆打捆总数不断增加,压缩频率为15~20次/min时,成捆率增加幅度很大,20~35次/min 时,由于锯片切割速度不变,成捆率上升慢慢缓和且趋于平稳,而捆包密度也呈现出上升的趋势,当压缩频率达到30次/min 时捆包密度最高。如果继续增大压

图5 不同压缩频率下的打捆总数和成捆率及捆包密度 Fig.5 The total number of baling ,bundle rate and packing density with different compression frequency

频率,虽然捆包密度变大,但是频率过高振动大 且需要动力源也大,因此选压缩频率为25~35次/min。

3.2 正交试验结果

对正交试验结果(表2)进行极差分析,结果表明,影响打捆总数大小的因素依次为钉齿滚筒转速、牵引滚筒转速、压缩频率、锯片转速;影响成捆率大小的因素依次为钉齿滚筒转速、牵引滚筒转速、锯片转速、压缩频率;影响捆包密度大小的因素依次为压缩频率、钉齿滚筒转速、锯片转速、牵引滚筒转速。

增加捆数的较优组合为A3B3C2D1,加大捆包密度的较优组合为A3B1C3D2,提高成捆率的较优组合为A3B2C1D3。

综合考虑,确定较优组合A3B1C3D2,即压缩频率为30次/min,锯片转速1 100 r/min,牵引滚筒转速为280 r/min,钉齿滚筒转速为270 r/min。

表2 正交试验结果 Table 2 Results of orthogonal test

4 讨论

本试验结果表明,影响打捆总数的主次因素依次为钉齿滚筒转速、牵引滚筒转速、压缩频率、锯片转速;影响捆包密度的主次因素依次为压缩频率、钉齿滚筒转速、锯片转速、牵引滚筒转速;影响成捆率的主次因素依次为钉齿滚筒转速、牵引滚筒转速、锯片转速、压缩频率。综合分析得出一组较优的打捆参数:钉齿滚筒转速270 r/min,牵引滚筒转速280 r/min,锯片转速1 100 r/min,压缩频率30次/min。

压缩频率是增加捆包密度的关键因素,频率越大,需消耗的动力就越多,振动噪音越大。为能在较小动力的条件下得到合理的捆包密度,可将打捆装置进一步优化,将压缩频率适当减小。钉齿滚筒转速和牵引滚筒转速是影响打捆总数和成捆率的关键因素,如果使钉齿滚筒转速和牵引滚筒转速继续增大,棉秆将堵在牵引滚筒的入口端,不利于棉秆的喂入和牵引滚筒的牵引挤压,因此,可通过试验得出合理的转速。

牵引滚筒间距也对打捆机的打捆总数、成捆率、捆包密度产生一定影响,由于受到试验装备及条件的限制,试验未将其作为试验因素进行研究,而是根据棉秆的直径来确定其间距,在后续试验中,可将牵引滚筒的间距做成可调,以便得到最合理的牵引滚筒间距。

[1] 沈茂,张国忠,周勇,等.我国棉花秸秆机械收获技术现状综述[J].农机化研究,2009,31(5):1–5.

[2] 王锋德,燕晓辉,董世平,等.我国棉花秸秆收获装备及收储运技术路线分析[J].农机化研究,2009(12):200–217.

[3] 黄新平.新疆地区棉花秸秆机械的现状及发展[J].农机化研究,2002(4):26–28.

[4] 陈明江,平英华,曲浩丽,等.秆机械化收获技术与装备现状及发展对策[J].中国农机化,2012(5):23–26.

[5] 崔相全,马继春,荐世春,等.我国棉花棉秆收获机械现状及发展趋势[J].农业装备与车辆工程,2011(11):4–6.

[6] 张凤元.我国棉花秸秆收获机械的研究历史及现状[J].山东农机,1996(4):4–5.

[7] 郭振华,史建新,康秀生,等.铲切式拔棉秆阻力分析[J].新疆农机化,2008(4):9–11.

[8] 贾健.拔棉柴机的设计研究[J].山西农业大学学报,2005,25 (3):268–274.

[9] 花俊国.浮压双链夹持式拔棉秆机的研究[J].河南农业大学学报,2006 ,10(5):549–552.

[10] 唐遵峰,韩增德,甘帮兴,等.不对行棉秆拔取收获台设计与试验[J].农业机械学报,2010(10):80–85.

[11] 代振维,全腊珍,邹运梅,等.棉秆拔秆机拔秆装置的设计与试验[J].湖南农业大学学报:自然科学学报,2015,41(2):214–218.

[12] 王锋德,陈志.4YF1300 型大方捆打捆机设计与试验[J].农业机械学报,2009(11):2–3.

[13] JB T 5166—1991 方草捆压捆机 试验方法[S].

[14] JB T 5156—1991 方草捆压捆机 技术条件[S].

[15] 杨韶明.粗纤维物料压缩过程的一般流变规律的探讨[J].农业工程学报,2002,18(1):135–137.

[16] 李志西,杜双奎.试验优化设计与统计分析[M].北京:科学出版社,2010:148–163.