低渗透油藏中油包水乳液的生成及其扩大波及体积的作用

田茂章,赵新,宋新民,马德胜,张群,罗文利,桑国强,陈昭

(1.中国石油勘探开发研究院 提高石油采收率国家重点实验室,北京 100083;2.大庆油田勘探开发研究院,黑龙江 大庆 163712;3.中国地质大学 能源学院,北京 100083)

水驱后如何进一步提高采收率是低渗透开发过程中面临的问题之一。研究人员针对不同类型的油藏的特点,发展了一系列具有不同功能的化学剂,如渗吸剂、疏水改性纳米颗粒、MD 膜、超低界面张力表面活性剂体系等[1-4]。这些方法主要是从毛管力的角度出发,进行驱油剂的设计与研制,提高驱油效率。但是这些方法不具有有效的扩大波及体积的功能,因此没有从根本上解决水窜的问题。而传统的改善油水流度比的方法[5-10],如凝胶、体膨颗粒以及高分子量高粘度聚合物等体系,由于多孔介质的吸附、滞留、剪切以及地层水的稀释作用,而无法有效的扩大波及体积。尤其是对于低渗透油藏,注入性的问题制约着这些传统的方法。因此,低渗透油藏亟需新的方法扩大波及体积,提高原油采收率。

乳化近年来受到国内外广大油气开发研究人员的重视[11-25]。大量报道表明,水包油乳化能够提高洗油效率,同时能够扩大波及体积,因此有利于提高采收率。油水两相在多孔介质中运移时,在表面活性剂等两亲分子的作用下,自发形成水包油乳液。水包油乳液能够封堵孔喉,扩大微观波及体积。但是低渗透油藏中,孔喉半径和水包油乳液粒径存在匹配性的问题,因此水包油乳液变得不稳定,容易发生反相。而油包水乳液则是一种稳定性较高的分散体系。尽管世界上2/3 的原油是以油包水乳液的形式被开采出来的,但是由于油包水乳液粘度高,给原油的开发/集输及处理带来巨大的困难[25]。因此,关于油包水乳液的报道大部分集中在如何有效地破乳以便于进一步处理。另外,有少量报道了油包水乳液的流变性能[26-30]。Arhuoma[29]研究了油包水乳液在多孔介质中的流变性能,并建立了多孔介质中油包水乳液粘度的方法。Shafiei[30]认为,油包水乳液粘度和析蜡量,含水率以及油包水乳液形成的时间有关系。非常少的报道提到了油包水乳液扩大波及体积的作用。在加拿大西部油田开发中,高粘度油包水乳液的形成对于碱水驱扩大波及体积,提高原油采收率具有至关重要的作用。Zohoorparvaz[31]提出,通过乳化剂作为一种流度控制剂,可以有效地解决稠油注水开发过程中由于流度比太低,而发生过早突破导致波及效率的问题

我们研制了一种水溶性乳化剂,形成的分散体系在岩心条件下,能够发生水包油乳液向高粘度油包水乳液的转变。较高粘度的油包水乳液能够有效地封堵大孔道,扩大波及体积,从而提高原油采收率。这部分工作使我们对油包水乳液在低渗透油藏中的扩大波及体积作用有了更深入的了解,并且为我们发展低渗透油藏驱油剂提供了指导。

1 实验部分

1.1 材料与仪器

乳化剂TC-6,自制;实验用水为大庆地层水,并加入0. 5%KCl 防止粘土膨胀;大庆模拟油,粘度10.9 mPa·s(45 ℃);低渗透露头岩心。

RW20 型悬臂搅拌器;ultra turrax 乳化分散机;C.MAG 型磁力转子搅拌器;HAAKE 流变仪;Quizix泵岩心驱替设备。

1.2 实验方法

1.2.1 分散体系的配制 将不同浓度下,水溶性乳化剂TC-6 溶液和大庆模拟油形成的混合体系40 mL,按一定体积比置于烧杯中,用ultra turrax 乳化分散机进行分散。将制备好的分散体系放在45 ℃恒温箱中,观察三相体积随时间变化。

1.2.2 乳液粘度测定 分散体系放在45 ℃恒温箱中放置30 min 以后,用HAAKE 流变仪测乳液在7.34 s-1剪切速率下粘度,测试温度为45 ℃。

1.2.3 岩心驱替实验 ①室温下将岩心抽真空,然后饱和大庆模拟水,计算岩心的孔隙度和水相渗透率;②在45 ℃条件下,用大庆模拟油饱和岩心测岩心的原始含油饱和度,并在45 ℃烘箱内老化2 周;③以0.1 mL/min 的速度注入模拟水进行驱替,直至出口端综合含水率达98%,计算水驱采收率;④注入化学剂段塞,然后转水驱至综合含水率达98%,计算采收率。

2 结果与讨论

2.1 不同浓度下乳液状态

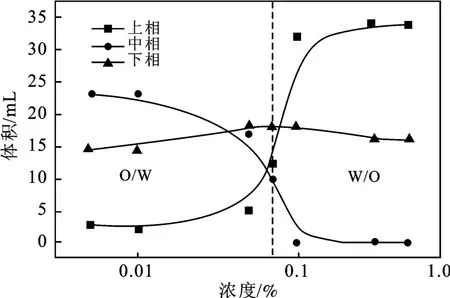

将不同浓度下20 mL 水溶性乳化剂TC-6 溶液和20 mL 大庆模拟油,按体积比1∶1 置于烧杯中,用乳化分散机进行分散。然后将得到分散体系置于50 mL 量筒中,观察分散体系宏观状态随时间变化。不同浓度下形成的乳液放置2 h 后三相体积随浓度变化曲线见图1。

图1 油水比1∶1 时,乳化剂TC-6 和原油形成的乳液三相随浓度变化曲线(45 ℃)Fig.1 Volume of three phases of emulsions formed by crude oil and emulsifier plotted against mass concentrations (45 ℃)

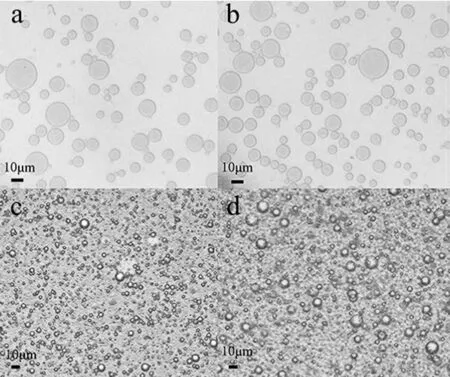

由图1 可知,在较高浓度下(0.5%和0.3%),原油乳化后形成的分散体系明显的分为三相。其中,中相为浅棕色,是乳液的主要组成部分。从显微镜照片中看出(图2a,2b),该相形成的乳液液滴内部衬度较高,外部衬度较低,由此可以推测该相为水包油乳液。水包油乳液粒径主要分布在1 ~10 μm,极少量乳液粒径大于10 μm。上相为深棕色,一般认为该相为乳液分出的油。在高浓度下(0.5%和0.3%),分散体系上相体积较小(~2 mL),而中间相则占绝对优势,因此高浓度下,分散体系形成的乳液以水包油乳液为主。

图2 0.3%和0.05%乳化剂TC-6 和原油形成的分散体系中,中相(a、b)和上相(c、d)显微镜照片Fig.2 Microscopic images of the middle phase (a,b)and up phase (c,d)in emulsions formed by crude oil and emulsifier at 0.3% and 0.05%,individually

随着浓度的降低,水包油乳液(中间相)体积减小,油包水(上相)体积逐渐增大。在低浓度条件下(0.05%,0.01%和0.005%),水包油完全消失,形成了深棕色乳液。显微镜照片(图2c,2d)表明该相乳液液滴内相衬度高于外相衬度,因此,上相为油包水乳液。说明随着浓度的降低,水包油乳液向油包水乳液的转变。

分散体系形成的乳液30 min 后粘度见表1。

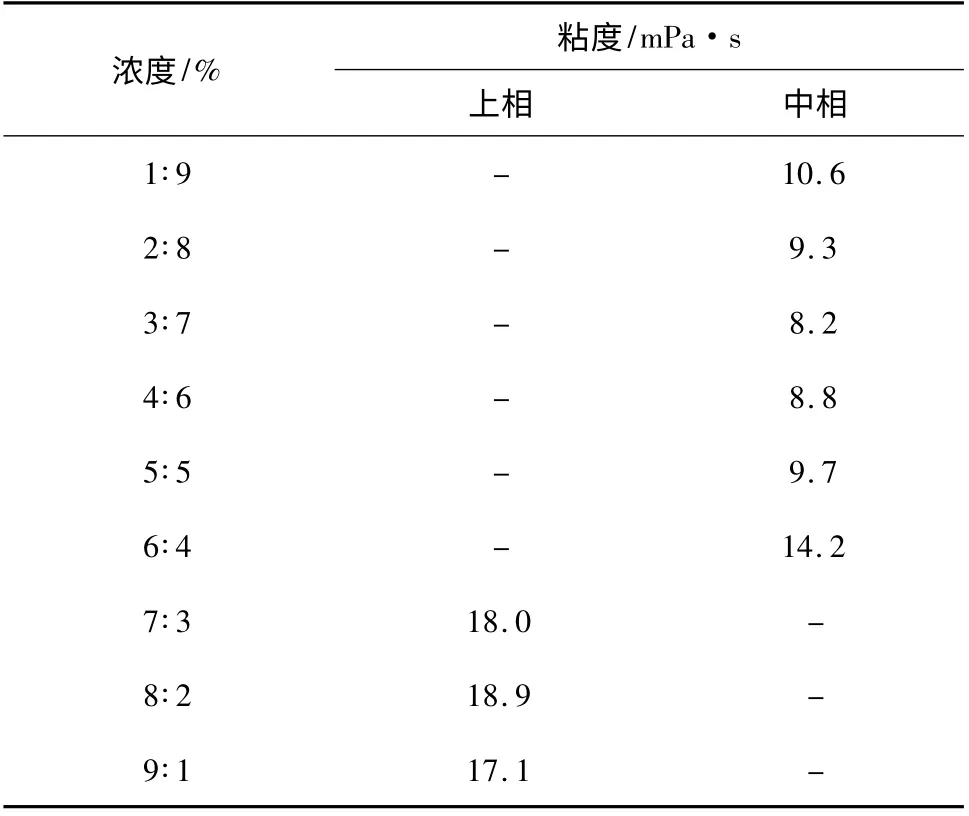

表1 不同浓度条件下乳液粘度Table 1 Viscosity of the emulsions under different concentrations

由表1 可知,在高浓度条件下,水包油乳液粘度跟原油粘度非常接近。而油包水乳液粘度则明显高于 原 油 粘 度。在 0. 07% 时,粘 度 可 以 达到23.2 mPa·s。

浓度降低引起水包油乳液向油包水乳液转变是由于两亲分子在油水界面上排布发生改变引起的。乳化剂TC-6 是亲水性的两亲分子,而原油中的胶质沥青质等活性组分是亲油性两亲分子。油水比1∶1条件下,高浓度乳化剂形成的分散体系中,亲水性表活剂占绝对优势,两亲分子在界面上形成头基在外相的曲面,因此分散体系形成水包油乳状液。浓度降低时,亲油性两亲分子逐渐占优势,在油水界面上形成亲油基在外相的曲面在岩心中,因此分散体系形成油包水乳状液。乳化剂在地层水的稀释作用下,浓度会逐渐降低,因此容易发生水包油乳液向油包水乳液的转变,从而引起原油粘度升高。

2.2 不同油水比条件下形成乳液状态

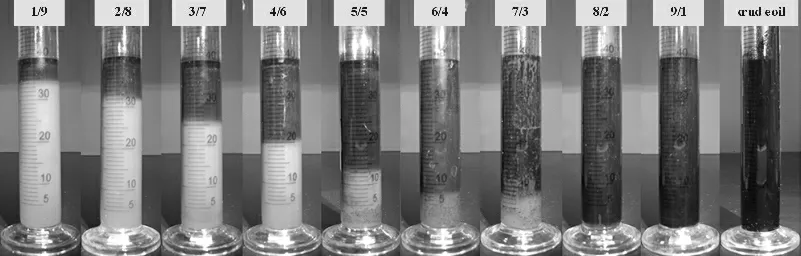

将0.3%水溶性乳化剂TC-6 溶液和大庆模拟油,按不同体积比用乳化分散机进行分散,其宏观状态见图3。

图3 不同油水比条件下形成的乳液宏观状态(45 ℃)Fig.3 Appearance of the emulsions formed by crude oil and emulsifier at different volume ratio

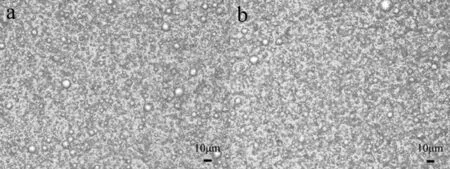

由图3 可知,油水比小于6∶4 时,乳化剂TC-1和原油形成的分散体系,以浅棕色水包油乳液为主,油包水乳液体积相对较小,基本可以忽略。随着油水比逐渐升高,水包油乳液比例逐渐升高,油包水乳液比例逐渐升高。当油水比大于7∶3 时,水包油乳液完全消失,形成油包水乳液。图4 是体积比8∶2(图4a)和9∶1(图4b)时形成的乳液微观状态,该结果进一步证明油水比升高时形成油包水乳液。

图4 油水比8∶2(a)和9∶1(b)时,乳化剂TC-6 和原油形成的分散体系微观照片Fig.4 Microscopic images of emulsions formed by crude oil and emulsifier at volume ratio of 8∶2 (a)and 9∶1(b)

原油乳化后形成的分散体系上相和中相体积相对于乳化前原油体积的变化情况见图5。

图5 0.3%乳化剂TC-6 和原油形成的乳液上相和中相体相与原油体积之比随油水比变化曲线(45 ℃)Fig.5 Volume ratio of up or middle phase to crude oil formed plotted against volume ration at 0.3%

由图5 可知,油水比≤6∶4 时,原油分散后形成的水包油乳液占绝对优势,而油水比≥7∶3 时,分散体系以油包水乳液为主。

不同浓度下形成的水包油乳液和油包水乳液粘度见表2。

表2 不同油水比条件下乳液粘度Table 2 Viscosity of the emulsions under different oil-water conditions

由表2 可知,形成的水包油乳液粘度较低,接近于原油粘度,而油包水乳液粘度则有了明显的升高,粘度接近20 mPa·s。

油水比升高引起水包油乳液向油包水乳液的转变也是由于两亲分子在油水界面上排布发生改变引起的。乳化剂浓度一定时,油水体积比直接决定了油水界面上亲水两亲分子和亲油两亲分子的比例。当油水比升高时,亲水两亲分子比例降低,胶质沥青质等亲油性两亲分子占绝对优势,分散体系会发生水包油乳液向油包水乳液的转变。由此可知,油水比的升高,会引起水包油乳液向油包水乳液的转变,从而引起乳液粘度升高。

2.3 渗透率对乳液稳定性的影响

McAuliffe 研究表明,水包油乳液扩大波及体积的作用,与乳液的粘度关系不大,而是与乳液粒径与孔喉半径最相关[11-13]。当水包油乳液液滴半径略大于孔喉半径时,贾敏效应变得明显,从而起到扩大波及体积的作用。但是低渗透油藏中,孔喉半径和水包油乳液粒径存在匹配性的问题,水包油乳液变得不稳定,容易发生反相。因此,我们研究了水包油乳液向油包水乳液转变的渗透率条件。

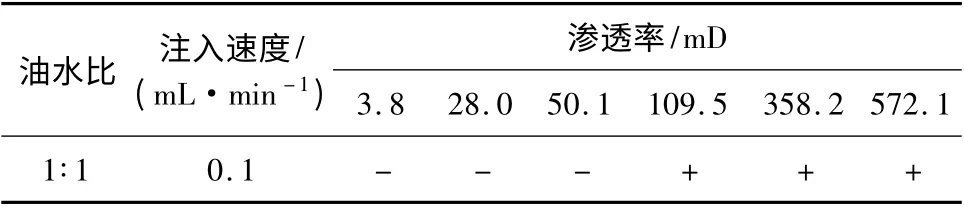

该实验是通过油水同注的方法,按油水比1∶1注入到岩心中,观察岩心注入压力以及出口端乳液的状态。表3 是不同渗透率条件下,岩心出口端的采出液乳化状态。“+”表示岩心中能够形成浅棕色水包油乳液,“-”表示岩心中形成油包水乳液而发生堵塞。

表3 不同渗透率岩心中乳化状态Table 3 Formation of emulsions at different permeability

由表3 可知,渗透率>50.1 mD 时,岩心出口端观察到明显的乳化现象。而≤50.1 mD,岩心中不能观察到明显的水包油乳化,并且注入压力明显的升高。由此可以推测,岩心中形成了油包水乳液。因此,由于乳液粒径和孔喉半径的匹配性等原因,水包油乳液在低渗透多孔介质中不稳定,易发生水包油向油包水乳液的转变。

2.4 驱油实验

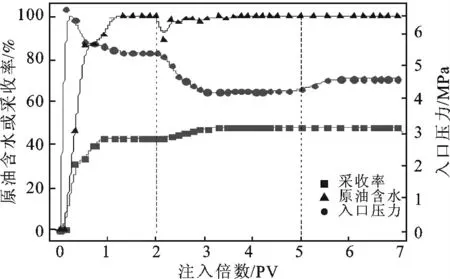

图6 岩心中注入超低界面张力表面活性剂体系采收率、含水及压力变化曲线Fig.6 Production performance of ulta-low IFT surfactant flooding

由图6 可知,水驱后注入超低界面张力体系,注入压力明显的下降,从5.6 MPa 下降到4.6 MPa 左右。后续水驱过程中,注入压力有所上升但是注入压力依然低于前期注水压力。整个过程中注入压力下降18.6%,采收率提高3.8%。超低界面张力体系虽然具有一定的降低注入压力的效果,但是由于无法解决水窜的问题,因此提高采收率幅度有限。

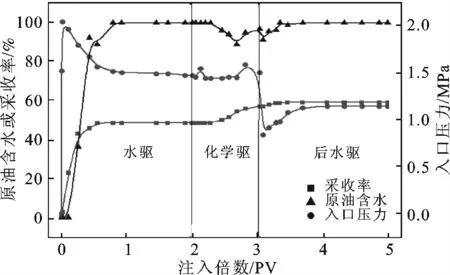

图7 是岩心中(渗透率2.3 mD)注入具有乳化剂时,注入压力,原油含水以及采收率随时间变化曲线。

由图7 可知,水驱后注入乳化剂体系,注入压力上下波动,但是注入压力同前期水驱压力在一个水平上。后续水驱过程中注入压力相比,前期注入以及注乳化剂阶段有所下降。在这过程中水驱基础上提高采收率8.9%,相对于超低界面张力体系有了明显的提高。说明这种岩心中生成的乳液具有扩大波及体积的作用。

岩心条件下,水包油乳液向油包水乳液转变是多种因素共同作用的结果。首先,由于水包油乳液在低渗透岩心中不稳定,易发生反相,形成高粘度油包水乳液。其次,水驱后油相相对渗透率明显低于水相渗透率,导致原油被驱替以后在岩心中流动时,运移速度明显低于地层水流动速度,从而导致大量原油被滞留,造成局部油水比升高,促进水包油乳液向油包水乳液转变。另外,乳液在多孔介质中不可避免的受到岩心的吸附,地层水的稀释,从而导致乳化剂浓度降低,促进水包油乳液向油包水乳液的转变。高粘度油包水乳液能够有效封堵水驱冲刷通道,减少水窜,起到扩大波及体积的作用。

图7 岩心中注入乳化剂体系采收率、含水及压力变化曲线Fig.7 Production performance of emulsifier flooding

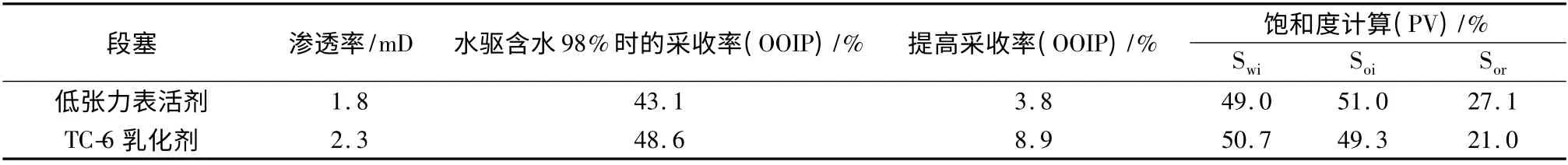

表4 驱替实验结果表Table 4 Results of the displacing experiments

3 结论

(1)研究了低渗透条件下,水包油乳液向油包水乳液转变的关键因素。乳化剂浓度降低,油水比升高以及渗透率降低都会引起水包油乳液向油包水乳液的转变并引起乳液粘度升高。

(2)乳化剂浓度降低,油水比升高都会引起油水界面上亲水性两亲分子比例降低,亲油性两亲分子占绝对优势,从而导致水包油乳液向油包水乳液转变。因此,表活剂分子在油水界面上的排布是引起乳液状态转变的关键因素。

(3)多孔介质中生成的油包水乳液,可以起到扩大波及体积的作用,在水驱基础上提高收率8.9%。同时,乳化剂分子量小,不存在注入性的问题,因此在低渗透油藏开发中有巨大的潜力。

[1] 王家禄,刘玉章,陈茂谦,等. 低渗透油藏裂缝动态渗吸机理实验研究[J]. 石油勘探与开发,2009,36(1):86-90.

[2] 吕广忠,张建乔. 纳米聚硅材料室内实验及应用研究[J].功能材料,2006,37(7):1110-1113.

[3] 唐敬珍,方晓红. 表面活性剂降压增注技术在低渗透油田应用研究[J].化工时刊,2004,18(1):51-54.

[4] 高芒来,孔祥兴,张希,等. 功能性超薄有序分子沉积膜的制备及其结构研究[J]. 高等学校化学学报,1993,14(8):1182-1183.

[5] Zhu Y Y,Jian G Q,Liu W D,et al.Recent progress and effects analysis of surfactant-polymer flooding field tests in China[C]// SPE Enhanced Oil Recovery Conference 165213,2013.

[6] Zhu Y Y,Zhang Y,Niu J L,et al.The research progress of alkali-free surfactant-polymer combination flooding technique[J].Petroleum Exploration and Development,2012,39(3):346-351.

[7] Zhu Y Y,H Q F,Liu W D,et al. Recent progress and effects analysis of ASP flooding field tests[C]//SPE Enhanced Oil Recovery Conference.Society of Petroleum Engineers,2012,151285.

[8] Zeng B Q,Chen L S,Li C L,et al.Low velocity non-linear flow in ultra-low permeability reservoir[J].Journal of Petroleum Science and Engineering,2011,80(1):1-6.

[9] Wu W X,Zhang X Y.Seepage characteristics of the polymer solutions of different molecular masses in porous media[J]. Journal of Xi’an Shiyou University:Natural Science Edition,2007,22(2):103-106.

[10]Chen T P,Liu J S,Liu J J.Study on the capillary number of the ultra-low interfacial tension displacement system in low-permeability homogeneous reservoirs[J]. Journal of Xi’an Shiyou University:Natural Science Edition,2007,22(5):33-36.

[11] McAuliffe C D. Crude-oil-in-water emulsions to improve fluid-flow in an oil reservoir[J]. Journal of Petroleum Technology,1973,25(6):721-726.

[12] McAuliffe C D. Oil-in-water emulsions and their flow properties in porous media[J]. Journal of Petroleum Technology,1973,25(6):727-733.

[13]Jennings H Y,Johnson C E,McAuliffe C D.A caustic water flooding process for heavy oils[J].Journal of Petroleum Technology,1974,26(12):1344-1352.

[14]Rudin J,Bernard C,Wasan D T.Effect of added surfactant on interfacial tension and spontaneous emulsification in alkali/acidic oil systems[J]. Industrial Engineering Chemistry Research,1994,33(5):1150-1158.

[15] Bryan J,Kantzas A.Potential for alkali-surfactant flooding in heavy oil reservoirs through oil-in-water emulsification[J].Journal of Petroleum Technology,2009,48(2):37-46.

[16]Romero M I,Carvalho M S,Alvarado V.Experiments and network model of flow of oil-water emulsion in porous media[J].Physical Review E,2011,84:046305.

[17]Wang X,Alvarado V.Effects of aqueous-phase salinity on water-in-crude oil emulsion stability[J]. Journal of Dispersion Science and Technology,2012,33(2):165-170.

[18]Pei H H,Zhang G C,Ge J,et al. Comparative effectiveness of alkaline flooding and alkaline-surfactant flooding for improved heavy-oil recovery[J].Energy Fuels,2015,26(5):2911-2919.

[19]Ranena V F,Marcio S C,Vladimir A.Oil recovery modeling of macro-emulsion flooding at low capillary number[J].Journal of Petroleum Science and Engineering,2014,119:112-122.

[20]Guillen V,Carvalho M S,Alvarado V.Pore scale and macroscopic displacement mechanisms in emulsion flooding[J]. Transp Porous Med,2012,94(1):197-206.

[21]Mai A,Bryan J,Goodarzi N,et al.Insights into non-thermal recovery of heavy oil[J].Journal of Petroleum Technology,2009,48(3):27-35.

[22]Shi S,Wang Y,Wang L,et al.Potential of spontaneous emulsification flooding for enhancing oil recovery in hightemperature and high-salinity oil reservoir[J]. Journal of Dispersion Science and Technology,2015,36 (5):660-669.

[23]Cobos S,Carvalho M S,Alvarado V. Flow of oil-water emulsions through a constricted capillary[J].International Journal of Multiphase Flow,2009,35(6):507-515.

[24]Dong M,Ma S,Liu Q.Enhanced heavy oil recovery through interfacial instability:a study of chemical flooding for Brintnell heavy oil[J].Fuel,2009,88(6):1049-1056.

[25]Abou-Kassem J H,Ali S M.Modeling of emulsion flow in porous media[J].Journal of Petroleum Technology,1995,34(6):30-39.

[26]Kelesoglu S,Pettersen B H,Sjoblom J.Flow properties of water-in-north sea heavy crude oil emulsions[J]. Journal of Petroleum Science and Engineering,2012,100:14-23.

[27]Webb E B,Koh C A,Liberatore M W.High pressure rheology of hydrate slurries formed from water-in-mineral oil emulsions[J]. Industrial Engineering Chemistry Research,2012,53(17):6998-7007.

[28]Johnson Jr C E. Status of caustic and emulsion methods[J]. Journal of Petroleum Technology,1976,28(1):85-92.

[29]Arhuoma M,Dong M,Yang D,et al.Determination of water-in-oil emulsion viscosity in porous media[J].Industrial Engineering Chemistry Research,2009,48 (15):7092-7102.

[30]Haj-shafiei S,Ghosh S,Rousseau D. Kinetic stability and rheology of wax-stabilized water-in-oil emulsions at different water cuts[J]. Journal of Colloid and Interface Science,2012,410:11-20.

[31] Zohoorparvaz A,Arastoo A,Sahraei E. The evaluation of water-in-oil emulsions to use as a water control agent in waterflooding[J]. Petroleum Science and Technology,2013,31(17):1727-1737.