熔模铸造蜡模变形等缺陷分析

潘玉洪

1 提出问题

当蜡模存在变形、裂纹或缩陷,气孔、顶杆凹坑、活块不到位,或夹杂物等缺陷时,不仅浪费了人工和生产时间,有时还会影响生产进度、交货期限。 因此,应该及时地解决。

2 缺陷概述

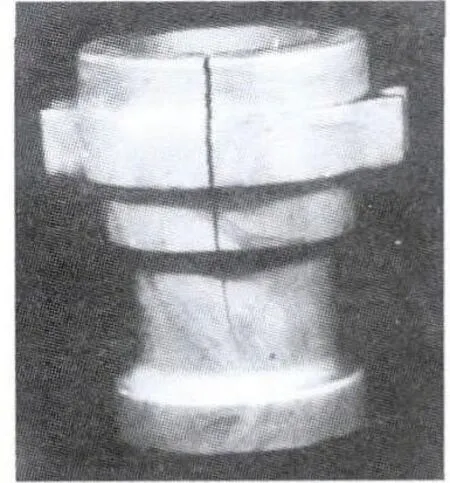

(1)变形:蜡模的形状不符合图纸的要求(如图 1)。

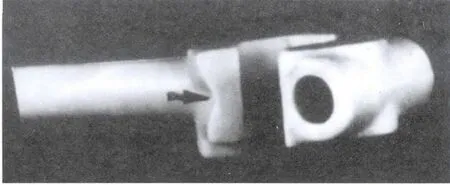

(2)裂纹:蜡模局部裂纹,常出现在蜡模的分型面(如图 2)。

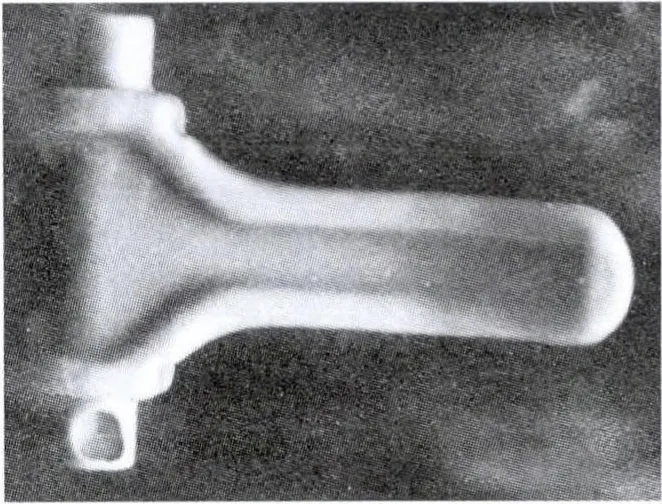

(3)缩陷:蜡模肥厚处出现局部收缩产生的凹陷(如图 3)。

(4)气孔:蜡模的局部表面上,留有表面光滑的气穴(如图4)。

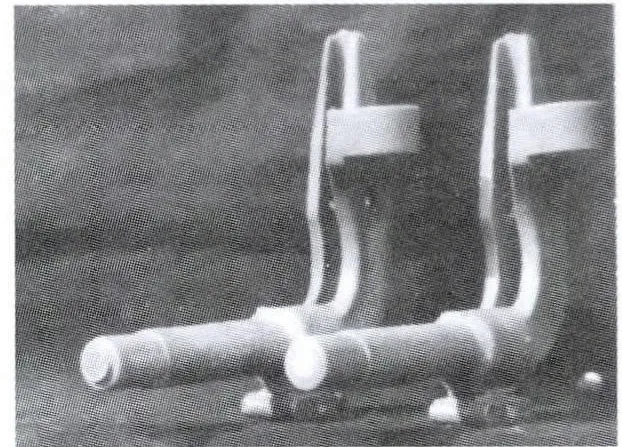

(5)顶杆凹坑:在蜡模上与顶杆相应的部位呈现凹坑(如图5)。

(6)活块不到位:蜡模与活块对应的局部出现多余的蜡料(如图6)。

(7)夹杂物:蜡模上局部有夹杂物(如图7)。

3 变形

3.1 产生原因

图1 变形 上图正常,下图变形

图2 裂纹

图3 缩陷

图4 气孔

图5 顶杆凹坑

图6 活块不到位 左:不正常,蜡模前端多出

图7 夹杂物

(1)压型设计不当,如蜡模的平面较大,而没有工艺孔或工艺筋,或拔模斜度不够等原因,造成蜡模变形;或起模操作不当,使蜡模变形。

(2)起模时间(蜡模在压型中的冷却时间,称为起模时间)短,蜡模在压型中的冷却不足,没有形成一定的强度;或起模后冷却水的温度较高,或冷却时间不足,或冷却方法不当,造成蜡模变形。

(3)蜡模存放状态不当,易变形的蜡模没有放置在专用的工装,或支架,或胎具上,使蜡模变形。

(4)蜡模存放场地温度高,或蜡模存放时间过长,使蜡模产生变形。

(5)蜡料的收缩率大,热稳定性较差,软化点低等原因,使蜡模易产生变形。

3.2 防止措施

(1)改进压型设计,在蜡模的大平面,或壁厚薄交接处增设工艺孔,或工艺筋;必要时,增加拔模斜度,或起模装置,以利于起模;注意起模操作方法,防止蜡模变形。

(2)根据注蜡温度,蜡模的大小和壁厚,以及冷却条件确定起模时间,一般为20~100s。 起模后立即放在冷却水中冷却, 冷却水的温度为18℃~20℃为宜。 适当延长蜡模在压型中的保压时间,以及起模时间; 对于易变形的大件应与工装, 或支架,或胎具一起冷却等。

(3)对于易变形的蜡模应放置在专用的工装,或支架,或胎具上,防止蜡模变形。

(4)控制蜡模存放场地或蜡模库的温度,一般以18℃~20℃为宜; 控制蜡模的存放时间不易过长,做到蜡模计划生产,合理摆放,并且蜡模库按照“先进先出”的原则,控制蜡模的存放时间。

(5) 当选用60℃白石蜡代替58℃白石蜡时,减少其收缩率,提高强度和软化点温度。或提高蜡料中石蜡的含量5%~10%,即55%~60%,也可减少蜡料的收缩率,提高强度和软化点温度。或采用60℃白石蜡 (含量95%) 与低分子聚乙烯 (含量5%)配制的蜡料,其收缩率约为1%。

4 裂纹

4.1 产生原因

(1)蜡料的收缩率大,塑性差

当采用58℃精白蜡或白石蜡与一级硬脂酸按照各50%配制蜡料时, 笔者检测大量的蜡模尺寸表明,其自由收缩率为2%。资料介绍,当蜡料中硬脂酸的含量大于80%时,其韧性或塑性差。易引起蜡模产生裂纹。

(2)压型的温度过低,或制模间的温度过低,或冷却水的温度过低, 或蜡模在压型中冷却的时间过长(即起模时间过长),导致蜡模冷却过快,当蜡模收缩受阻时,易产生裂纹。

(3)蜡模结构不合理,或压型设计不合理,使蜡模收缩时受阻,在其薄弱部位产生裂纹。

(4)抽取芯棒的时间太晚,或起模方法不当,造成蜡模产生裂纹。

4.2 防止措施

我们的学生只有经历不断地解决问题,产生新问题,再解决问题又产生新问题,才能在多思中培养良好的思维品质。同时,只有经历过一次次心动,学生的内心才会掀起连绵不断的情感波澜,课堂中才会迸发出精彩的火花。

(1) 当选用60℃白石蜡代替58℃白石蜡时,其收缩率减少。 控制蜡料中硬脂酸的含量不能超过80%。 或采用60℃白石蜡(含量95%)与低分子聚乙烯(含量5%)配制的蜡料,其收缩率约为1%。

(2)控制压型的温度在 20℃~25℃为宜,制模间的温度控制在18℃~20℃为宜,冷却水的温度控制在18℃~20℃为宜,必要时制模间应安装空调。

(3)改进蜡模设计(即压型设计),尽量使其壁厚均匀,或圆角过渡;必要时增加工艺筋,把蜡模收缩时的应力降到不产生裂纹的程度为宜。

(4)及时取出随蜡模一起冷却的芯棒,使其不能阻碍蜡模的收缩。 图2 的蜡模开裂就是芯棒取出过晚造成的。

改进起模方法,必要时增加起模装置。

5 缩陷

5.1 产生原因

(1)蜡模注射压力小或保压时间不足,使蜡模的厚大处得不到充分的补缩而造成蜡模缩陷。

(2)注蜡孔小,或位置不当,使蜡模的注入量不足,蜡模厚大处得不到充分的补缩。

(4)注蜡时蜡料的温度过高,或压型的温度过高,或两者都高,使蜡料的收缩率增大,当得不到充分的补缩时,便产生缩陷。

(5)蜡料的收缩率较大。

5.2 防止措施

(1) 适当提高注射压力, 一般选用 0.2~0.5 MPa;提高注射压力不仅增加压型中蜡料的密度,而且可以降低蜡料的收缩率。 适当的增加保压时间,一般选用3~10s 或更长;同样可以减少蜡料的收缩率;增加蜡料的补缩能力。

(2)适当加大注蜡孔的截面,或改变注蜡孔的位置,使蜡模的壁厚处得到充分的补缩。

(3) 改进蜡模的结构设计, 以利于蜡料的补缩;必要时,在蜡模的肥厚处放置冷蜡块。

(4)注蜡时,控制蜡料和压型的温度,一般选用蜡料温度48℃~52℃, 压型的温度20℃~25℃为宜。

6 气孔

6.1 产生原因

(1) 生产中常采用螺旋式叶片搅拌机搅拌蜡料,在搅拌的过程中,不可避免地卷入很多气体;关键是搅拌后,蜡料没有充分回性处理,使大量的卷入气体仍然残留在蜡料中。

(2)注蜡孔的位置设置不合理,蜡料在注入压型型腔的过程中产生涡流,卷入气体。

(3)压型设计不当,不利于型腔排气。

6.2 防止措施

(1)蜡料搅拌后进行回性处理0.5 小时以上,使卷入蜡料中的气体充分溢出。

(2)改进注蜡孔的位置,避免蜡料在型腔中产生涡流。

(3)改进压型设计,以利于排出型腔中的气体。

7 顶杆凹坑

7.1 产生原因

(1)生产中为了方便起模,设计了顶杆;当顶杆没有及时复位时,在蜡模上出现了顶杆凹坑。

(2)蜡模在压型中冷却不充分,蜡模的表面硬度低;此时用顶杆起模,势必在顶杆的相应部位产生顶杆凹坑。

(3)顶杆的截面积小,蜡模的相应表面容易出现顶杆凹坑。

7.2 防止措施

(1)合型前检查压型,使顶杆处于正常位置;如发现顶杆没有复位,应及时纠正。

(2)适当延长蜡模在压型中的冷却时间,提高蜡模表面的硬度;但是不能冷却时间太长,防止蜡模出现开裂。

(3)在可能的情况下,适当加大顶杆的横截面积;以减少蜡模单位面积承受的应力。

8 活块不到位

8.1 产生原因

(1)合型时,活块没有锁紧;导致注蜡时,活块移位,在其相应的部位出现多余的蜡料。

(2)活块长期使用磨损较大,合型时不易被锁紧。

(3) 注射蜡料时的压力过大, 使活块产生位移。

8.2 防止措施

(1)合型时,锁紧活块;使其在注射蜡料过程中不能产生位移。

(2)压型在使用前应进行检查,合格后方可用于生产;发现活块磨损时,应及时修复,或更换。

(3)适当降低注射压力,使其保持在正常的使用范围之内。

9 夹杂物

9.1 产生原因

(1)蜡料的原材料中混入夹杂物,或蜡料保管不当混入夹杂物。

(2)制模间的工作场地不净洁,或压型时,没有清理干净型腔,留有夹杂物;在蜡模制作过程中产生夹杂物。

(3)面层涂料粘度太低,面层砂可能穿透面层涂料进入蜡模表面而产生夹杂物。

(4)型壳在脱蜡过程中,蜡料中混入夹杂物;脱蜡后静置的时间太短。

(5)蜡料在回收过程中,静置的时间太短,使混入的粉尘和沙粒等夹杂物没有沉淀、分离。

9.2 防止措施

(1)加强蜡料原材料的进厂检验,不合格的原材料不能进厂;加强仓库保管,避免夹杂物混入蜡料的原材料中;必要时,应密封存放,或用于生产时再次检验,不合格的原材料不能用于生产。

(2)经常清扫制模间,使其保持清洁;压制蜡模前要清理型腔,使其保持清洁。

(3)适当提高面层涂料粘度,或降低面层砂的撒砂力度;保证型壳面层质量。

(4)脱蜡后要静置2 小时以上,使蜡液中的夹杂物有效沉淀;并及时清理脱蜡槽底部的脏物。

(5)回收后的蜡料必须静置2 小时以上,使蜡液中的夹杂物有效地下沉、 分离; 回收浮在上面的、清洁的蜡液,及时清除下部的脏物。

10 蜡膜缺陷分析结论

10.1 制作蜡模是熔模铸造生产中的重要工序,蜡模的质量直接影响到铸件的质量;为此,在制作蜡模过程中要严格“三按(图纸、工艺和检验标准)”,要严格执行工艺和操作规程,要坚持“三检(自检、互检和专检)”,坚持做下去,就能保证或提高制模质量。

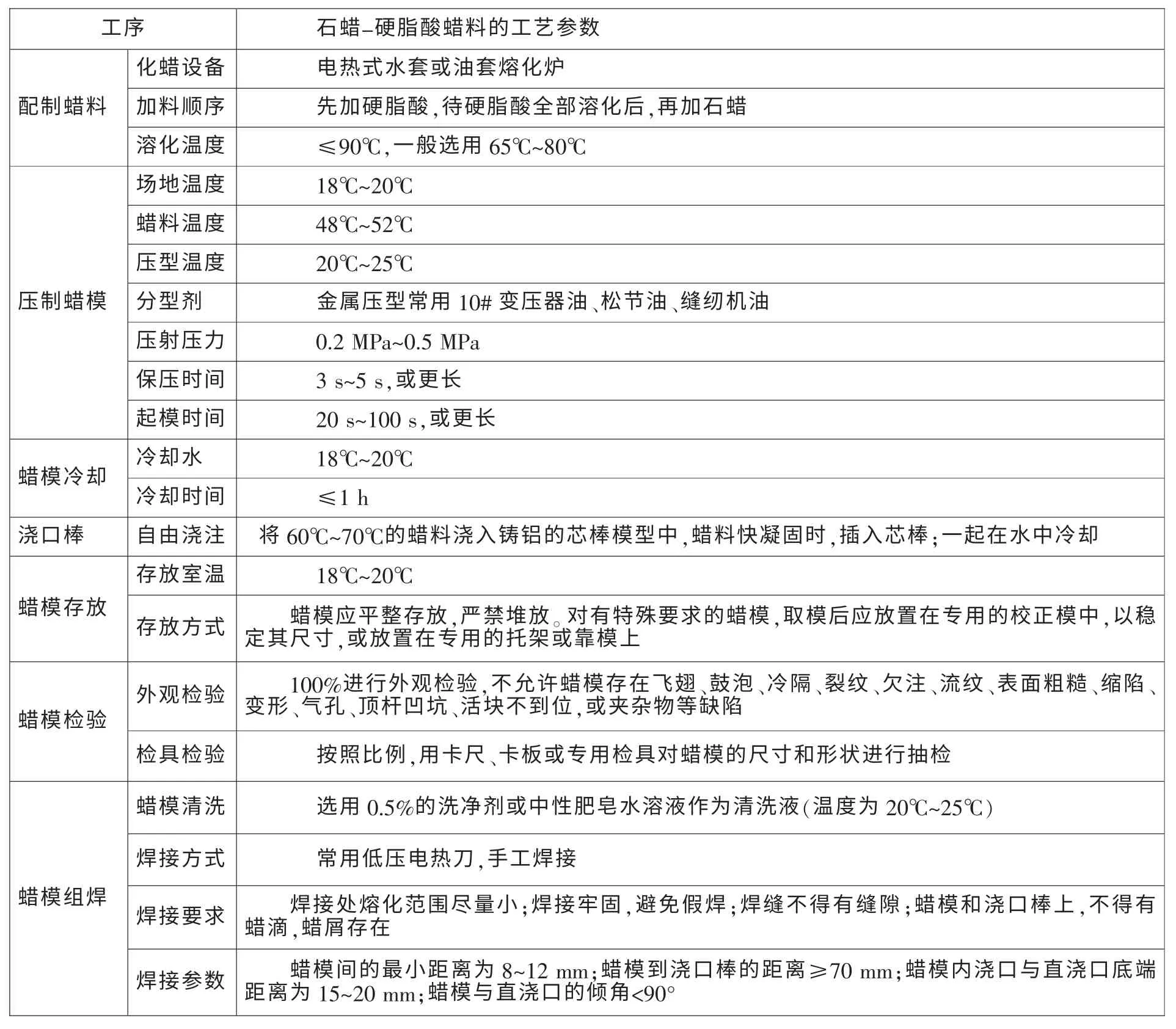

10.2 制作蜡模工序及工艺参数,见表1。

表1

[1]潘玉洪.熔模铸造缺陷图册[C]//全国铸造学会质量控制与测试技术学组第一届年会展览论文,1979.

[2]姜不居.实用熔模铸造技术[M].沈阳:辽宁科技出版社,2008:14~68.

[3]熔模铸造缺陷手册编委会.熔模铸造缺陷手册[K].北京:国防工业出版社,1983.