液压冲击器的发展与其结构原理的技术进步

杨襄璧

(中南大学机电学院,湖南 长沙 410083)

近年来,液压冲击器(液压锤)的国际和国内市场均不甚景气,至于液压冲击器方面的理论文章,更是少之又少,市场对理论研究的冲击和影响是显而易见的。

十年前笔者曾大胆地预言[1]:理论推演,预计在β 值分布的区域内存在一个待开发区,那里将是新一代液压冲击器技朮创新和理论创新的主战场。

β 值是什么? 预言的理论基础又是什么? 预言的产品结构如何?其结构原理的技术进步与液压冲击器的发展的关系是怎样的?这些问题都应该给予科学的回答!

1 预言的理论基础—《液压冲击器抽象变量设计理论》[2]

液压冲击器自问世以来,己经经历了三个发展阶段,即开发了三代产品:第1 代的全液式和第2 代的气液式以及第3 代的氮气(氮爆)式液压冲击器产品。 从技术上讲,它们一代比一代更进步,性能不断提高,更经济,更实用。 全液压式液压冲击器在目前市场上己很少见,有被淘汰的趋势。 气液式液压冲击器,为目前市场上的主打产品。 而氮气式液压锤虽然在理论上,其技术性能先进,但由于还存在某些不足,其市场占有率不高。这主要表现在:它是前腔变压式工作原理,活塞回程换向后,阀的工作不稳定和要求的启动轴推力过大,因而它的应用范围受到了限制。 为了克服氮气(氮爆)式液压锤的不足,中南大学机电工程学院,经过多年努力己成功地研制了全新的新型氮气(氮爆)式液压锤。该机发扬了氮气式液压锤的诸多优点,成功地克服了其不足,是具有自主知识产权的新一代液压冲击器创新产品。

分析液压冲击器的发展过程及其结构特点,不难发现其中存在某些规律性的东西:

这就是活塞后腔与前腔的有效面积比—β,它与活塞的形状和液压冲击器的技术性能有关。

液压冲击器抽象变量设计理论定义β 值为:

β=A′1/A′2

式中 A′1——活塞后腔的有效面积

A′2——活塞前腔的有效面积

当冲击器的工作原理为前腔常压时: A′1=A1-A2; 当为双面回油时:A′1=A1

式中 A1——后腔的实际面积

A2——前腔的实际面积

β 表达式虽然简单, 可其中包含了液压冲击器的许多信息:如液压冲击器活塞的运动学和动力学、结构特点、技术性能优劣以及工作效率高低和开发者的设计意图等。 因此,研究液压冲击器不能不了解和研究β 值这一既抽象又具体的概念。

从液压冲击器的发展过程可以看到,首先开发出的第一代,是全液压式液压冲击器,这完全符合人们的认识规律。 当时人们首先想到的是,冲程和回程全都用油推动活塞运动。但使用中却发现这种工作原理的回油量大,且回油阻力相当高, 影响冲击活塞的冲击速度和整机效率的提高。 继而为了克服第一代的不足,又研制出第二代气液式液压冲击器。 气液式的特点是,活塞回程用油推动,而冲程则由油和氮气联合推动活塞做功。 气液联合做功,是液压冲击器发展中的一次飞跃和重要的创新。由于气体的加入减小了做功的油量,也就是减小了回油阻力,并提高了机器的效率。至今性能更为先进的第三代氮气式液压冲击器己经问世,它索性把冲程推动活塞做功的油全部取消,只用氮气推动活塞冲程做功。 这是液压冲击器的又一次发展和飞跃,实现了由油向气的转变。这样,用氮气完全取代了油液,又进一步减小了回油阻力,进一步提高了机器效率和技术性能。 随着液压冲击器的技术进步,可明显地看到, 推动活塞做功的气体比重越来越高,而表征液压冲击器结构特征的β 值则呈现一代比一代小的特点。 这个规律的揭示,对于人们更深刻、更全面地认识液压冲击器,有着非常重要的理论意义和实际使用价值。

从β 值的定义出发,进行推演可知:

(1) 当活塞后腔的有效面积 A′1=A1即后腔的实际面积与有效面积相等, 且 A′2=A2=0 即前腔的有效面积等于零时,则 β = A′1/A′2=(A1-A2) /A2=A1/0=∞。 这是一个极端的情况,只有理论意义,没有实际使用价值。

(2)当活塞后腔的实际面积A1=2A2,即后腔的实际面积为前腔的实际面积的2 倍时, 则β=A′1/A′2=(A1-A2) /A2=(2A2-A2) /A2=1。 活塞的这种结构特点,冲击器能够正常运转,是一个可行设计。

(3) 当活塞后腔的有效面积 A′1=A1=A2,即后腔的实际面积与前腔的实际面积相等, 且A′2=A2, 即前腔的有效面积与实际面积相等时,则β=A′1/A′2=(A1-A2) /A2=0/A2=0。 这种极为特殊的活塞结构,是氮气(氮爆)式液压冲击器的典型结构,它冲程时完全靠氮气推动活塞,而回程用油推动活塞,并压缩氮气储能。

(4)当活塞后腔 A1=0,A′2=A2时,则 A′1=0-A2;β=-A2/A2=-1。 显然,这种结构原理,是只有前腔没有后腔(A1=0)的那种结构;冲程时活塞全靠氮气推动,而回程则全靠油推动,压缩氮气储能,于冲程时释放,故也称其为氮气(氮爆)式。因此,所谓氮气(氮爆)式,即活塞冲程全靠氮气推动的那种结构原理。

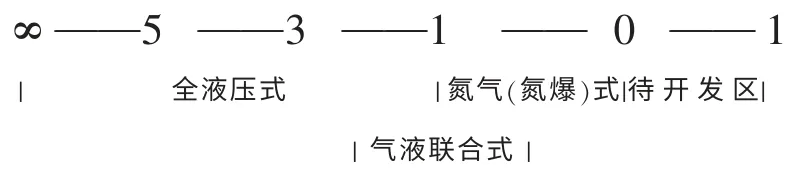

上述的4 种β 值都与活塞的特定结构相对应,它们在β 值的存在区域上都只占有一个点,把β值的所有的点连接起来就是β 值的存在域。如下图1 所示为β 值分布的全图。

β 的分布:

图1 β 值在其存在域上的分布图

从图1 可以看到,β 在其存在域中分布得很广,并且任何一个点都与活塞的一个特定的结构相对应,也就是代表一个具有独特性能的液压冲击器设计。 在β 值分布的区域内有无数多个点,也就是说有无数多个要求各异的液压冲击器设计,它们的结构参数也完全不同,这就为实现液压冲击器的优化设计[2]创造了条件。 当然,由于对设计的优化要求不同,β 值也将各不相同,也就是说在β 值的存在域上,有多个满足各种优化要求的点。

必须指出,所谓液压冲击器的设计,实际上就是选择和决定一个活塞的后、前腔的有效面积比,优选出一个β 值;并根据此值求得液压冲击器的全部结构参数,如此而已。

β 的意义就在于:它的每一个值都代表一个设计。 它能表征活塞的结构特征,也就是液压冲击器的结构特征。 β 值是无量纲的,它的数值太抽象, 故把β 值称作液压冲击器的抽象设计变量,专门用来表征活塞的结构特征。 用优化处理(选择)过的β 值,设计出来的液压冲击器,在技术上必然有许多优秀的特征和技术性能,故设计可称之为优化设计。

2 三代液压冲击器的β 值,在其存在域上的分布

在β 值的存在域上,有几个点必须引起我们的注意:

(a)β=∞,该点位于存在域的左侧,是存在域的起点,该值只有理论意义,无使用价值;

(b)β=1, 该点位于存在域的中间偏左的位置,是一个可行设计,但不一定是优化设计;

(c)β=0, 该点位于存在域的中间偏右的位置,是氮气(氮爆)式液压冲击器的抽象设计变量,它在存在域上仅为一个点。 即该点只适合氮气(氮爆)式液压冲击器;

(d)β=-1,该点位于存在域的最右侧,是存在域的终点。该点所代表的液压冲击器结构极为独特,只有前腔没有后腔(A1=0),是β 值的特殊点。 研究三代液压冲击器的β 值,其分布范围大致为:

第一代全液压式液压冲击器,β=1 ~∞;

第二代气液式液压冲击器, β=0.4 ~ 2.8;

第三代氮气式液压冲击器, β=0 ~ 1;

三代液压冲击器的β 值在其存在域的分布如图2 所示。

β的分布:

图2 已开发的三代液压冲击器β 值在其存在域的分布图

在此必须指出, 在这些落点范围内的β 值,都只是一个可行设计。当然其中也必然存在最优化设计。因此,所谓液压冲击器(液压锤)的设计,实际上就是选择和确定一个最优的β 值。

使用结构抽象设计变量β,对于了解液压冲击器的结构特点非常方便。下面举液压冲击器的实例进行说明(见图3)。

例1:分析TOYO 旧机型液压锤:活塞尺寸d1=130;d2=140;d3=145

有 β1=A′1/A′2=21.2/11.19=1.89

例2:分析TOYO 新机型液压锤,活塞尺寸d1=135;d2=140;d3=145

有 β2=A′1/A′2=10.79/11.19=0.96

图3 液压冲击器活塞结构图

新旧机型均属气液式,通过对上述两例的比较可以看出,新机型的改进方向,是减小冲程有效面积 A′1而 A′2不变。从而减小了 β,即减小了冲程的耗油量和降低了回油阻力,提高了整机效率。 所以新机型优于旧机型。

另外,比较两者的β 值还能看出,新机型的β2=0.96 远小于旧机型的 β1=1.89,即更接近 β 值的取值范围的下限,性能较好。

例3 分析加拿大TB-700X 型液压锤:活塞尺寸 d1=110 ;d2=118 ;d3=124.5 有 β3=A′1/A′2=14.36/12.38=1.16。 该机亦为气液联合式,β 值接近于其取值范围的中间, 是一个优化的设计,技术性能较佳。

例4 分析日本古河HD500 型液压凿岩机:活塞尺寸 d1=46.5;d2=53;d3=57.15;有 β4=A′1/A′2=5.08/3.59=1.42。 该机为全液压式,β 值趋近其取值范围的下限,是一个优化的设计,技术性能较好。

例5 分析我国YYG90 型液压凿岩机:活塞尺寸 d1=39 ; d2=47; d3=50 有 β5=A′1/A′2=5.4/2.29=2.37。 该机为全液压式,β 值趋近于取值范围的下限, 但比HD500 型古河液压凿岩机的β值稍大, 这是优化目标不同所致,YYG90 的优化目标是减小油管的震动。 这两型液压凿岩机,曾在我国二滩水电站工程施工中进行过比试,结果是:YYG90 型液压凿岩机运转平稳, 油管不振动,且寿命长;HD500 型古河液压凿岩机,开机后油管是又蹦又跳,损坏严重。此例说明,优化目标不同,β 值是不一样的。 但从节能的角度看,β 值越小越好! 但一个产品的设计,还必须考虑其他的优化目标,全面权衡。

例6 分析中南实验样机, 活塞尺寸d1=31;d2=31;d3=40 有 β6=A′1/A′2=0/5.01=0。 β=0 为典型的氮气(氮爆)式液压冲击器,活塞的前、后腔的有效面积相等。 实验表明:该机整个系统的冲击效率达60%,证明了β 值小,冲击效率高的理论判断。

必须重申,效率高只是液压冲击器的一个优化目标,还有其他的优化目标,如蓄能器的容积最小、供油峰值流量最小、回油峰值流量最小、提高蓄能器隔膜寿命以及油管振动最小等……,设计时必须兼顾,选准要解决的主要问题,方能设计出性能优秀的液压冲击器。

3 在β 存在域中尚有未开发的区域

把已开发的三代液压冲击器产品的β 值,放到其存在域中,不难发现它们几乎占满了β 值的存在域的大部, 只留下β=0~-1 的区间没有产品问世,这区间笔者称为待开发区。

研究β 值存在域己证明: 待开发区是存在的,它只是以前未被人们发现而已。 因此,笔者预计那里将是新一代液压冲击器技术创新和理论创新的主战场。在β=0~-1 的区间,可以开发出许许多多的产品,但都只是可行设计,是否有产品化的价值还必须进一步研究。

经笔者深入研究, 认为β=-1 的液压冲击器具有产品开发的应用价值。该液压冲击器的结构特点,必然是单作用油缸式结构,否则不能实现β=-1、也就是说,该产品必然是只有前腔,没有后腔的柱塞式结构,全靠前腔油压回程,靠柱塞后端的氮气压力推动活塞冲程做功。

A′1=A1=0,即活塞没有了后腔,变成了单作用油缸结构。

β=-1 的液压冲击器有如下的优点:

(1)液压冲击器的结构简单(柱塞式结构),缸体就是一个油缸筒,加工成本低。 这是冲击器结构的重大创新;

(2)可使用二位三通换向阀换向,缸、阀之间只需一个通道(因没有后腔),这就为实现缸、阀分离结构创造了条件。 缸、阀分离,它们之间只有一条胶管联系,则三通阀可布置在挖掘机的大臂上。液压冲击器实现缸、阀分离,也是一项结构创新。

(3)β=-1,是其存在域上 β 值最小的一个点,可实现液压冲击器系统效率为最高的一个优化设计。

4 待开发区研究

前面已证明待开发区是存在的。 但是,是否真实存在, 还必须开发出液压冲击器的新结构、新产品才能最终证明待开发区的真实性。 因此,待开发区的产品结构特征以及待开发区的性质等都必须进行深入的研究。

笔者自提出‘待开发区'概念后,多年来,一直对此问题予以关注、研究。 现将对“待开发区”的一些初步认识介绍如下。

(1) 在 β 存在域上,β 值的变化是相当骤烈的。 β 从‘∞'一路下来逐渐减小,经过‘0'直至‘-1'。 因为β 是液压冲击器的结构的抽象设计变量,则液压冲击器的结构在β 存在域上的变化也必然是骤烈的。 也就是说,液压冲击器由于β 的不同,其结构的差异也是相当大的;

(2)以 β=0 为拐点,其左边 β=‘+';其右边β=‘-'。β=0 的液压冲击器为氮爆(气)式结构,活塞两端的承压面积相等,即d1=d2,活塞的前、后腔直径相等;

(3)在开发区 β=∞~0 区间内,因为 β=‘+',则意味着活塞的后腔的实际面积一定大于前腔的实际面积,即 d1<d2;而在 β=0~-1 区间,即待开发区内的β 值皆为负,其活塞后腔的面积皆小于前腔的面积,即 d1>d2;

(4)显然,在 β=0 的两侧:将 β=‘+'的活塞图像翻转 180°,就变成了 β=‘-'的活塞图像,反之亦然,互为映像。其实两种活塞的作用是相同的,只是以往人们开发液压冲击器时带有较大的盲目性,不知道还有一个待开发区存在,不知道利用待开发区开发新型的液压冲击器,其实待开发区的产品效率都是较高的。

两种活塞互为映像,举例:YYG90 国产液压凿岩机的活塞结构图如图3 所示。

(1) 原设计:d1=39 ; d2=47; d3=50 有 β90=2.37,为典型的全液压式液压凿岩机的活塞。

(2)映像设计:把上述活塞倒置,有:d1=47;d2=39; d3=50 ,有 β[-1]=-0.7,显然该设计的液压凿岩机处于待开发区,证明了两个活塞是可以互为映像的,也证明了待开发区是存在的,是可以被利用的。

上述表明,待开发区是存在的,是可以被利用的。采用β=-1 的结构抽象设计变量,可设计出创新型的液压冲击器, 由于该冲击器没有后腔,则必然是柱塞式结构。 在此基础上,笔者提出了可以产品化的液压冲击器新方案——单管分体柱塞式信息化的液压冲击器。

该结构方案创新之处有三:

(1)由于β=-1,表明冲击器处于待开发区,并且活塞后腔的面积A1=0, 冲击器必为柱塞式结构;

(2) 因为是柱塞式结构, 只有前腔没有后腔,缸、 阀之间才有可能只用一条油管联接, 故称单(油)管式。 这在液压冲击器发展史上是一次创新;

(3)由于是单管,它为缸、阀分离创造了条件。 缸、阀分离的分体式液压冲击器也是一种结构的创新。

图4 为单管分体柱塞式信息化液压冲击器原理图, 此图为一完整的液压冲击器创新方案。此图可分为两大部分:机械部分(β=-1 的液压冲击器结构)—缸和阀;电控部分——电脑、控制器及高速开关阀、传感器等。 由于本文的研究内容,只涉及机械部分,因此,只阅读机械部分即可与本文的文字部分对应起来了, 电气部分可不读;有兴趣了解液压冲击器整体创新方案的读者可参阅[3]《凿岩机械气动工具》杂志 2013 年第四期第50~56 页,从而对机械部分和电控部分有更深入、全面和系统的了解。

图4 单管分体柱塞式信息化液压冲击器工作原理图

5 结论

(1)对 β 的深入研究,更进一步证明“β 存在域”和“待开发区”是真实存在的。 在β 值的存在域上其值的变化非常大,β 从‘∞'一路下来逐渐减小,经过‘0'直至‘-1'。 这表明,在 β 的存在域上液压冲击器的结构变化也是非常大的,活塞的前腔和后腔甚至均可变为‘0';

(2)β=0 是个拐点, 在这一点上活塞两腔的面积相等,是典型的氮(爆)式结构;而在其两侧,活塞的外形则互为映像(β=‘+',β=‘-');

(3)β=-1 是待开发区上的一个特殊的点,A1=0,即后腔面积为‘0',冲击器变成柱塞油缸式结构;笔者坚信,按图4 原理开发新产品—单管分体柱塞式信息化液压冲击器一定是可行的。

[1] 罗铭,杨襄璧.液压锤(冲击器)的结构特征与技术进步[J],中国工程机械学报,2005(7).

[2]杨襄璧,罗铭.液压冲击器抽象变量设计理论[J].凿岩机械气动工具,2012(2),2012(3).

[3]杨襄璧.单管分体柱塞式液压破碎锤[J].凿岩机械气动工具,2013(4).