工作压力对气动凿岩机性能参数的影响

徐卸南,何兴龄

(浙江衢州煤矿机械总厂股份有限公司,浙江 衢州 324000)

1 前言

气动凿岩机以压缩空气作为动力,工作压力对性能参数构成直接的影响,是其重要的工作参数。 目前按照国际和国家标准,性能参数检测压力采用0.63 MPa, 在我国矿山和其它施工现场,受压气设备和输送管路的影响,实际压力往往低于0.63 MPa,造成凿岩机使用性能降低,根据实际工作压力对凿岩机的性能参数进行估计,对凿岩机的合理使用有重要的意义。

国外前苏联、美国矿务局和国内有关单位对工作压力的影响从理论和试验方面均进行过相关的工作,但对性能参数的试验尚未采用近代的方法。

本文采用应力波法,针对不同机型研究了工作压力对凿岩机性能参数的影响,给出了较精确的结果, 可为气动凿岩机的设计和使用提供参考。

2 理论基础

2.1 气动凿岩机的主要性能参数计算

(1)冲击能量:凿岩机活塞单次冲击向钎杆中输入的能量

式中 E——冲击能量,J

P——工作压力,MPa

A——冲程活塞有效受压面积,mm2

D——气缸缸径,mm

d——活塞螺旋棒直径,mm

S——活塞行程,mm

Ke——冲击能修正系数,Ke=0.45~0.55;在忽略螺旋棒影响时,取Ke=0.4

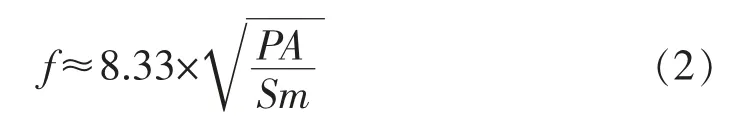

(2)冲击频率:凿岩机活塞每秒的冲击次数

式中 f——冲击频率,Hz

m——活塞质量,kg

(3)冲击功率:是评价冲击式凿岩机工作能力的综合指标。 由冲击能量和冲击频率计算得出:

式中 N——冲击功率,kW

试验表明:凿速正比于冲击功率。

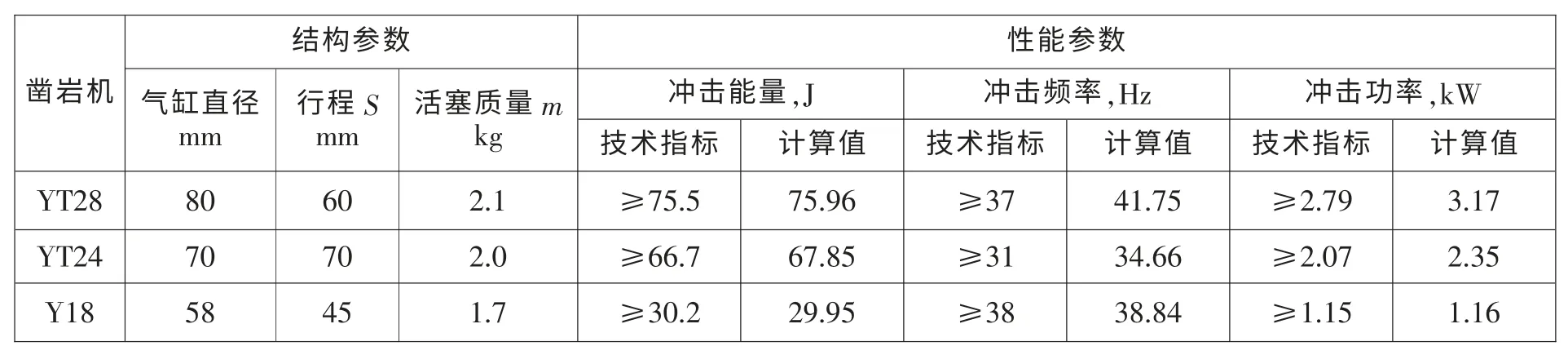

式中 PV——凿速

CV——岩石破碎比能

A——凿孔断面积

η——凿入效率

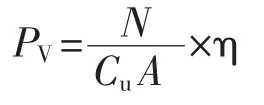

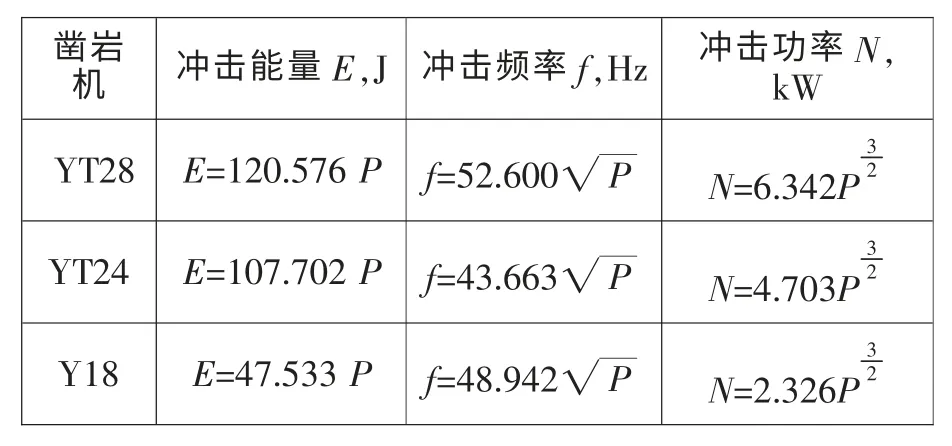

表1 给出三种气动凿岩机的结构参数及性能参数的技术指标和计算结果。

表1 气动凿岩机的性能参数的技术指标和计算结果(P=0.63 MPa)

理论分析表明:三种凿岩机性能指标的理论计算值和标识的技术指标十分贴近,说明上述理论式基本适用于气动凿岩机性能参数的计算。

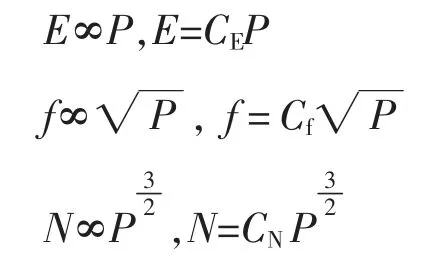

2.2 性能参数和工作压力的关系

由理论计算式可以得出性能参数和工作压力的关系为

式中 CE——与冲击能量相关的系数

Cf——与冲击频率相关的系数

CN——与冲击功率相关的系数

对于给定的三种凿岩机可由其结构参数,得到其性能参数和工作压力的理论关系式(见表2)。

表2 气动凿岩机性能参数和工作压力的理论关系式

3 测试系统

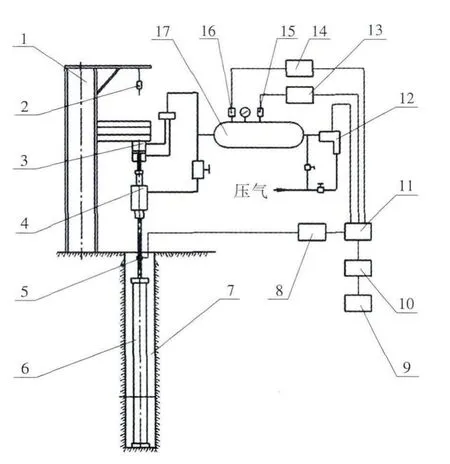

图1 气动凿岩机械冲击性能测试系统

气动凿岩机冲击性能测试系统如图1 所示,被测样机、 带测杆的吸能器安装在立式台架上。推进缸给气动凿岩机施加推力。测杆需要足够的长度,以准确地捕获入射应力波形,避免反射波的干扰,其一端置于吸能器中。 吸能器采用长管结构,内置摩擦片和吸能材料,模拟实际工作过程中能量被不断吸收的情况,并消除了钎杆的多余振动,也提高了应变片的使用寿命。

在钎杆上两组应变片相对粘贴于钎杆两侧,串联作为半桥的一臂检测钎杆中之纵波。 桥路中测取的电压经应变仪适当放大, 输入到数据采集系统,依次准确地俘获每次冲击的入射应力波,经数据采集系统A/D 变换, 通过接口输入微机进行数据处理。 得到连续25 次冲击的测杆最大应力、冲击能和冲击频率及其统计值。 由打印机给出相应的数字结果和四条应力波形采样曲线。

工作压力测试用安装在气罐车上的压力传感器完成,经由二次仪表放大,送入数据采集系统的A/D 板进行转换, 调入微机进行数据处理、打印和绘图。

4 试验工作

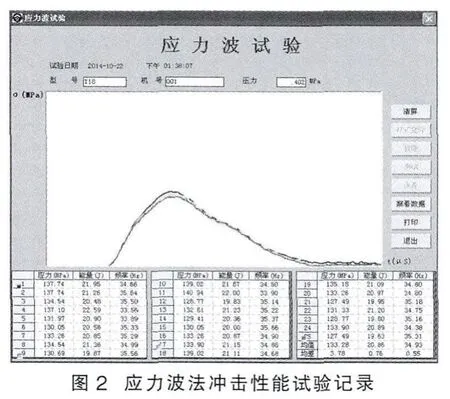

对三种机型(YT28,YT24,Y18),每种取三台样机,在三种工作压力(0.6,0.5,0.4 MPa)下进行应力波冲击性能试验, 每种情况取两次试验记录,其试验记录如图2 所示。

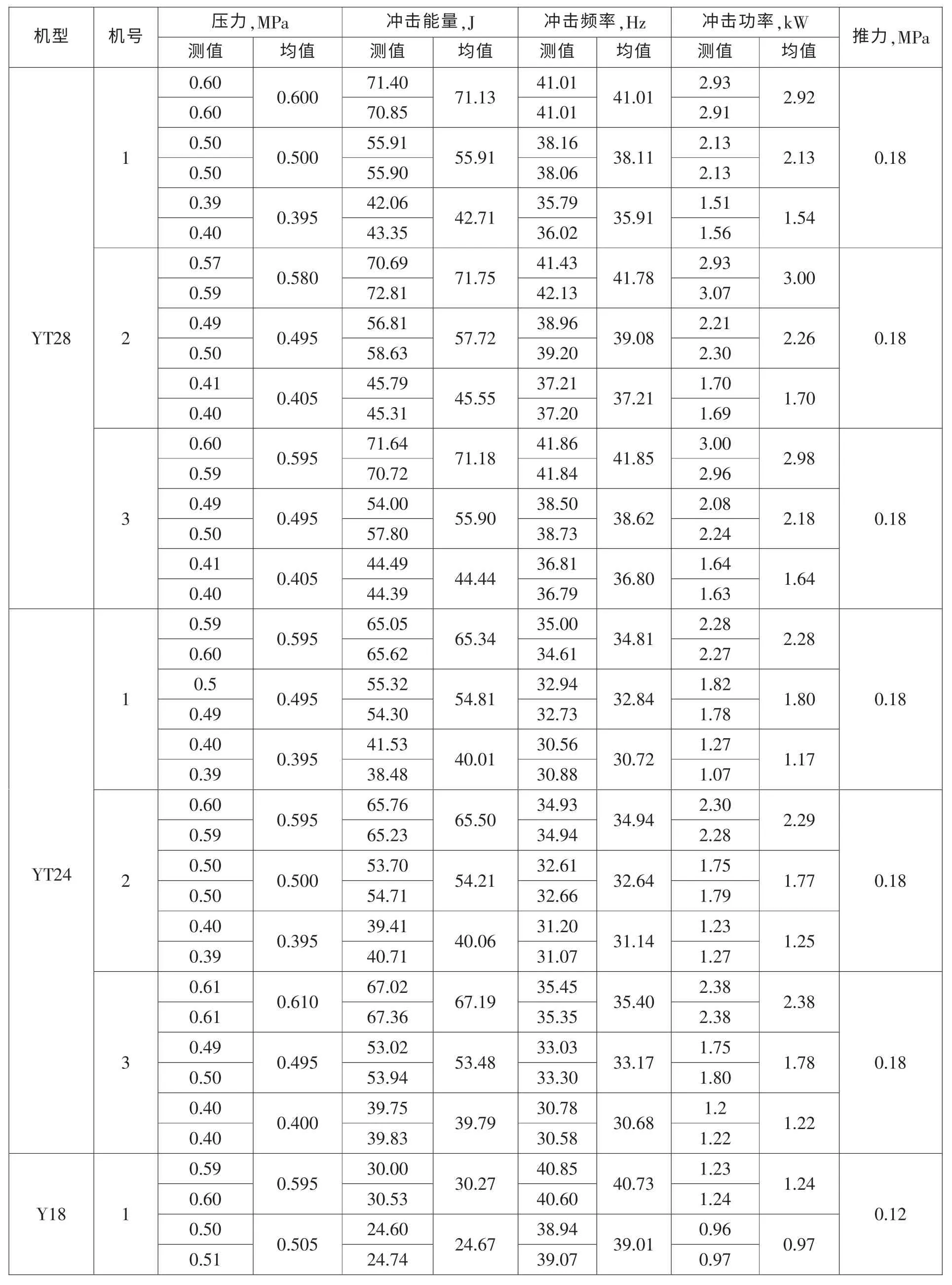

各种情况下的试验结果见表3(见下页)。

5 数据分析

由三种机型三台样机在邻近0.5 MPa 工作气压(最接近目前工作实际气压)下试验结果的综合平均值,得出相关系数:

式中 CE,Cf,CN, 分别为每种样机在邻近 0.5 MPa 工作气压情况下三台样机的综合均值,拟合得到其性能参数和工作气压的关系式E=CEP,f=如表 4 所示:

图3 给出了YT24 气动凿岩机冲击性能参数(E,f,N)随压力变化的理论和拟合关系曲线。

图3 表明:

(1)理论关系曲线和根据试验结果做出的拟合关系曲线相近,拟合曲线得出的性能参数值略高于理论值。

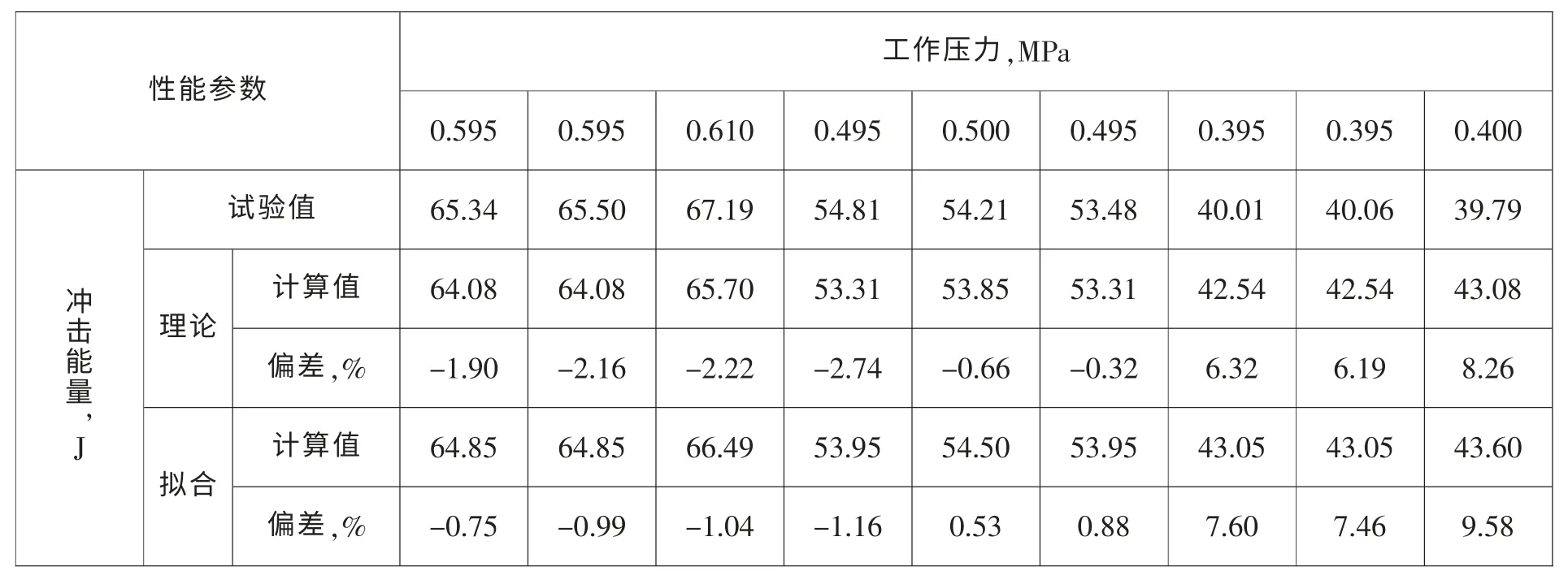

(2)表5 列出了各测试值对应的理论和拟合计算值,并进行了误差分析。

表3 气动凿岩机冲击性能试验结果

续表3

表4 试验结果综合平均值(≈0.5 MPa)和拟合关系式

表5 YT24 气动凿岩机测试、理论和拟合计算值及误差分析

续表5

图3 冲击性能参数随压力变化的理论和拟合关系曲线

分析表明:理论和拟合计算值的最大误差在10%左右, 最大误差出现在低压区 (邻近0.4,MPa)。

6 结语

(1)理论分析表明:气动凿岩机性能参数(冲击能量E、冲击频率f、冲击功率N)和工作压力P存在下述函数关系:

式中相关系数CE、Cf和CN可由凿岩机的结构参数(气缸直径、行程、活塞质量)计算得出;亦可根据一确定工作压力(文中为邻近0.5 MPa)的测试结果拟合确定;

(2)对三种(YT28、YT24、Y18)机型,每种取三台样机在不同工作压力下应力波冲击性能试验测定表明,试验结果和理论及拟合关系曲线很好地一致,其最大误差在10%左右。

本工作可为气动凿岩机的设计、研究、使用提供参考。

[1]张玉成.凿岩机械讲座介绍和气动凿岩机参数计算[J].凿岩机械气动工具,2000(2).

[2] Geroge B clark,胡铭 译.凿岩原理与钻头磨损[Z].贵阳钎钢研究所情报室.