山西传统铸铁技术成就

刘培峰,李延祥,潜 伟

(北京科技大学冶金与材料史研究所 北京 100083)

山西地处太行山之西,黄河之东,是中华文明的发祥地,也是中国冶铁技术的发源地之一。在春秋晚期至战国早期,晋国已是早期铁器的发达地区。战国时期,山西地区的冶铁业分布较广,出土铁器数量多,种类较齐全,器型多样,一定程度上说明铁器在当时的发展与普及[1]。据《山海经》记载,山西的产铁之山有4座。汉代在全国49县设“铁官”,山西有5处。唐代山西的冶铁地区更多,制铁工艺更高,造出了闻名天下的并州快剪和铁镜,而且铸造了大型的铁牛、铁人和铁山。宋时“河东铁炭最盛”。铁冶在山西各地都很发达,用于制造农具、器物和铸铁钱。明清时,山西成为全国的一个冶铁中心,供应北方生产、生活所用的铁器。

辉煌的冶铁史是以丰富的资源和高超的技艺为基础的,而山西的铸铁技术又以多项独特的发明、创造为支撑。

1 最早炼出铸铁

世界上最早发明人工冶铁技术的是西亚赫梯王国的查利贝斯人,他们在公元前1400年学会了冶炼矿石获得金属铁的方法,并且能够把铁加工成实用的工具[2]。赫梯人发明的冶铁技术是块炼法,在地炉中用木炭冶炼铁矿石,产品是渣铁不分的海绵铁,其中的铁由于渗碳不足,属于熟铁。含碳量低的熟铁质地很软,强度和硬度均非常低,致使其应用范围有限。块炼铁需要在炭火中加热渗碳,然后通过锻打除去杂质变成较为纯净的低碳钢(如图1).这项技术在传入欧洲之后被广泛应用,欧洲在14世纪之前一直沿用以块炼法为基础的冶铁技术。

图1 古希腊冶铁炉

中国何时开始人工冶铁一直是学术界争论的一个难题。1921年中国科学史的开创者章鸿钊在《中国铜器铁器时代沿革考》中以古文献推测“春秋战国之际似已有以铁为兵者”[3]。同样以文献为据,章太炎1925年发表的《铜器铁器变迁考》则推测在春秋之前就已经用铁制兵器了[4]。

另一方面,关于最先炼出生铁的地域,也有南北方之争。1928年,朱希祖在《清华学报》上发表《中国古代铁制兵器先行于南方考》一文。文中通过《越绝书》等文献证明春秋战国之际已有铁兵,而创造铁制兵器的地域,南方先于北方,原因是一“天产是特精英”,二“工业之早发达”[5]。朱希祖的这篇文章在当时的公众媒体及学术界引起了一场辩论,大家围绕早期铁器出现的地域问题在《大公报》、《新晨报》和《益世报》等报刊上展开争论。先后加入这场讨论的有朱希祖、《大公报》编辑、章鸿钊、绍来、陆懋德、翁文灏等人。讨论在社会上形成了一定的影响力,引起大家对冶铁起源地的关注。

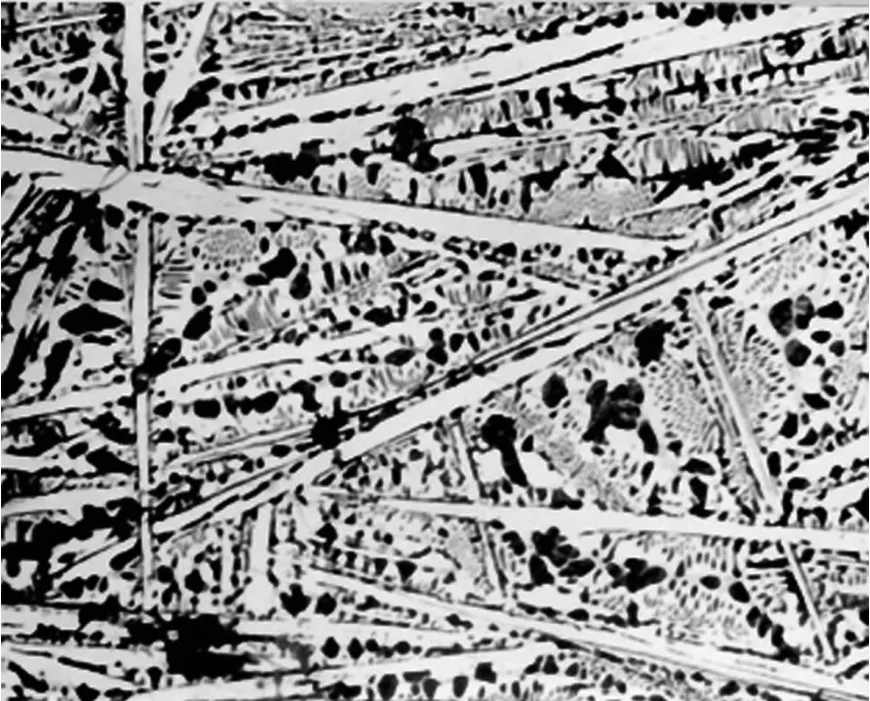

文献研究有一定的局限性,需要相关的考古发现来相互佐证。目前发现最早的人工冶铁制品是河南三门峡虢国墓出土的春秋早期(公元前8世纪中期)玉柄铁剑,经实验分析是由块炼铁加工而成。从时间上来说,我国晚于西亚等地区掌握块炼法。上世纪80年代在垣曲县天马-曲村晋国墓地出土的公元前8世纪至前7世纪残铁块经韩汝玢教授实验分析认定为白口铸铁,是目前发现国内也是世界最早的铸铁[6],如图2.这一发现与《左传·昭公二十九年》中“遂赋晋国一鼓铁,以铸刑鼎”的记载相映证,说明中国在冶铁技术上后来居上,最先发明了生铁冶炼和铸造技术。由于中国古代在生铁冶铸技术发明之后,以生铁冶铸为基础,形成了生铁铸造、铸铁脱碳成钢、炒钢(或熟铁)、灌钢等技艺共同组成的钢铁冶炼技术体系,并一直延续2000多年,所以说,生铁冶铸技术是我国古代冶铁技术的主体。而从目前的文献和考古证据来看,山西是这一技术的发源地。

图2 山西天马曲村公元前8 世纪铸铁片金相组织

2 坩埚炼铁、铸造

竖炉是古代欧洲和中国大部分地区的主要炼铁炉型,而山西传统炼铁却是用坩埚炉。两者的主要区别是,竖炉是内热法,燃料与矿石、还原剂、熔剂等炉料在炉内直接接触,坩埚炉是外热法,炉内的炉料与炉外的燃料不直接接触。两者各有优势,如图3.

图3 竖炉、坩埚炉对比

坩埚炼铁的特点首先是设备简单。方炉一般建在平地之上,炉子的大小因技术传统和冶炼规模而不同,左右两边是用砖或粘土砌成的墙,前面和顶上敞开着。后墙连着一个小而矮的茅屋,里边放着用两个人拉的风箱,炉后底部有鼓风口与小屋相通。其次是一次性操作,不能连续冶炼。装炉时先在炉底用碎坩埚片铺成风道,其上再铺一些较大的坩埚片以便透气。坩埚片上面放一层大块的无烟煤,之上再加一层小块的无烟煤。煤块层上均匀放置6至12堆引火柴,坩埚装炉之前就将引火柴点着。坩埚一般呈圆筒状,大小不一,按一定比例将矿石、黑土(部分地区加煤块)装入坩埚中。装好的坩埚摆放在煤块层之上,数量由炉的大小而定,从几十到上百个不等。坩埚之间要留有一定的空隙,放入无烟煤块,坩埚顶上还要放一层煤块(有些地方还要加一层炉渣)。另外,在装炉的过程中把炉前用废坩埚或炉渣堵上。这样炉就装好了。第三是操作简便,冶炼过程中最重要的就是鼓风,其次是看火色和听声音,这三者相结合形成的操作制度构成了整个冶炼工艺的主要内容。鼓风因地域和时代而有所不同,具有代表性的有两种,一种是先鼓风后自燃,另一种正好相反。清末民国时期晋城(大阳)的坩埚炼铁在点燃之后鼓风约8h后自燃约16h.20世纪50年代变为先自燃约8h,再鼓风约4h.

坩埚炼出的铁大多为半球形或饼状沉在坩埚底部,从下部打碎坩埚后就可以找到。也有部分坩埚因温度和时间不够,渣铁还没有完全分离,需要把坩埚完全打碎,捡炉渣中的铁粒。

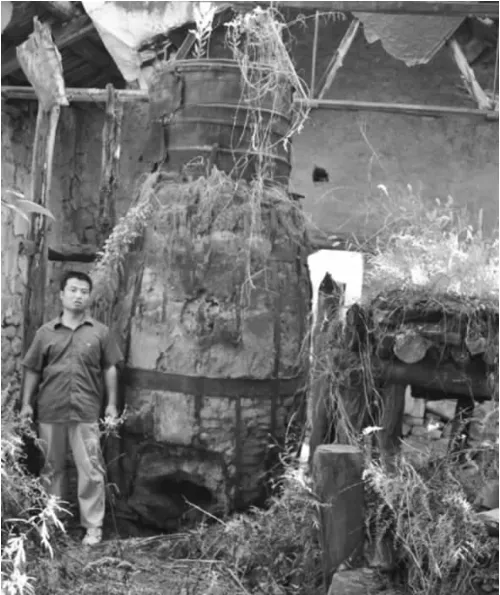

坩埚炉不仅可以用来炼铁,还可以作为铸造化铁炉,炼生铁的炉称为方炉,熔铁的炉则称为货炉。货炉与方炉的结构基本相同,只是坩埚略有不同,根据其中所放生铁的不同而或大或小。如果要铸造大型铸件,就需要多个货炉一起操作,来满足铁水需求。如考古发现的云冈铸造遗址(如图4),在铸造坑周围有30多个炉呈圆形布置[7],与中心保持同样的距离,能够保证铁水温度一致。

图4 云冈石窟铸造遗址(全景图)[7]

坩埚炼铁和铸造技术的核心价值在于燃料的突破,因为该技术是古代各种炼铁法中真正实现用煤炼铁的工艺。这一贡献在上世纪30年代就由瑞德介绍到国际冶炼、铸造界[8],并为国外学者所认可。

由于在燃料方面的创造性突破,坩埚冶铸技术在清初从山西传入山东、东北和河南等地区[9]。19世纪末到20世纪前期,相继有国外矿冶专家如李希霍芬、瑞德、丁格兰、宿克莱等赴山西晋城、阳泉等地进行深入调查,并撰文著书把山西的这项独特技术介绍到西方。在传入西方之后,坩埚冶铸技术对燃料的突破启发了欧洲的冶金学家,利用相同的工艺思想,瑞典炼铁专家们开发出了著名的赫格纳斯非高炉炼铁技术[10]。

3 阳城犁镜

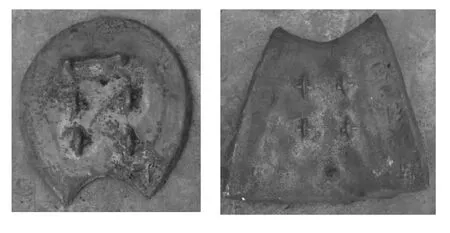

阳城犁镜是山西的另一项独特冶炼铸造技术,其所包含的工艺是中国古代冶铁技术中的一朵奇葩,堪称中国式铁范铸造的“活化石”,如图5.阳城犁镜的生产工艺始于何时,迄今无文献可考。据说是在明末由山西晋城犁川(一说由河南禹县)传至新安县白沙镇(所以又称白沙犁镜),再迁至济源北部山区[11]。其后,因木炭供应不足和为省却运输费用,又迁到阳城南部山区。对于犁镜技术的来源,如果从犁炉的结构来看,与清末民国时期流行于河南、湖北、湖南等地的甑炉基本相同,而晋城的传统冶铁工艺是以坩埚炉为主,所以,从河南传入的可能性更大一些。但是在传入之后,犁镜铸造技术与当地的资源、工艺相结合,不仅实现了本土化,而且提高了犁镜的品质,如犁炉需与阳城上芹的铁范、泽州南村的风箱、阳城南部山区的矿石、木炭相结合才能生产出较好的产品,如图3.

图5 犁镜

阳城犁镜至少在三个方面保留了中国传统生铁冶炼和铸造技术的精华:首先是木炭竖炉炼铁;其次是冶炼生成的铁水直接浇注;最后是铁范铸造。特别是铁范铸造技艺,较为罕见地传承了我国两千年前的发明创造。

图6 铁范(正反面)

冶炼生铁的犁炉吸收了传统竖炉炼铁技术的精华,炉型更加合理,选料更加考究,上料、鼓风、出铁制度更加完善,形成了一整套成熟的技术体系,从而能够控制铸铁成分,确保“两高三低”(碳、磷高,硅、硫、锰低)的成分特点和较为纯净的铁水,可以用于直接浇注,如图7.由于采用铁范铸造,一方面延长了范的使用时间,因为好的铁范可以使用十几年;另一方面由于铁的散热能力强,可以使犁镜表面在速冷的情况下形成一层厚约0.2mm~0.5mm的细白口组织,从而让阳城犁镜具有“利土不沾泥,犁地拉力轻”的特点[12]。而且由于犁镜的金相是共晶莱氏体或共晶莱氏体和板条状渗碳体,这种组织决定犁镜耐磨但不耐碰,表面光洁,声音洪亮[13]。

图7 犁 炉

阳城犁镜的学术和实用价值受到国内外学者的关注,其中贡献最大的是原太原理工大学李达教授,他在多年实地调查的基础上经科学分析总结出了阳城犁镜在化学成分、金相组织、机械性能和铸造状态等方面的特点,发现犁镜利土主要是由化学成分(特别是硅)决定的。在洞悉以上科学原理的前提下,利用现代生产设备和廉价原料生产出与传统工艺生产犁镜性能相同甚至更好的犁镜。原来的犁镜只能在阳城县南部山区生产,李达教授的研究和开发突破了犁镜生产区域的限制,实现了犁镜下山;另一方面也简化了工艺,节省了原料、人力和运输成本。李达教授的工作把传统工艺的科学内涵应用到了现代生产中,延续了传统工匠的智慧,堪称传统工艺科学化的典范。1982年以来,北京科技大学冶金与材料史研究所曾多次往阳城犁镜的生产现场进行考察、研究,并在科学实验和分析的基础上,总结了犁镜金相特点及其与使用性能之间的关系。1991年10月,该所与日本东京新艺术派株式会社山内登贵夫先生合作,在阳城县横河镇犁镜厂拍摄了“阳城犁镜生产工艺”影片,为这一珍贵的传统工艺留下了影像资料。

4 保护现状

与以上传统铸铁技术的巨大成就不想衬的是其保护现状非常令人担忧。虽然以阳城犁镜为代表的冶铸技术国家首批“非物质文化遗产”保护项目,但保护和传承仍然存在许多问题。以阳城犁镜为例,由于失去了市场和实用价值,日常生产已不可能,在生产中保存这一技艺已不现实。即使是为了保护和传承而进行小规模的生产也困难重重。首先是环境问题,犁镜生产与国家相关环保法规相违背,不仅要开小高炉,还要采矿、伐木,而且对当地的空气和水有一定的污染。其次,冶炼属于高消耗生产,每次开炉的费用非常的大,在没有回报的前提下,即使有传承人也基本不能开炉炼铁。现在的传承人已有20多年没有进行冶炼了。最后,冶铸工艺是一个技术体系,不是哪一个人能够完全掌握的。在申请首批国家级非遗时几乎把阳城所有的冶铸技艺都包括在内,命名为“阳城生铁冶铸技艺”,而传承人却只有一位,让精通犁炉炼铁的一个人来传承包括犁炉炼铁、铁范制作、风箱制作、坩埚炼铁等多项技艺是根本不可能的。

作为已经退出历史舞台的传统工艺,是否保护和如何保护在今天仍然是一个严峻的问题,需要相关学者、单位和社会来思考和解决。

[1]段红梅,韩汝玢,范文谦. 山西战国中晚期及铁器及冶铁遗址再考察[G]//山西省考古学会论文集(3).太原:山西古籍出版社,2000:502-514.

[2]查尔斯·辛格.王前,孙希忠译.技术史(1)[M].上海:上海科技教育出版社,2004:398.

[3]章鸿钊. 中国铜器铁器时代沿革考[J]. 地质专报,1921(2):

335-348 .

[4]章太炎.章太炎全集[M].上海:上海人民出版社,1985:81-86.

[5]朱希祖.中国古代铁制兵器先行於南方考[J].清华大学学报,1928(1 ):1475-1487.

[6]韩汝玢.天马-曲村遗址出土铁器的鉴定[M]//邹衡.天马-曲村1980-1989.北京:科学出版社,2000:1178-1180.

[7]刘素青.大同云冈石窟窟顶考古新发现辽金时期规模最大铸造工场面世[J].特种铸造及有色合金,2012(2):5.

[8]Read T T.Chinese Iron:A Puzzle[J].Harvard Journal of Asiatic Studies,1937(2):398-407.

[9]刘培峰,李延祥,潜伟.从文献记载追溯坩埚炼铁的源流[J].自然科学史研究,2014(2):216-222.

[10]Wagner D B.Chemistry and Chemical Technology.Part 11:Ferrous Metallurgy [M].Cambridge:Cambridge University Press,2008.

[11]李达.阳城犁镜的研究[J].铸造,1976(3):43-51.

[12]吴坤仪,苗长兴.山西阳城犁镜传统生产工艺调查[J].文物保护与考古科学,1994(6):32-38.

[13]李达.阳城犁镜冶铸工艺的调查研究[J].文物保护与考古科学,2003(11):57-65.